响应面法分析羊毛纤维超临界CO2染色工艺

张 娟

(辽宁轻工职业学院, 辽宁 大连 116100)

羊毛是由多种细胞组成的复合体,其中鳞片层是羊毛的表层,是羊毛纤维特有的结构,由于鳞片层具有较高的胱氨酸含量和较多的二硫交联,因而羊毛纤维染色困难[1-2]。传统染色方法具有耗水耗能高、废水中助剂含量大、环境污染严重等诸多问题,是羊毛纤维进行产业化推广的瓶颈和障碍[3]。为此,本文提出羊毛纤维超临界CO2染色方法,该方法是一种新型的绿色染色加工技术。以超临界CO2流体作为染色介质,可以快速、均匀地完成染色过程,减少染色工序,缩短染色时间,消除环境污染,达到绿色生产的要求[4]。本文以超临界CO2代替水介质,采用活性分散大红G对羊毛纤维进行染色,采用响应面分析法研究染料用量、染色温度、染色时间和染色压力对羊毛纤维表观深度K/S值的影响,优化羊毛纤维超临界染色工艺条件,减小纤维损伤,以实现羊毛的清洁化染色,对超临界CO2染色工业化生产的推广具有重要意义。

1 实验部分

1.1 材料与设备

羊毛纤维(阜新超懿羊毛工业有限公司);活性分散大红G(上海惠宜实业发展有限公司);超临界CO2染色装置(实验室自制);Datacolor SF600计算机测色配色仪(广州金扬化工科技有限公司)。

1.2 超临界CO2染色过程

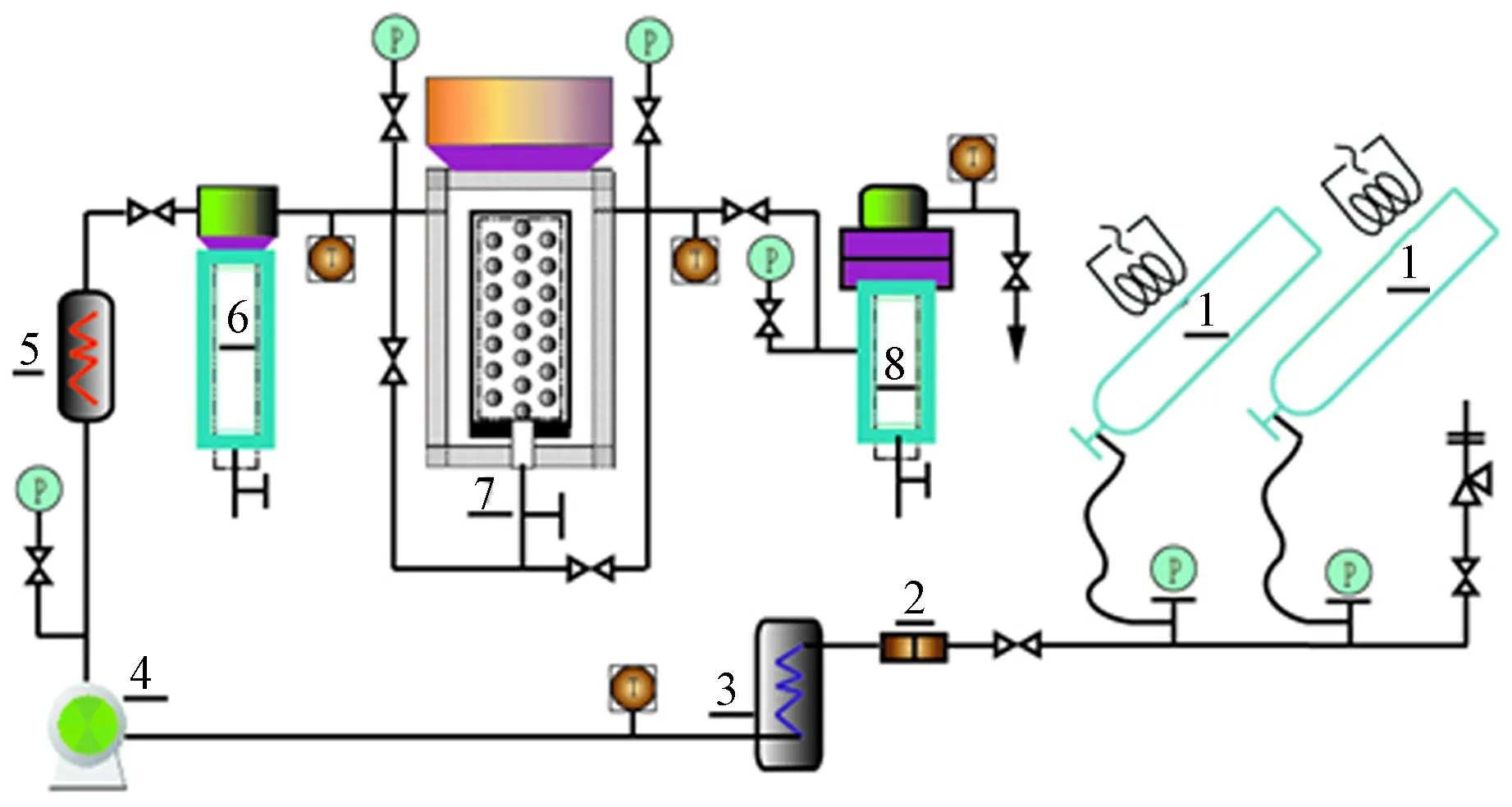

将羊毛纤维和染料分别置入染色釜和染料釜。开启高压泵和加热器进行加压加热,以使CO2达到超临界状态。超临界CO2携带染料进入染色釜,染料经过溶解、扩散、吸附、附着后进入羊毛纤维内部,完成染色过程。染色结束后,关闭高压泵、加热器等,CO2流体和染料在分离釜内进行分离,从而实现CO2气体的回收再循环。实验结束后,取出羊毛纤维进行检测分析。羊毛纤维超临界CO2染色工艺过程见图1。

1—CO2气体罐;2—气体增压泵;3—加热器;4—高压泵;5—加热器;6—染料釜;7—染色釜;8—分离釜。图1 羊毛纤维超临界CO2染色工艺过程

1.3 响应面实验

根据Box-Behnken中心组合设计原理,选取染料用量、染色温度、染色时间、染色压力为主要因素,以羊毛纤维K/S值为响应面值进行染色条件优化,实验因素及水平表见表1。

表1 响应面因素水平编码表

1.4 K/S值测试

采用Datacolor SF600型计算机测色配色仪依据Kubelka-Munk定律对超临界CO2染色前后的羊毛纤维进行K/S值测试,每个样品测5次,取其平均值。K/S值按下式计算:

式中:K为羊毛纤维的吸收系数;S为羊毛纤维的散射系数;R为可见光反射率。

1.5 色牢度测试

染色后羊毛纤维的耐皂洗色牢度按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》进行测试评级;耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试评级。

2 结果与讨论

2.1 单因素实验

2.1.1 染料用量对K/S值的影响

染料用量分别取1%、2%、3%、4%、5%(owf),其他工艺条件为:染色温度110 ℃、染色时间 120 min、染色压力20 MPa,染料用量对K/S值的影响见图2。

图2 染料用量对K/S值的影响

由图2可知,随着染料用量的增加,羊毛纤维的K/S值逐渐增加,当染料用量增加到3%(owf),再继续增加染料用量,K/S值的增加幅度较小。这主要是由于在密闭的染色釜中,溶解在超临界CO2中的染料随着超临界CO2的移动上染到纤维中,当活性分散染料大分子与羊毛纤维大分子结合达到饱和状态时,再继续增加染料用量,染料与纤维之间不再发生化学反应[5]。因此,最佳染料用量为3%(owf)。

2.1.2 染色温度对K/S值的影响

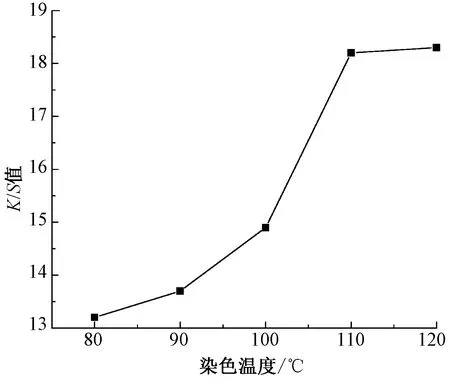

染色温度分别取80、90、100、110、120 ℃,其他工艺条件为:染料用量3%(owf)、染色时间 120 min、染色压力20 MPa,染色温度对K/S值影响见图3。

图3 染色温度对K/S值的影响

由图3可知,当染色温度由80 ℃增加到 110 ℃,羊毛纤维K/S值呈现增长趋势,之后再继续增加染色温度,纤维的K/S值逐渐趋于平缓。这是由于染色温度较低时,染料在超临界CO2中溶解度较低,羊毛纤维鳞片紧贴,影响染料向羊毛纤维内部的扩散和吸附[6]。当染色温度增加到110 ℃时,纤维呈溶胀状态,超临界CO2携带染料快速进入纤维内部,达到较好的上染效果。所以,较佳的染色温度为110 ℃。

2.1.3 染色时间对K/S值的影响

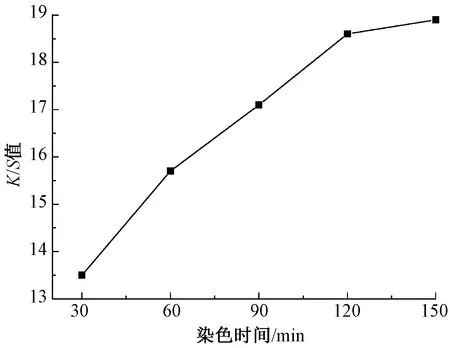

染色时间分别取30、60、90、120、150 min,其他工艺条件为:染料用量3%(owf)、染色温度110 ℃、染色压力20 MPa,染色时间对K/S值的影响见图4。

图4 染色时间对K/S值的影响

由图4可知,随着染色时间增加,K/S值逐渐增大且在120 min以后增长幅度较小,说明随着染色时间的增加,染料逐渐吸附渗透到纤维内部并达到染色平衡。染色时间越长,匀染性越好,但是对能耗和设备的要求随之提高,所以染色时间选择120 min。

2.1.4 染色压力对K/S值影响

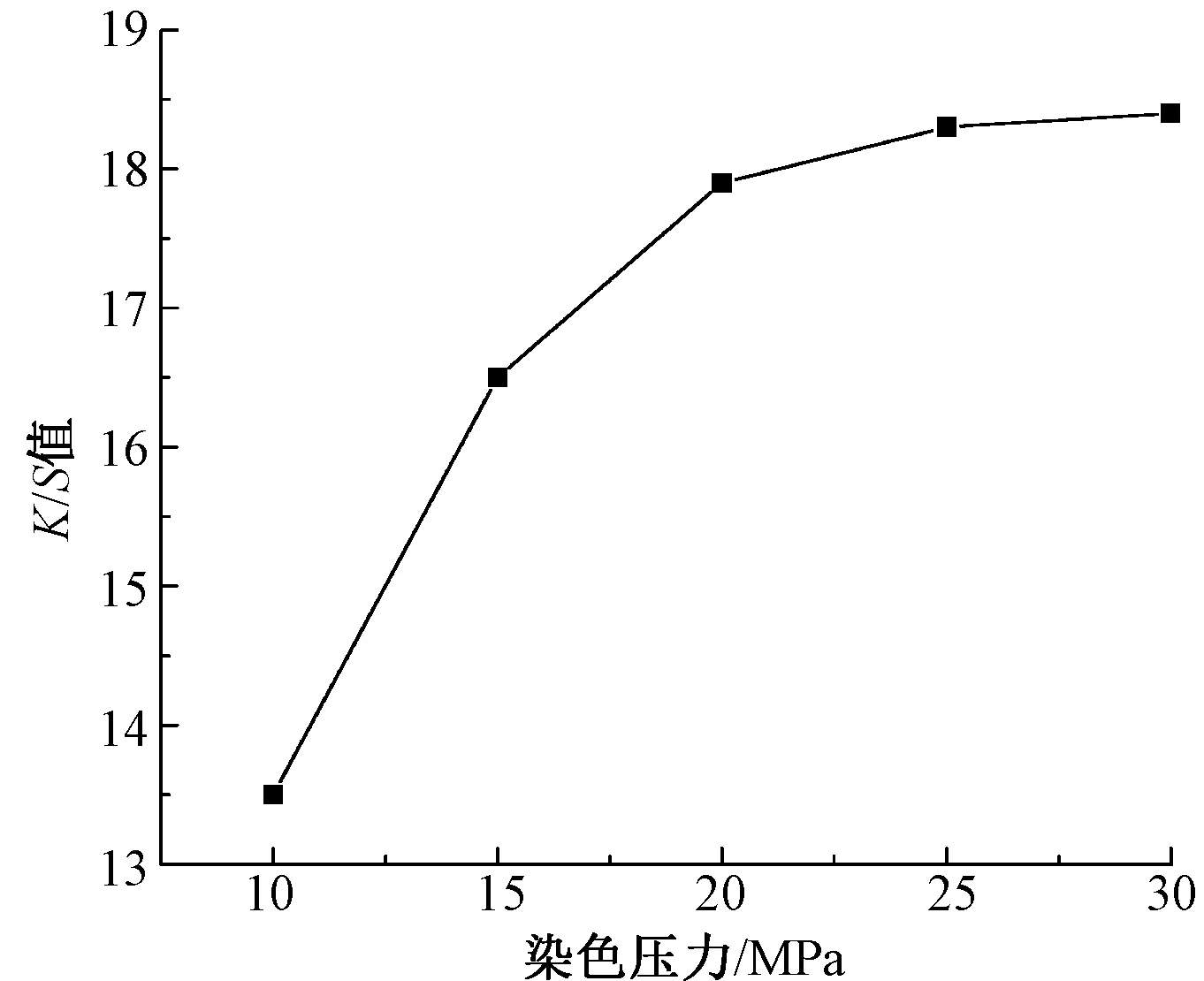

染色压力分别取10、15、20、25、30 MPa,其他工艺条件为:染料用量3%(owf)、染色温度110 ℃、染色时间120 min,染色压力对K/S值的影响见图5。

图5 染色压力对K/S值的影响

由图5可知,羊毛纤维的K/S值随着染色压力的增大而增大,当染色压力超过20 MPa后,K/S值变化逐渐平缓。这是因为随着染色压力增大,染料的溶解度增加,同时染料分子向纤维内部的扩散速率增大,但染色是染料在超临界CO2和纤维之间分配的过程,当染色达到平衡状态后,再继续增加压力,K/S值变化不大,反而会增加设备的要求和成本[7]。综合考虑,染色压力选择20 MPa。

2.2 响应面实验

2.2.1 回归模型的建立

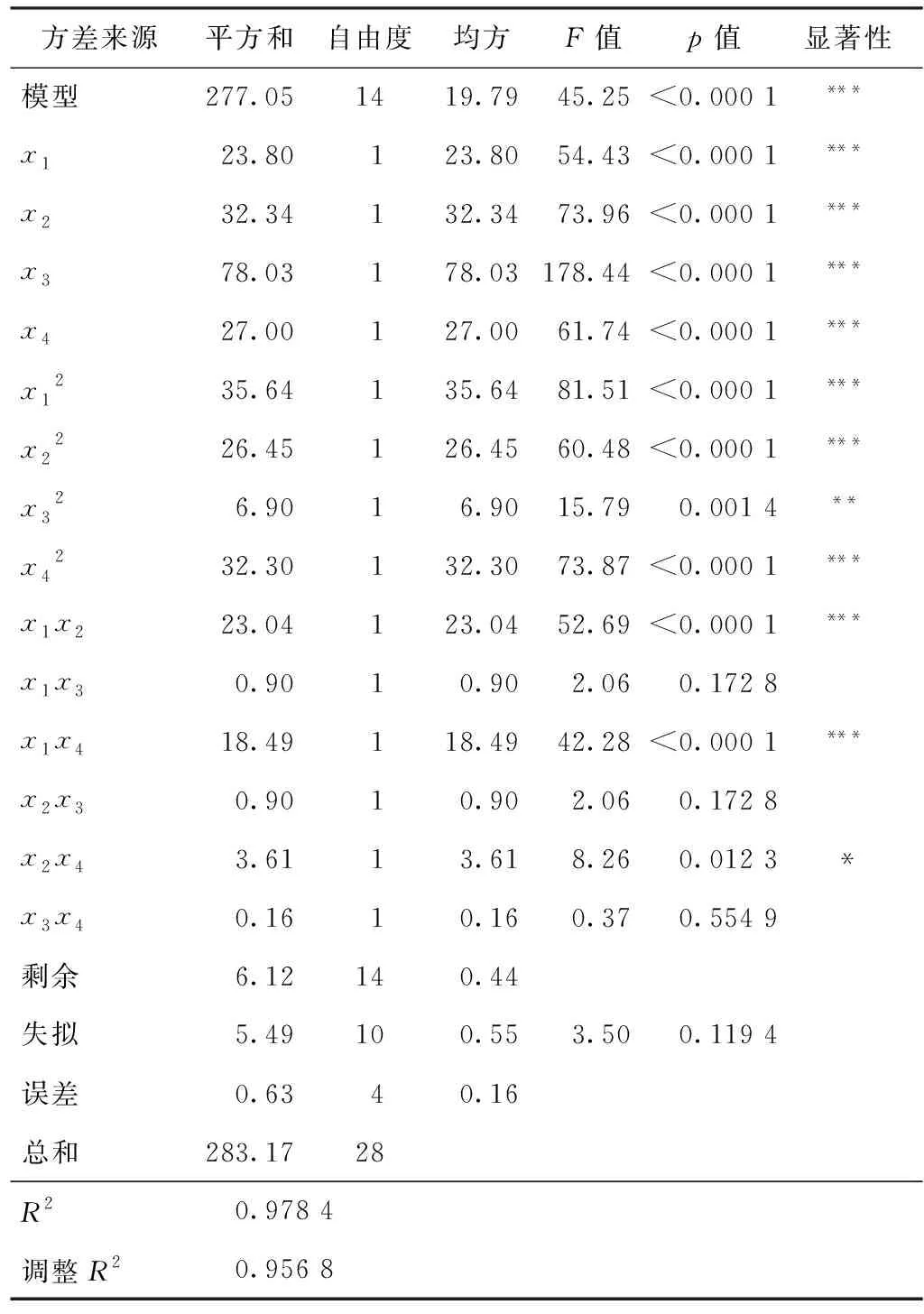

在单因素实验的基础上,选取染料用量(x1)、染色温度(x2)、染色时间(x3)、染色压力(x4)为主要影响因素,根据Box-Behnken的中心组合设计原理,设计4因素3水平共29个实验点的实验,利用Design Expert 7.1软件进行多元回归拟合分析,得出回归模型方差分析结果,见表2。

表2 二次回归模型的方差分析结果

注:***表示p<0.001,**表示p<0.01,*表示p<0.05。

经回归拟合后,得到各因素与羊毛纤维K/S值的回归方程,见式(1)。

Y=17.68+1.41x1+1.64x2+2.55x3+1.50x4-

(1)

2.2.2 响应面数据分析

由表2可知,影响因素的一次项、二次项均为显著因素,x1与x2、x1与x4、x2与x4交互项的交互作用都为显著,表明羊毛纤维的K/S值与影响因素之间不是简单的线性关系,二次项和交互项均与K/S值有关系。该回归方程中,相关系数R2=0.978 4,说明方程拟合性较好,显著性较高,可以用于羊毛纤维K/S值的预测。回归方程(1)可优化为方程(2):

Y=17.68+1.41x1+1.64x2+2.55x3+1.50x4-

2.15x1x4+0.95x2x4

(2)

羊毛纤维K/S值与染料用量、染色温度、染色时间、染色压力所构成的三维空间曲面图见图6。可以看出各染色工艺因素对K/S值的影响,由此分析得到最佳染色工艺条件及各染色工艺因素之间的相互作用。响应面形状反映了因素显著性的大小,响应面形状变化越陡,说明各影响因素的显著性越大;等高线形状为椭圆时,染料用量、染色温度、染色时间和染色压力之间交互作用越强,而圆形则与之相反[8]。

图6 响应面三维立体分析图

由图6可以看出染料用量、染色温度、染色时间和染色压力对羊毛纤维K/S值的影响存在一个最佳点,通过分析图6(a)(b)得到,随着染料用量的增加,羊毛纤维K/S值逐渐增大,当染料用量达到4%(owf)时,羊毛纤维K/S值达到最大值。因此,染料用量4%(owf)为较佳染色条件。由图6(a)(c)可以看出,当染色温度增加到120 ℃,再继续增加染色温度对羊毛纤维K/S值影响较小,所以染色温度选择120 ℃。由图6(b)(c)得到,羊毛纤维K/S值随着染色压力的增加而增大,当染色压力增加到22.5 MPa时,羊毛纤维K/S值达到理想状态,所以染色压力确定为22.5 MPa。

为了进一步确定最优染色工艺条件,对回归方程(2)取一阶偏导等于0,并整理得到方程(3)~(6):

解得:x1=0.52,x2=1.12,x3=1.23,x4=0.47。代入回归方程(2),得到羊毛纤维K/S值的预测值Y=21.29,即羊毛纤维超临界染色较优工艺参数为:活性分散染料用量4.04%(owf),染色温度 122 ℃,染色时间126 min,染色压力22.35 MPa。考虑到实验操作和经济成本问题,选取活性分散染料用量4%(owf)、染色温度120 ℃、染色时间120 min、染色压力22 MPa。

为了验证实验预测结果,采用最优染色工艺参数,经5次平行实验得到羊毛纤维K/S值为19.8。因此,预测值和实验值具有较好的拟合性,说明该回归方程可以用来预测羊毛纤维超临界CO2染色K/S值。

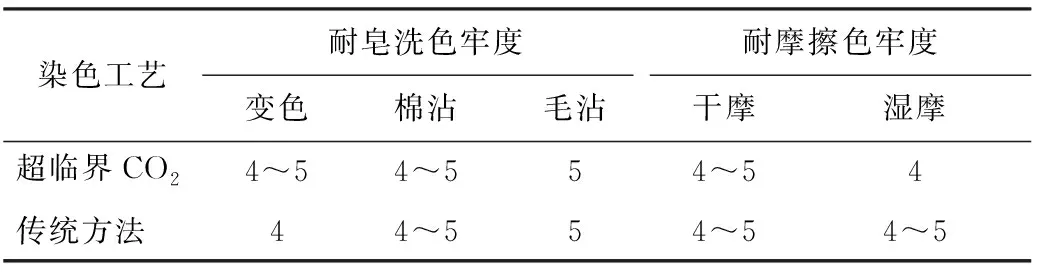

2.3 色牢度分析

采用最优染色工艺参数,对染色后羊毛纤维的耐皂洗色牢度和耐摩擦色牢度进行测试分析,羊毛纤维的色牢度见表3。

表3 羊毛纤维的色牢度 级

由表3可以看出,采用超临界CO2染色方法,在较优的工艺条件下,羊毛纤维的耐皂洗色牢度和耐摩擦色牢度均达到4~5级,可以达到传统方法染色后的色牢度,表明超临界CO2代替水介质对羊毛纤维染色是可行的。

3 结 论

①通过单因素实验,确定活性分散染料用量、染色温度、染色时间和染色压力对羊毛纤维K/S值的影响规律,选取理想范围进行响应面实验及回归分析,确定了羊毛纤维超临界CO2染色的最佳工艺条件。

②采用响应面分析法优化羊毛纤维超临界CO2染色是可行的。通过响应面回归分析,确定了羊毛纤维超声波染色的较优工艺条件为:活性分散染料用量4%(owf)、染色温度120 ℃、染色时间120 min、染色压力22 MPa。羊毛纤维超临界CO2染色数学模型关系呈高度显著,能较好地预测羊毛纤维K/S值,为羊毛纤维染色工业化应用提供了一定的参考。