兔毛纺纱方法及其优化

陶继昊,逄邵伟,邢明杰

(1.青岛大学 纺织服装学院,山东 青岛 266071; 2.青岛市产品质量监督检验研究院,山东 青岛 266101)

我国兔毛年产量约1万t, 占世界兔毛总产量的90%,兔毛产量和使用量均位居世界前列[1-3]。兔毛纤维具有蓬松质轻、吸湿性和保暖性好的优点,兔毛织物表面滑润、手感柔软。由于兔毛纤维表面光滑,卷曲数和摩擦因数小,抱合力较差等原因,使得兔毛纤维的可纺性较差,导致兔毛织物有严重的掉毛现象[4-6]。为了更好地解决兔毛产品的掉毛问题,本文采用环锭纺、包覆纺和集聚赛络菲尔纺3种纺纱方法纺制兔毛纱,在包覆纺和集聚赛络菲尔纺中加入涤纶长丝,利用涤纶良好的拉伸断裂性能在一定程度上弥补兔毛纤维拉伸断裂强度低的缺陷[7-9],同时采用高比例兔毛纤维确保了纱线及织物手感柔软、保暖和吸湿好的优点。

1 原料性能

兔毛纤维原料产地为山东省蒙阴县,细度8.76~54.25 μm、平均长度35.23 mm、卷曲率3.87%、断裂强度17.9 cN/tex。兔毛纤维直径变异系数较大,导致了兔毛纤维在梳理过程容易损伤,所以在生产过程中应尽量去除粗毛以提高兔毛纤维的可纺性。兔毛纤维长度差异较大,整齐度较好,但短绒率较高,使得兔毛纤维梳理困难,同时较多的短绒使兔毛纤维成纱中断头和毛羽多,强力不足。由于兔毛纤维的正皮质层和偏皮质层随机分布,所以其平均卷曲率偏低,这是兔毛织物掉毛的主要原因。

2 纺纱工艺

2.1 工艺流程

环锭纺:兔毛纤维→AS181A梳棉机→ DSDr-01A型数字式小样并条机→DSRo-01型数字式小样粗纱机→SDLY015C型细纱试验机。

包覆纺:兔毛纤维 →AS181A梳棉机→DSDr-01A型数字式小样并条机→DSRo-01型数字式小样粗纱机→HKV141D-Ι型包覆丝机(加入涤纶长丝)。

集聚赛络菲尔纺:兔毛纤维 →AS181A梳棉机→DSDr-01A型数字式小样并条机→DSRo-01型数字式小样粗纱机→JWF1510JM赛络紧密纺细纱机(加入涤纶长丝)。

2.2 原料预处理

纺纱前需对兔毛进行预处理,兔毛纤维含油脂率较低,基本在1.5%以下,所以可以省去纺织前的洗毛工序。但兔毛具有比电阻大、质量轻、卷曲少和蓬松度高的特点,纺纱时静电现象比较明显,纤维相互不容易抱合,所以,为提高兔毛纤维纺纱性能,兔毛原料中要添加适量性能优良的抗静电油剂,与和毛油一同放入喷雾壶中对兔毛进行喷洒,闷毛24 h以上进行梳理。

2.3 梳理工序

采用AS181A梳棉机进行梳理。由于兔毛纤维长度和粗细不均匀[10-11],有较大的刚性和比电阻,在梳理过程中兔毛纤维不易成网,极易断头,因此,兔毛梳理工序的工艺原则为:较慢速度,减小定量,喇叭口压力适当增加。工艺参数为:生条定量18.0 g/(5 m),喇叭口压力90 N左右,锡林针齿工作角75°,同时确定各针面相应梳针工作角。为减少梳理时对兔毛纤维的损伤,应适当减小道夫、锡林的转速,道夫和锡林转速分别为10 r/min和350 r/min,同时将盖板速度设置为最小值,以减少盖板花(附在盖板上的纤维),可降低原料损耗。盖板和锡林之间的距离应适当加大,分别为0.30、0.25、0.25、0.25、0.30 mm,保持刺辊与锡林、锡林与道夫间隔距基本不变。

2.4 并条工序

采用DSDr-01A型数字式小样并条机。因为兔毛纤维粗细不匀、长度差异大、比电阻大,并条工序的重点是增加兔毛纤维伸直的程度,防止纤维缠绕和堵塞,维持条干水平在一定范围内。并条工序采取重加压、降低转速、增大隔距和配置较小总牵伸倍数的工艺原则。采取二道并条工艺和皮辊涂抗静电剂措施。

2.5 粗纱工序

采用DSRo-01型数字式小样粗纱机。为了增加兔毛纤维的分离度和伸直平行度,维持粗纱伸长率和纱条的条干均匀度稳定,避免条干出现恶化,采用双短胶圈和三罗拉组合的牵伸形式,粗纱工艺原则为较大隔距、重加压、较大捻系数、小后区牵伸。工艺参数为:粗纱捻系数75,总牵伸倍数12.45,翼锭转速500 r/min。为减少静电对纱线质量的影响,应适度增大粗纱回潮率,将车间相对湿度控制在65%±5%。

2.6 细纱工序

细纱工序采用环锭纺、包覆纺和集聚赛络菲尔纺3种纺纱方法。其中环锭纺采用SDLY015C型小型细纱试验机,牵伸倍数21.9,捻度80捻/(10 cm);包覆纺采用HKV141D-Ι型包覆丝机,包覆度300圈/m,预加张力15 cN;集聚赛络菲尔纺采用改进后的JWF1510JM赛络紧密纺细纱机,牵伸倍数65.6,捻度102捻/(10 cm)。包覆纺和集聚赛络菲尔纺加入涤纶长丝,在一定程度上可以弥补兔毛纤维拉伸断裂强度低的缺陷。

3 产品性能

3.1 纱线结构

采用JSM-6390LV低真空扫描电镜观察环锭纺、包覆纺和集聚赛络菲尔纺3种兔毛纱的纵向结构,如图1所示。从图1(a)可以看出,环锭纺兔毛纱纤维之间抱合力不够紧密,纤维较为蓬松,同时纱线表面毛羽较多,这种结构造成了兔毛产品掉毛较多。在环锭纺兔毛纱的纺制过程中,粗纱进入细纱机的牵伸系统时被拉伸至设定的细度,然后经过钢领和钢丝圈的加捻作用,被卷绕到纱管上,形成兔毛细纱,在此过程中,牵伸、加捻和卷绕是同时进行的。环锭纺兔毛纱中兔毛纤维在纱体中螺旋排列,受到加捻三角区的影响,兔毛纤维并不是全部被加捻到纱线中,边缘的兔毛纤维一端被捻入纱体,另一端裸露在纱体之外成为毛羽,造成环锭纺兔毛纱纱体表面杂乱无章,致使环锭纺兔毛纱强力不足。

图1 3种兔毛纱纵向结构

从图1(b)(c)可以看出,包覆纺兔毛纱和集聚赛络菲尔纺兔毛纱具有相对紧密的纱体结构,毛羽也比环锭纺兔毛纱少。包覆纺兔毛纱外层的涤纶长丝对纱线具有一定的压力,对纱线表面的毛羽有束缚作用,在拉伸过程中,涤纶长丝对纱体中心的兔毛纤维有挤压作用,使兔毛纤维相互间抱合增强,另外涤纶长丝的力学性能优良,所以可使包覆纺兔毛纱的强伸性能得到明显提升,产品落毛率明显下降。集聚赛络菲尔纺兔毛纱是由2根兔毛纱先加捻抱合成类似股线结构,后与涤纶长丝并合,是传统赛络纺和赛络菲尔纺的结合与创新,当纱线受到外力作用时,2根兔毛纱之间有一定的抱合力和摩擦力,其与涤纶长丝间的作用力可以更好地抵御外力的作用,使集聚赛络菲尔纺兔毛纱的抗拉性能在3种纱线中最好,不易产生掉毛现象。

3.2 纱线和织物性能

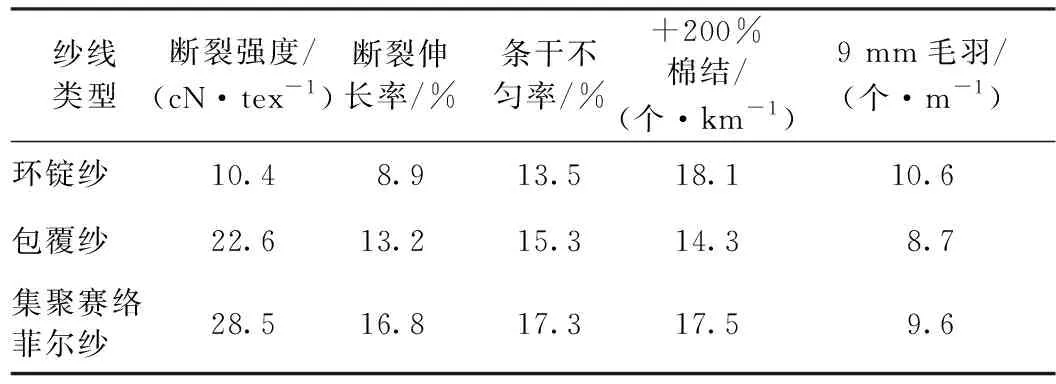

分别对3种兔毛纱的强伸性能、条干均匀度和毛羽进行测试,采用YG061F电子单纱强力仪测试纱线断裂性能,YG135G型条干仪测试纱线条干均匀度,YG172A型纱线毛羽测试仪测试纱线毛羽。测试结果如表1所示。

表1 兔毛纱性能

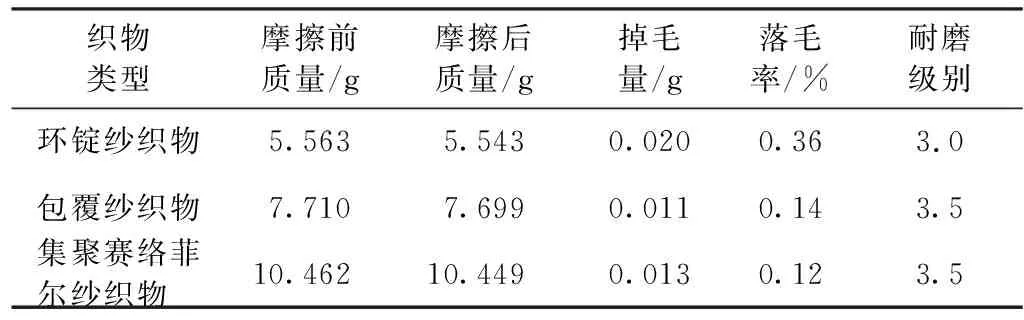

将3种兔毛纱用针织单面圆机进行编织,对织物的起毛起球性能和掉毛性能进行测试,测试结果如表2所示。

表2 兔毛针织物掉毛性能

4 纺纱方法的优化选择

灰色近优综合的判定方法是依据灰色理论形成的,其利用数学运算构建各影响因素之间的几何关系,可以客观的展现实验数据,避免了主观评判的干扰,是一种很好的优化选择方法。本文采用该方法对3种兔毛纱线的成纱质量和织物性能进行综合评价,对纺纱方法进行优化选择。将3种纺纱方法作为灰色近优综合判定的实验方案,以纱线断裂强度、断裂伸长率、棉结数量、毛羽数量,及织物抗起毛起球等级和落毛率作为兔毛产品的测试性能指标。性能指标测试值选取表1和表2中的纱线断裂强度、断裂伸长率、棉结、毛羽、耐磨级别和落毛率6项指标数据,建立灰色系统模型,性能指标和纺纱方法的白化灰矩阵见式(1)(2),其中:[]中第1列数据为环锭纺兔毛产品性能指标,第2列数据为包覆纺兔毛产品性能指标,第3列数据为集聚赛络菲尔纺兔毛产品性能指标。m为环锭纺、包覆纺和集聚赛络菲尔纺3种试验方案,每个方案的影响因素用Yj表示,其中j=1,2,…,n,第m种方案n维指标的复合灰元用Rn×m表示,其中Mij为灰元,代表第i种试验方案的第j项影响因素。

(1)

(2)

式中:f为断裂强度,cN/tex;l为断裂伸长率,%;g为棉结数,个/km;h为毛羽数,个/km;r为耐磨级别;s为落毛率,%。

(3)

根据计算得出的优化白化灰矩阵S,按照公式计算每种纺纱方法的近优度,列出近优度白化灰矩阵,见式(4):

Sj[0.616,0.906,0.954]

(4)

将计算得到的3种纺纱方法的近优度从大到小排列顺序为:集聚赛络菲尔纺>包覆纺>环锭纺。由于近优度越接近于1时产品性能最优,所以根据灰色近优综合判定,采用集聚赛络菲尔纺制成的兔毛产品性能最为优良,包覆纺次之,然后是环锭纺兔毛产品。

5 结 论

本文采用环锭纺、包覆纺和集聚赛络菲尔纺3种纺纱方法,成功纺制出兔毛纱,对兔毛纱及其织物进行性能测试和分析,得出如下结论:

①环锭纺兔毛纱纤维之间抱合力不紧密,纤维较为蓬松,同时纱线表面毛羽较多,这种结构造成了兔毛产品掉毛较多,包覆纺兔毛纱和集聚赛络菲尔纺兔毛纱具有相对紧密的纱体结构。

②集聚赛络菲尔纺兔毛纱的断裂强度比环锭纺兔毛纱和包覆纺兔毛纱分别高174%和26%,集聚赛络菲尔纺和包覆纺兔毛纱的条干均匀性比环锭纺纱差,由于集聚赛络菲尔纺和包覆纺兔毛纱中加入了涤纶长丝,因此明显减少了纱线的棉结和毛羽数。

③将3种兔毛纱线用针织单面圆机进行编织,对织物的抗起毛起球性能和掉毛性能进行测试,结果表明:环锭纺兔毛纱针织面料起毛起球等级为3级,包覆纺和集聚赛络菲尔纺兔毛纱针织物的起毛起球等级为3.5级。根据FZ/T 81007—2012《单、夹服装》得出:环锭纺兔毛纱针织面料为合格品,包覆纺和集聚赛络菲尔纺兔毛纱针织面料为一等品。3种纺纱方法的兔毛针织物平均掉毛量从大到小排列为环锭纺兔毛针织物>包覆纺兔毛针织物>集聚赛络菲尔纺兔毛针织物。

④采用灰色近优综合判定的方法对3种纺纱方法进行优化选择,得出纺纱性能优良的顺序为集聚赛络菲尔纺>包覆纺>环锭纺。