镍磷镀油管在某油田注水井中的损伤原因

谢 斌李纲要黄新业冯 春路彩虹蒋 龙

(1. 中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077; 2. 陕西省石油管材及装备材料服役行为与结构安全重点实验室,西安 710077; 3. 中国石油天然气集团公司 石油管工程重点实验室,西安 710077; 4. 新疆油田公司工程技术研究院,克拉玛依 834000; 5. 新疆油田公司工程技术处,克拉玛依 834000)

随着油田开发进入中后期,注水井管柱损坏问题日益严重[1-3]。由于注水井中气、水、油、固共存,油田注水井管柱的多相流腐蚀介质及高温高压的腐蚀工作环境,使其成为腐蚀防护的难点。为延长注水井油管的使用寿命,保证油田安全生产,目前国内油田注水井油管主要采用金属镀层[4-6]和有机涂层[7]作为防腐蚀层。然而,涂/镀层生产厂家繁多,质量参差不齐,因选材和施工不当引起涂(镀)层防护性能下降,从而降低注水油管使用寿命的现象时有发生[5]。

某油田目前已进入高含水阶段,注水管柱处于复杂的腐蚀环境中,西北缘老区溶解氧、腐蚀性气体CO2等含量较高[8];腹部油田含盐类(氯化物等)和矿化度高,如部分地区水源井清水矿化度可达9 000 mg/L。为解决注水管柱的腐蚀问题,该油田采用镍磷镀层和有机涂层防腐蚀工艺。截至2015年底,该油田注水管柱中采用镍磷镀防腐蚀工艺的占54.11%(按管道长度统计)。虽然镍磷镀防腐蚀油管的使用寿命显著提升,但仍无法满足防腐蚀周期大于5 a的生产要求,部分区块镍磷镀防腐蚀油管的评价使用寿命仅为2~3 a[8]。本工作以油田现场抽取的不同服役年限的注水井用镍磷镀油管和同批次未下井使用的镍磷镀油管为研究对象,全面掌握镍磷镀防腐蚀油管在该油田注水井中的应用情况,分析镍磷镀层的失效原因以及油管钢基体的腐蚀机理,以期为该油田中油田注水管的防腐蚀工艺选择和改进提供参考。

1 理化检验

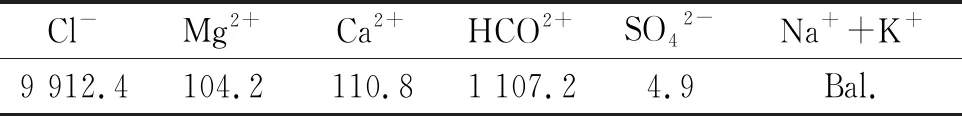

以某油田现场取出镍磷镀油管(以下简称服役油管)、同批次未下井镍磷镀油管(以下简称未服役油管)为研究对象,镍磷镀油管名义直径为73 mm,壁厚为5.51 mm。油管本体材质为N80钢。采用MEF4M金相显微镜及图像分析系统对服役油管表面的镀层厚度、镀层和基体界面的腐蚀产物、腐蚀情况进行分析;采用X射线衍射仪(XRD)对服役油管表面的腐蚀产物进行物相分析;采用自带能谱仪(EDS)的扫描电子显微镜(SEM)分析服役油管表面腐蚀产物的成分,进而确定引起腐蚀的原因。油田现场取水样,水质分析表明其pH为6.5,水样中的各离子含量见表1。

表1 水样中的离子含量Tab. 1 Ion content in water samples mg·L-1

1.1 宏观形貌

截至2015年底,从现场累计取出14井次的服役油管,服役时间为23个月至65个月不等,具体情况如表2所示。由表2可见:服役油管的最高服役温度仅为55 ℃,但所有服役油管表面的镀层都出现了不同程度的损伤,且损伤面积都超过了20%。镀层损伤后,腐蚀介质将直接与N80油管基体接触,导致油管壁厚减薄,64.2%服役油管的最小剩余壁厚小于4.82 mm,低于API SPEC 5CT标准中规定的油管表面缺欠深度小于12.5%管体名义壁厚(壁厚:4.82 mm)的要求。

表2 服役油管的基本信息Tab. 2 Basic information of service oil pipe

由图1可见:1号油管试样内表面的镍磷镀层发生了大面积起泡和剥落;4号油管试样内表面的镍磷镀层也发生了起泡,起泡处可见明显的褐色和黑色腐蚀产物,黑色腐蚀产物可能是铁的氧化物,褐色腐蚀产物则可能是碳酸亚铁。由图2可见:11号油管试样清洗前,内表面可见明显结垢;清洗后内表面也可见褐色和黑色腐蚀产物,镍磷镀层大面积剥落,油管发生严重局部腐蚀,甚至腐蚀穿孔。

由图3可见:同批次未服役油管内表面未见明显缺欠,且平整均匀。

1.2 微观形貌

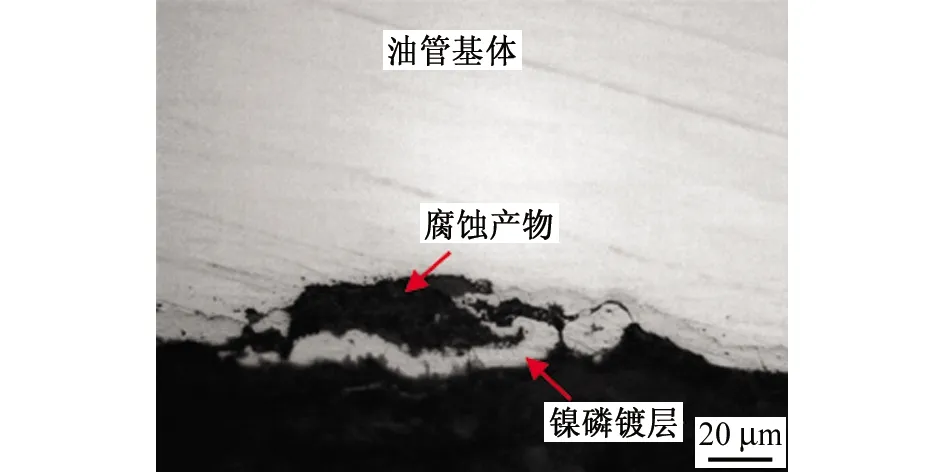

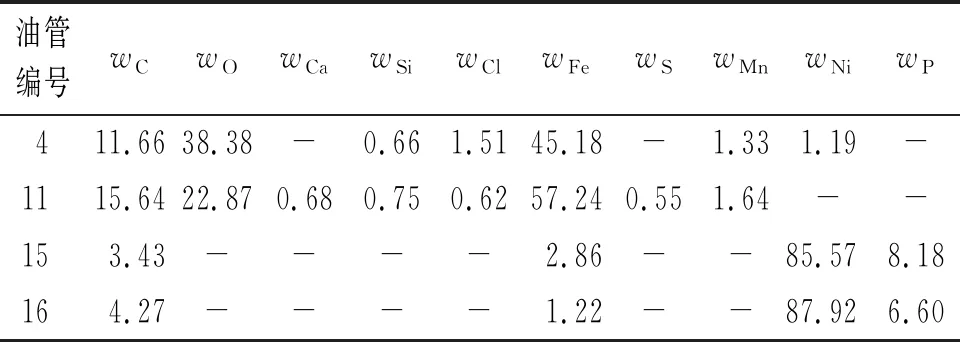

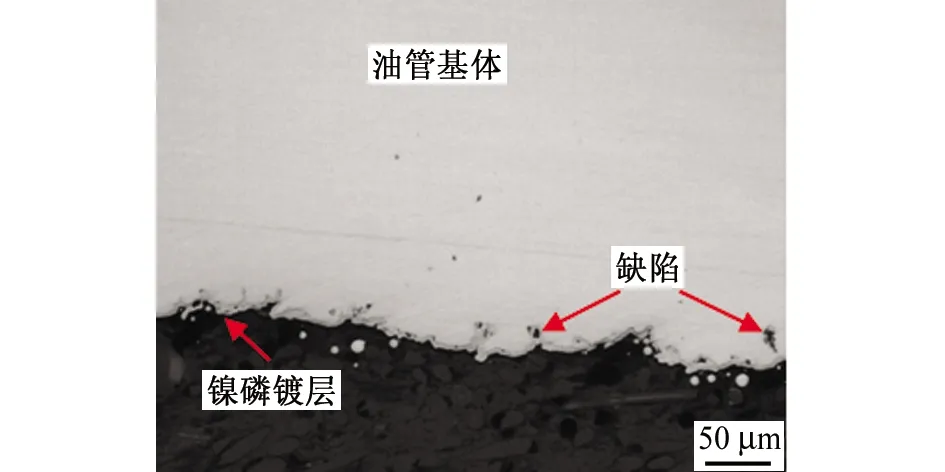

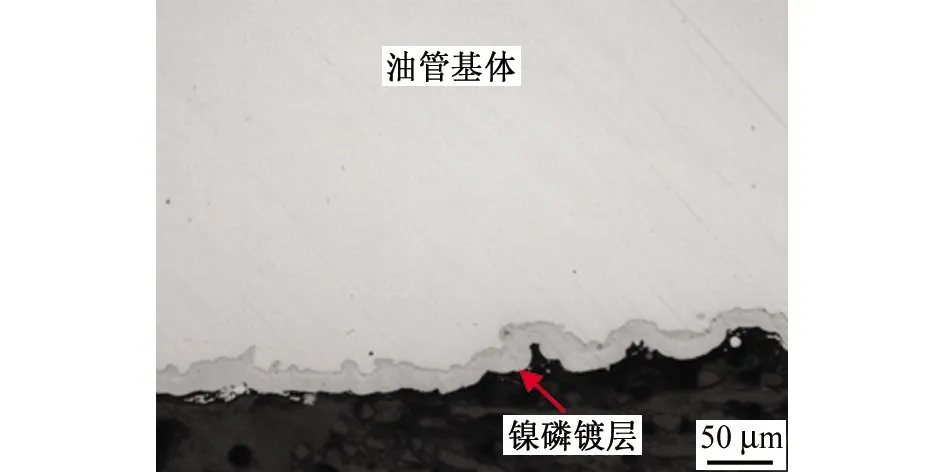

由图4可见:4号油管试样局部区域镍磷镀层和油管基体界面处存在大量腐蚀产物,镍磷镀层厚度为6~11 μm;在注水井中服役46个月的11号油管试样表面镍磷镀层已剥落,腐蚀坑内腐蚀产物厚度超过150 μm。由表3可见:4号油管试样表面腐蚀产物以C、O和Fe为主,含少量的Si、Cl、Ni和Mn等元素,其中Cl元素的质量分数为1.51%;11号油管表面腐蚀产物主要为C、O和Fe,含少量Ca、Si、S和Mn等元素,其中Cl元素的质量分数为0.62%。由图5可见:未服役油管内表面镍磷镀层厚度不均匀,15号油管试样表面镀层厚度为2~4 μm,且局部区域镍磷镀层和基体界面存在缺陷;16号油管试样表面镀层厚度为15~21 μm;能谱分析结果表明,未服役油管表面镍磷镀层中磷的质量分数为6.6%~8.18%,满足GB/T 13913-2008标准《金属覆盖层 化学镀镍-磷合金镀层规范和试验方法》中一般耐蚀性的要求。

(a) 1号油管试样

(b) 2号油管试样图1 服役油管试样的宏观形貌Fig. 1 Macro morphology of service oil pipe samples: (a) No. 1 pipe sample; (b) No. 2 pipe sample

(a) 清洗前

(b) 清洗后图2 11号油管清洗前后的内表面宏观形貌Fig. 2 Macro morphology of inner surface of No. 11 oil pipe before (a) and after (b) cleaning

(a) 15号油管试样

(b) 16号油管试样图3 未服役油管试样的内表面宏观形貌Fig. 3 Macro morphology of inner surface of unserved oil pipe samples: (a) No. 15 pipe sample; (b) No. 16 pipe sample

(a) 4号油管试样

(b) 11号油管试样图4 服役油管试样的截面形貌Fig. 4 Cross-section morphology of service oil pipe samples: (a) No. 4 pipe sample; (b) No. 11 pipe sample

表3 油管表面的腐蚀产物能谱分析结果Tab. 3 EDS analysis results of corrosion products on the surface of oil pipe %

(a) 15号油管试样

(b) 16号油管试样图5 未服役油管试样的截面形貌Fig. 5 Cross-section morphology of unserved oil pipe samples: (a) No. 15 pipe sample; (b) No. 16 pipe sample

1.3 腐蚀产物物相

由图6可见:4号和11号油管试样表面镍磷镀层损伤区域的表面腐蚀产物主要物相为FeCO3、FeO(OH)、FeO、Fe3O4和Fe2O3;SiO2和CaCO3则主要来源于注入水中沉积在油管表面的泥沙和油管内表面形成的垢层。这与宏观形貌和能谱分析的结果相符。

图6 服役油管表面腐蚀产物XRD图谱Fig. 6 XRD patterns of corrosion products on the surface of service oil pipe

2 腐蚀机理

2.1 镍磷镀层失效

本工作中,油管最大服役井深为2 000 m,服役温度仅为55 ℃,并且镍磷镀层成分符合GB/T 13913-2008标准要求。然而,64.2%的镍磷镀油管却在服役年限内发生了腐蚀失效,油管内表面的镍磷镀层发生了大面积损伤,部分镍磷镀油管螺纹接头处甚至发生腐蚀穿孔。主要原因如下:1) 镀层制备前油管前处理工艺不达标,这降低了镀层的防护性能,部分镍磷镀油管下井服役前,内表面镍磷镀层的厚度太薄(低至2 μm),且镀层和基体界面存在缺陷。2) Cl-导致腐蚀,4号油管试样表面腐蚀产物中的Cl质量分数高达1.51%,11号油管试样表面腐蚀产物中Cl质量分数也达0.62%。研究表明,Cl-在镍磷镀层的晶界及其他缺陷处极易吸附,并且破坏Ni=Ni++e-的动态平衡,发生反应会生成NiCl2。该反应是自催化过程,点蚀很快深入镀层内部[9]。镀层发生破坏后,溶解氧等腐蚀性介质将直接与油管基体反应生成铁的氧化物等腐蚀产物,当腐蚀产物累积到一定程度,镍磷镀层便开始剥落。镍磷镀层剥落的区域,裸露的N80油管基体与未剥落的镍磷镀层之间就形成了腐蚀电偶,从而加速了镀层剥落区域的局部腐蚀。

另外,化学镀涂层不可避免存在孔隙[10],镀层表面的孔隙会成为Cl-等腐蚀介质的优先腐蚀源点,引起局部腐蚀。因服役年限不同,镍磷镀油管表面存在不同程度的结垢,油管表面结垢不仅会引起缝隙腐蚀,也会引起电偶腐蚀,从而加速镍磷镀层失效。

2.2 油管基体腐蚀

当镍磷镀层发生破坏,裸露的N80油管将直接与环境介质接触,发生腐蚀。本工作中,镍磷镀油管腐蚀产物中含FeCO3,且注入水中HCO3-质量浓度为1 107.2 mg/L。因此,注水井油管内表面发生了CO2腐蚀,其腐蚀反应见式(1)~(6)[10-12]:

(1)

(2)

(3)

(4)

(5)

总反应:

(6)

实际上,CO2腐蚀往往表现为全面腐蚀和沉积物下方的局部腐蚀。但井下油管常因局部腐蚀穿孔、断裂而失效,这时候壁厚的均匀腐蚀并不严重。本工作中的11号油管试样发生了典型的沉积物下方的局部腐蚀。

另外,腐蚀产物中还含FeO(OH)、FeO、Fe3O4和Fe2O3等腐蚀产物;且注入水中一般都存在一定量的溶解氧,因此,镍磷镀油管的内表面还发生了溶解氧腐蚀,反应见式(7)~(10):

阳极反应

(7)

阴极反应

(8)

总反应式

(9)

Fe2+随后水解成α-FeO(OH)

(10)

FeO(OH)失水后形成红棕色的Fe2O3,氧化产物下方继续氧化,生成Fe3O4,FeO等腐蚀产物。研究表明,碳钢腐蚀速率随溶解氧含量增加而增加[13-14],即使氧含量非常低,仍会对碳钢的腐蚀产生显著影响[15]。

因此,该注水井内油管面临CO2和O2的协同腐蚀。研究表明,CO2和O2的协同腐蚀表现如下[15]:最外层为铁的氧化物层;下方为碳酸亚铁、铁的氧化物、羟基氧化铁等;靠近金属基体处则为铁的氧化物层,这与本研究中的腐蚀产物相符。

另外,镍磷镀油管内表面存在大量垢层,垢层的形成与工况环境中含大量Ca2+、Mg2+等离子以及泥沙有关。镍磷镀油管的垢层,构成了缝隙腐蚀的条件,从而诱发垢下腐蚀。另外,CO2腐蚀往往表现为全面腐蚀和沉积物下方的局部腐蚀。因此,油管内表面结垢加剧了CO2腐蚀。

最后,Cl-诱发并加速了点蚀[16-18],溶液中Cl-含量增加,碳钢的腐蚀速率增加[19-20];在油气井环境中,Cl-能加速CO2腐蚀的阳极反应,破坏腐蚀产物膜并改变腐蚀产物膜的形貌[16]。本工作中,注入水中Cl-质量浓度为9 912.4 mg/L,部分腐蚀产物中Cl-质量分数为1.51%,故Cl-对镍磷镀油管腐蚀起了加速作用。

3 结论

(1) 某油田注水井中的镍磷镀油管使用23~65个月后,镍磷镀层均发了不同程度的损伤,油管钢基体发生腐蚀。

(2) 镍磷镀层厚度太薄,油管前处理工艺不达标,以及Cl-引起的腐蚀是镍磷镀层失效的主要原因。镍磷镀层失效后,腐蚀介质直接与油管钢基体接触,发生溶解氧腐蚀、二氧化碳腐蚀和垢下腐蚀。