移动加热源法制备单层硒化镓晶体

徐 颖,谷付星

(上海理工大学 光电信息与计算机工程学院,上海 200093)

引 言

GaSe相比于其他材料,具有损耗低、带宽较宽、响应时间短、外量子效率高等优点,在半导体薄膜[1]以及光电探测器[2-3]中有着重要的应用前景。GaSe是一种具有极大的二阶非线性系数的光学晶体,其体块材料的非线性系数比铌酸锂(LiNbO3)大两个数量级,常应用于非线性光学[4-5]。

GaSe是一种重要的层状III-VI族化合物,其结构是由垂直堆叠连接的硒-镓-镓-硒层通过微弱的范德瓦耳斯力[6]组成。当厚度从多层变化到单层时,GaSe晶体从直接带隙变化为间接带隙[7],从而产生了新奇的特性。2015年,Zhou等[8]发现了单层GaSe二维材料在非谐振激发下产生了强二次谐波效应,这一发现既实现了红外频率转换,又在很大程度上推进了集成电路的微型化研究。因此,如何制备高质量的单层二维GaSe晶体成为了研究的热点。

垂直布里奇曼生长法(VBT)是最传统的制备GaSe晶体的方法,即在真空环境下,将合成的多晶GaSe粉末密封在退火处理后的石英安瓿瓶里,同时借助旋转系统使GaSe粉末在高温区内均匀融化,然后石英安瓿瓶以一定速率轴向移动,依次通过梯度区、低温区,最终冷却析出单晶的GaSe晶体[9]。在此基础上, Singh等[10]使用液封垂直布里奇曼法,即通过设计密封的生长室,插入隔热墙等措施,制备出具有良好二次谐波转换系数的GaSe晶体。以上方法虽然操作简单,但是GaSe在结构上有很强的裂解趋势,使得制备非常困难,而且布里奇曼生长法制备的是GaSe体块材料,对于片状、层状的GaSe晶体的研究,报道中多采用机械剥离法得到。此时,气相传输法[11]和单/双温区法[12]解决了这一难题。Lei等[13]就应用气相质量运输法(VMT)制备出大量少层GaSe单晶。然而,这种方法缺乏对GaSe晶体厚度和形貌的调控。

为了实现调控GaSe晶体厚度和形貌的目的,本文在传统的化学气相沉积(CVD)法的基础上,研究了移动加热源法对GaSe晶体性能的影响。通过机电控制高温炉自动在行程为300 mm的直线运动平台(Daheng Optics GCD105300M)上移动[14-15],实现单层GaSe晶体的制备。

1 GaSe晶体制备装置

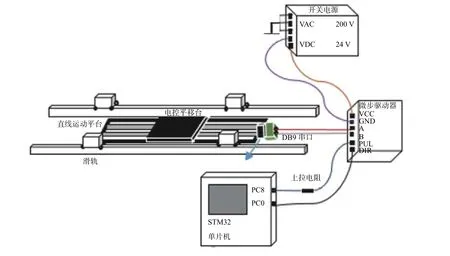

图1是一套简易的移动高温炉装置的底盘图。图1左半部分是移动装置的机械部分,其中直线运动平台是承载高温炉、带动其移动的主体,高温炉的四个脚用3D打印的模块固定在滑轨上,可实现手动平移高温炉。图1右半部分电路控制移动装置自动移动,可避免人为因素造成的误差。

首先,将直线运动平台的电控平移台部分通过DB9串头口(YL-JM001-9F)转接到微步驱动器(AKT-2MD4850)的2相步进电机的A、B接口,起到转接头的作用;然后,将驱动器通过一个上拉电阻与单片机(STM32F1)相连,其中驱动器的控制信号脉冲口接单片机的PC8口,驱动器的控制信号方向口接单片机PC0口;最后,由开关电源(XINMINGWEI S-120-24)将220 V交流电(VAC)转换为24 V直流电压(VDC)输出到驱动器,即驱动器通过 VCC口和GND口与开关电源的两个直流输出端口相连。

单片机控制程序采用C语言编制,单片机通过GP I/O(general purpose I/O)口将脉冲信号(PWM波)传输到驱动器控制信号的脉冲口,驱动器接收到该脉冲信号后,由两相步进电机A、B接口通过串口DB9传输到电控平移台,使步进电机驱动平移台移动,最终带动高温炉沿导轨方向、按设想的距离移动。

2 GaSe晶体制备实验

2.1 移动加热源法制备单层 GaSe

图1 移动高温炉装置的底盘图Fig. 1 Schematic chassis diagram of the movable tube furnace

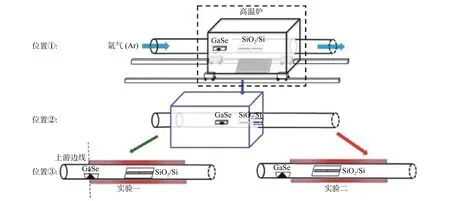

图2是由底盘和高温炉(图中虚线框)组成的制备GaSe的移动装置。采用外径为5 cm的石英管作为反应室,石英管内置一个耐高温的氧化铝坩埚和一片氧化铝板。将坩埚放置在高温炉上游边缘低温区,放入10 mg的GaSe粉末作为前驱体材料,SiO2/Si衬底放置在中部高温区的氧化铝板上。将石英管两端密封,打开下游电泵对石英管抽真空,然后打开上游氩气瓶对石英管通氩气,再对石英管抽真空及通入氩气,如此反复3~4次,确保反应环境良好。实验时气压保持在近真空状态,氩气流量为70 mL/min,然后由单片机控制高温炉运行。先对炉温加热15 min,使其从室温升到200 ℃,继续对其加热35 min,使其升温到925 ℃并维持1 min,然后关闭高温炉,使其自然降温。

实验一:移动设备在单片机的控制下,使高温炉正确移动到以下三个位置:位置①,炉温升到900 ℃前,GaSe舟中心放置于上游边线(图2虚线处),SiO2/Si 衬底位于中央高温区;位置②,炉温到达900 ℃,高温炉往上游区移动,此时GaSe舟处于高温炉中央,SiO2/Si衬底置于下游边缘;位置③,炉温降到900 ℃,高温炉往下游区移动,此时GaSe舟中心回到上游边线,SiO2/Si衬底置于高温炉的中央位置。移动轨迹如图2左半部所示。

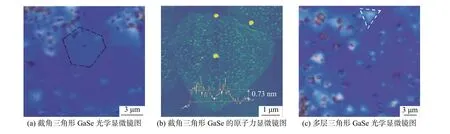

图3是实验一制备的GaSe晶体在显微镜下的图像,图3(a)是截角三角形、图3(c)是多层三角形。为了确定截角三角形GaSe的厚度,用原子力显微镜进行表征,如图3(b)所示,截角三角形是厚度约为0.73 nm的单层,但其表面粗糙且有很多类似于核的小白点,可以归结为成核点或者是化学反应的中间产物,表明其化学性能差。为了进一步得到质量更高的二维GaSe晶体,改变降温时前驱体GaSe的位置,进行了实验二。

实验二:控制程序不变,高温炉的移动位置如下:位置①、位置②与实验一相同,位置③是高温炉降到900 ℃时其正好向下游区移动至GaSe舟完全移出上游边线的位置,此时SiO2/Si衬底置于高温炉的中央偏上游一点,移动轨迹如图2右半部所示。

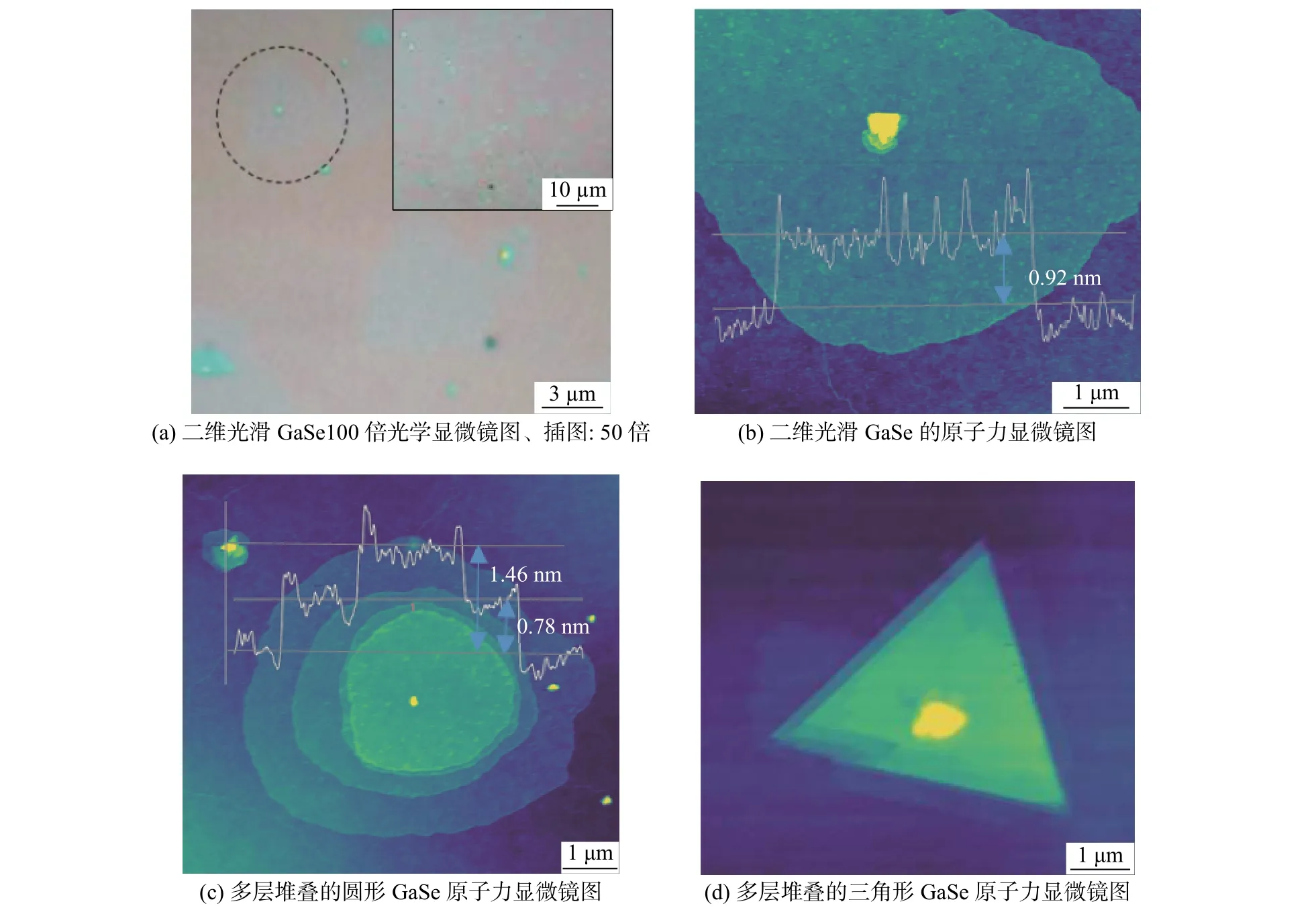

实验二制备的GaSe晶体显微镜图像如图4所示。图4(a)为100倍物镜下独立的GaSe的光学显微镜图像,其中插图是50倍物镜下的GaSe光学显微镜图像,其原子力显微镜表征结果如图4(b)所示,厚度为0.92 nm,为表面光滑的单层二维 GaSe。图 4(c)、图 4(d)为堆叠的多层圆形和多层三角形GaSe。

图2 制备GaSe的移动设备装置图,高温炉移动为①→②→③Fig. 2 Schematic diagram of growing GaSe by a movable device, and the moving track of the furnace is ①→②→③

图3 移动法中实验一制备出的二维GaSe图Fig. 3 Schematic diagram of growing GaSe by experiment 1 in the moving method

通过移动加热源法,改变高温炉降温到900 ℃时的位置,可以大批量地制备出较为理想的表面光滑的单层二维GaSe。

2.2 传统 CVD 法制备 GaSe

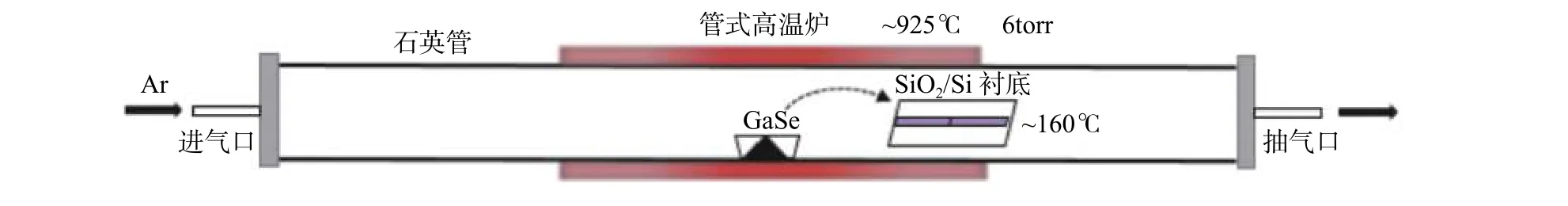

图5是传统CVD(化学气相沉积)法制备GaSe晶体的实验装置图。第一步,将装有前驱体材料GaSe的坩埚放置在高温炉中部,氧化铝板放置在下游低温区,上面排列着清洗干净的且覆有300 nm SiO2的长条Si衬底,同时对石英管进行3~4次抽真空和通氩气的重复操作,以确保石英管没有残留气体存在;第二步,设定管式高温炉的运行程序,打开真空泵对石英管抽真空,让其气压保持在近真空,氩气流量为100 mL/min,然后开始运行高温炉,高温炉加热25 min后升温到925 ℃,再保温25 min,最后使高温炉自然降温。

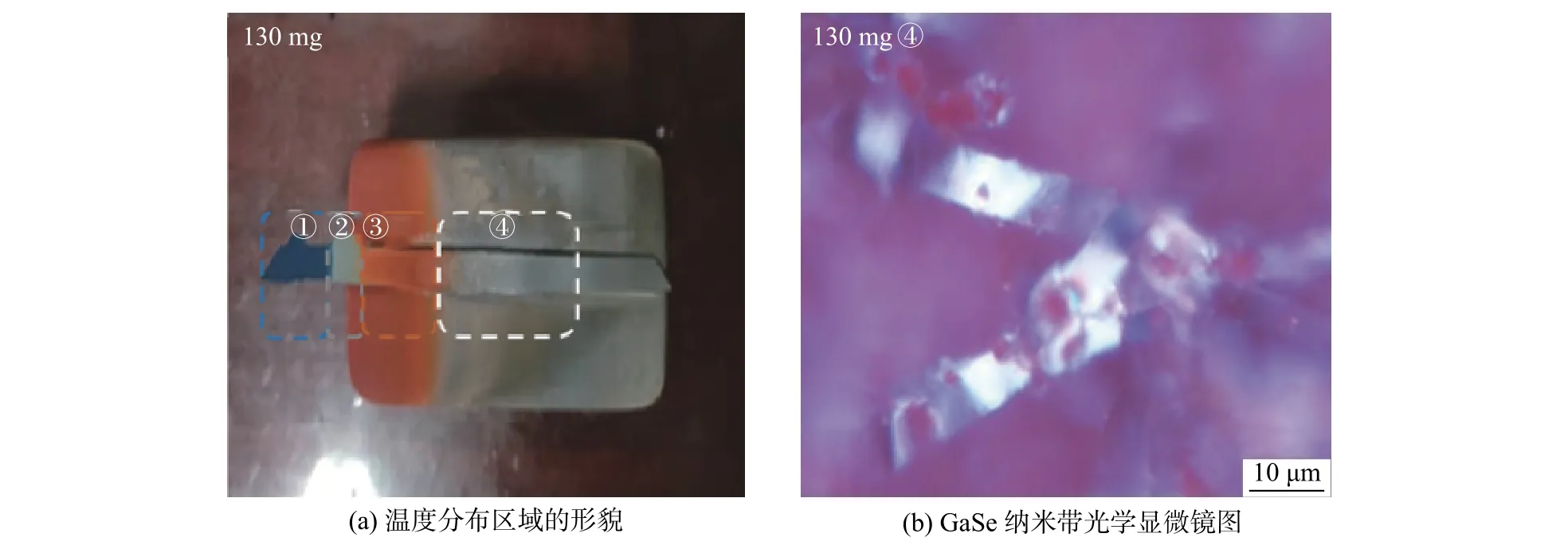

图6为用传统CVD法制得的GaSe图像。当 GaSe粉末的量为 130 mg时,如图 6(a)所示:从宏观上看,沿着气流方向,衬底的颜色是从紫色到深灰色再到深橙色最后是带有金属光泽的灰色;从微观上看,沿着气流方向,衬底从没有材料沉积到小且不规则的晶体颗粒再到稀疏的纳米线、纳米带,其中区域④是弯曲折叠的纳米带,形貌如图6(b)所示。增加或减少GaSe粉末的质量只能制备出GaSe纳米带或纳米线,未能形成层状三角形GaSe晶体。

图4 移动法中实验二制备出的二维GaSe图Fig. 4 Schematic diagram of growing GaSe by the Experiment 2 in the moving method

图5 传统 CVD 法生长 GaSe 的装置图Fig. 5 Schematic diagram of growth GaSe by a traditional CVD method

图6 传统 CVD 法制备的 GaSe 图像Fig. 6 Schematic optical diagram of growing GaSe by traditional CVD method

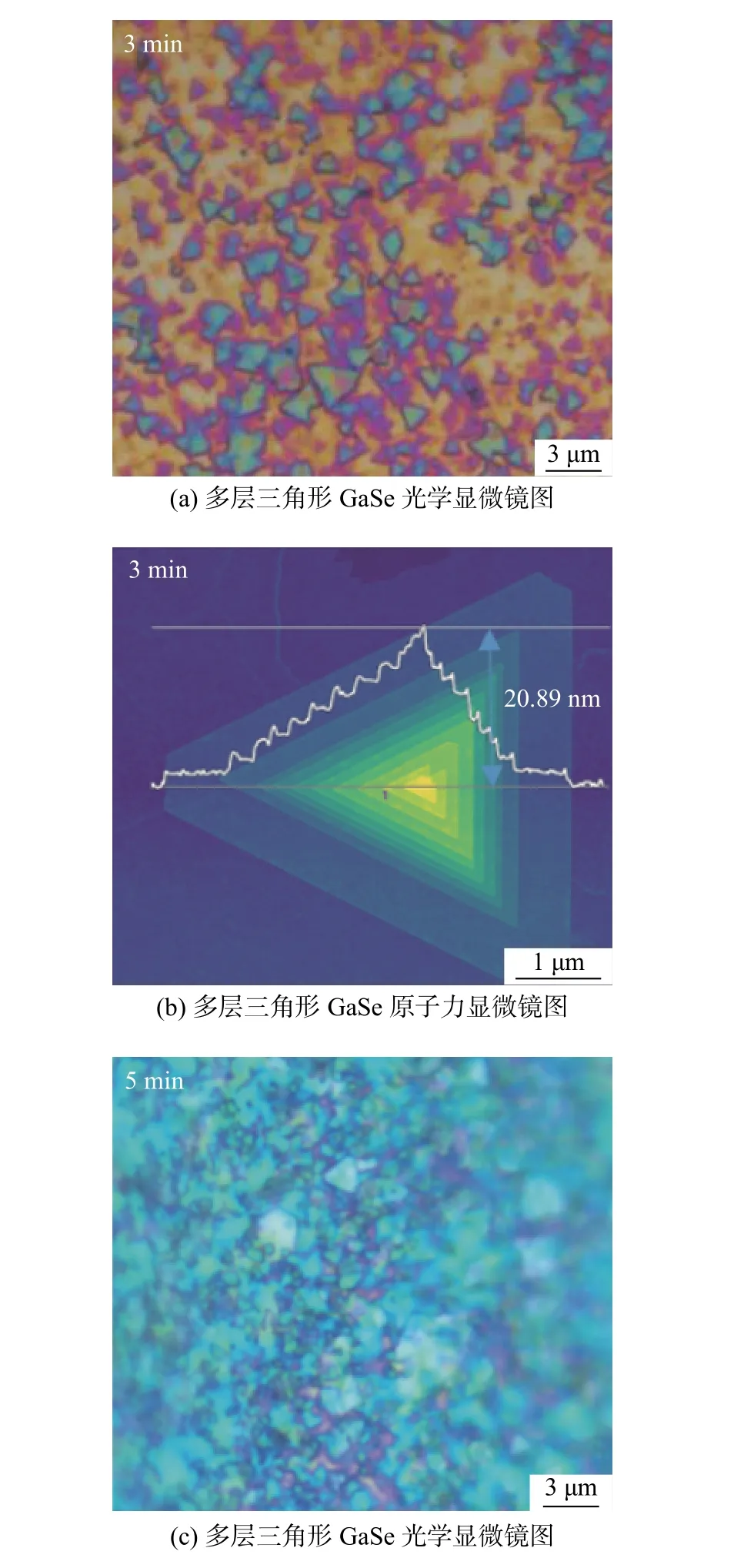

由于上述条件制备得到的均是纳米带、纳米线,并没有层状二维材料,故改变一些制备参数,例如:减少GaSe晶体生长时间,GaSe粉末质量改为83 mg,生长温度为925 ℃,减少保温时间到5 min,经这些调整后得到的GaSe显微镜图像如图7所示。从宏观上看,衬底的颜色未出现明显变化;从微观上看,衬底上出现图7(c)所示三角形的 GaSe晶体,呈现出的形貌较厚。继续减少保温时间到3 min,得到图7(a)的三角形GaSe晶体,尺寸为3 μm,用原子力显微镜表征其厚度约为20.89 nm,如图7(b)所示。

图7 改变 GaSe 生长时间制备图Fig. 7 Schematic diagram of changing growth time of GaSe

图7(a)是采用传统CVD法制备的多层三角形GaSe晶体,是经优化GaSe粉末质量和GaSe晶体生长时间后得到的最好结果。

2.3 实验结果

本文通过移动加热源法,使用10 mg的GaSe粉末作为前驱体,生长1 min成功制备出0.73 nm的单层三角形GaSe晶体,但表面较粗糙,尺寸相对较小。实验发现,当炉温降到900 ℃且GaSe小舟的位置完全移出上游边线,最终能得到表面光滑、厚度为0.92 nm、尺寸相对较大的单层三角形GaSe晶体,其化学性能有了改善。对比于传统CVD法,用改变GaSe粉末的质量、生长时间的改变参数法,最好的制备结果仅为三角形多层的 GaSe晶体。

在移动加热源法中,前驱体GaSe粉末被快速升降温,而衬底在整个过程中温度变化较小,这同降低高温炉的温度梯度,减小裂解趋势[15-16],从而得到高质量的二维GaSe晶体的理论相符。

3 结 论

本文在CVD法制备GaSe晶体的装置上加入了移动底盘,搭建了移动加热源法制备GaSe晶体的装置。通过单片机、电控平移台、微步驱动器相连,利用单片机的程序控制高温炉移动,制备出了单层及少层的二维GaSe晶体,解决了制备GaSe晶体化学性能差的问题,实现了大批量制备单层GaSe晶体的目的。为使GaSe晶体能更好地应用在光电器件中,我们还可以继续通过优化单片机的程序,调控移动速率、生长速率等,对GaSe晶体制备工艺做进一步的研究,从而得到大尺寸高质量的单层二维GaSe晶体。