拖拉机强压油缸支座焊接缺陷的分析与防止

王猛 吴海霞

摘 要:本文通过对强压油缸支座焊接过程中常见焊接缺陷产生的原因分析,提出预防措施,以便在实际生产过程加以应用,降低强压油缸支座焊接缺陷,提高产品质量。

关键词:拖拉机;油缸支座;焊接缺陷

一、概述

强压油缸支座是拖拉机提升系统重要部件,其安装在后桥上支撑强压油缸运动,从而实现农机具强制入土动作。近年来,强压油缸支座由傳统的铸造结构过渡成钢板焊接结构件,降低生产成本、提高生产效率,但是生产中由于焊接缺陷影响钢结构支座的可靠性,要生产出高质量的焊接件,须对支座相应材料的焊接工艺进行优化和焊接过程进行有效控制。本文通过对材质Q345钢强压油缸支座焊接过程中常见焊接缺陷产生的原因分析,提出预防措施,为企业强压油缸支座焊接质量控制提供经验。

二、强压油缸支座的焊接方法及常见焊接缺陷

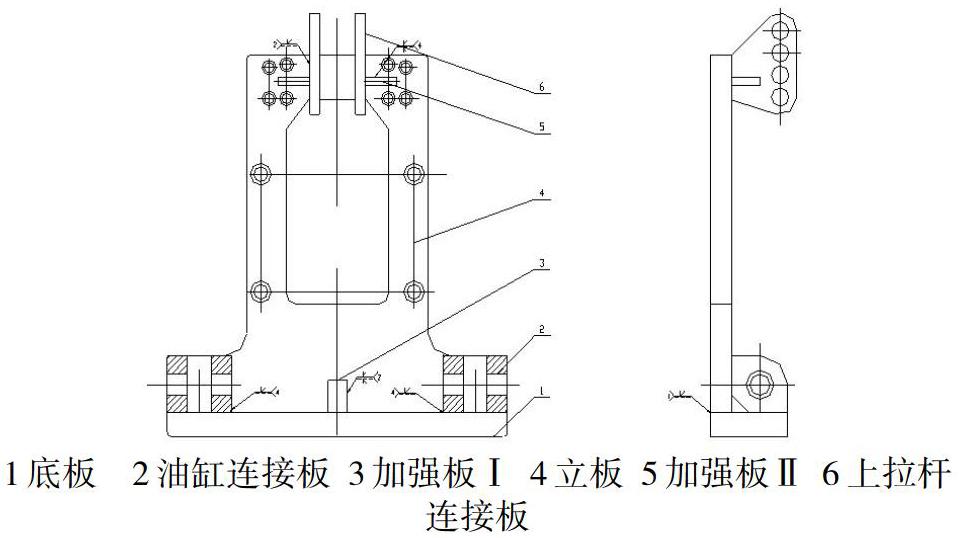

强压油缸支座主要由Q345δ30钢板加工组焊而成,其结构如下图:由底板、立板、油缸连接板、上拉杆连接板、加强板等零件组成。

焊接方法采取CO2气体保护焊,采用开V形或K形坡口多层多道焊接、焊前预热、焊后消除应力处理。焊接式强压油缸支座在拖拉机田间加载作业中,由于部分焊缝出现开裂失效情况,导致附带农机具无法提升下降入土作业。经检查问题强压油缸支座发现焊缝存在裂纹、未熔合、咬边、气孔等焊接缺陷。

三、强压油缸支座焊接缺陷分析

产生焊接缺陷的原因很多,不同的焊接缺陷其原因也各不相同,主要影响因素有母材、焊接材料、结构设计因素、焊接工艺及规范、焊工技能水平等。

1.裂纹

强压油缸支座焊缝失效主要形式是由焊接裂纹引起的疲劳断裂,有的焊接裂纹在生产过程检验不易被发现,只通过无损探伤或破坏检查。强压油缸支座焊缝裂纹多出现在焊缝内部,此类裂纹主要是焊接熔池在结晶凝固至固相线附近,由于凝固金属收缩时残余液相不足,导致结晶开裂而产生的裂纹。主要原因是母材和焊材杂质含量较多、焊接参数选择不当、零件拼装间隙过大、焊缝冷却速度太快等因素。

2.未熔合

强压油缸支座焊接未熔合主要在焊缝金属和母材之间,存在形式有侧壁未熔合、层间未熔合、焊缝根部未熔合。主要原因是焊接时未严格执行焊接工艺和规范;焊枪行走速度过快、角度不当,焊接热能量输入较低;母材坡口角度、大小不合适;焊层的焊渣、锈垢及污物清理不彻底等。

3.咬边

强压油缸支座在焊缝起弧处和收弧处常出现焊接咬边现象,主要原因是焊接操作方法和规范选择不正确;焊接电流太大、电弧过长;运条方式和角度不当、坡口两侧停留时间太长。

4.气孔

强压油缸支座焊缝在去焊渣后,以及在断裂焊缝端面发现有气孔情况,主要原因是气体保护焊时,由于受焊接场地环境、保护气流稳定性、母材表面清洁、焊丝生锈等因素影响,形成焊缝易产生气孔,导致支座结构强度下降。

四、防止强压油缸支座焊接缺陷措施和方法

为了防止强压油缸支座焊接产生以上缺陷,重点做好以下几点:

1.根据强压油缸支座结构、材料以GB/T 985.1-2008标准设计合适的坡口形式和尺寸,尽量避免窄而深的坡口。焊前注重加强母材表面油、水、锈等污物清洁,并采用150~200℃进行母材预热,合理预热有利于焊接过程中扩散氢的逸出,降低焊接接头的冷却速度,防止产生淬硬的马氏体组织,有效地防止冷裂纹的产生。

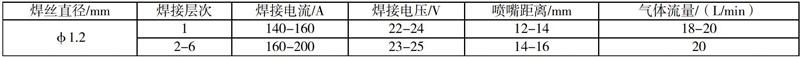

2.强压油缸支座焊接时选用合适的焊接参数,匹配合适焊接电流、电压。以采用CO2气体保护焊为例,建议选用的焊接参数如下表:

3.强压油缸支座各零件拼焊需多层多道焊,要严格按焊接顺序焊接,尽量采取短弧焊接,避免电弧偏吹,每层焊缝做好层间清洁,对夹渣、裂纹、气孔缺陷必须及时予以消除,逐层锤击焊道,消除焊接应力。

4.加强强压油缸支座焊接过程焊缝成形、表面质量自检,并做好完工检验,及时发现焊接问题,对不合格焊缝按规范要求进行返工处理。

5.强压油缸支座总成焊后进行消除应力处理,做好必要的形式试验,验证焊缝质量是否满足设计要求。

6.加强焊工技能培训,提高焊工的技能水平,经考核合格持证上岗;必要时做好焊接前技术交底,确保设计焊接工艺规范能够有效贯彻执行。

五、结论

防止焊接缺陷最根本的解决途径还是加强科学的焊接结构设计,研究优化焊接工艺方法,提高焊工的操作技能水平和责任心,加强焊接作业过程控制。采取上述焊接措施,通过生产实践证明,能有效降低强压油缸支座焊接缺陷,提高强压油缸支座的焊接质量,很好保证强压油缸支座装配使用。