融合流量再生的飞轮储能挖掘机能量回收系统

(1.徐州工业职业技术学院 工程装备智能制造技术研究开发中心, 江苏 徐州 221140;2.中国矿业大学 机电工程学院, 江苏 徐州 221116; 3.徐州徐工挖掘机械有限公司, 江苏 徐州 221000)

引言

液压挖掘机是工程建设中一种常见的工程机械,具有功率大、能量利用效率低的特点[1]。据报道,传统的液压挖掘机发动机输出的功率只有大约20%转化成了有用功,其中损失在液压系统上的就达到了53%[2]。液压挖掘机的动臂装置质量巨大,因此有着较大的势能。传统挖掘机动臂下放过程中,势能消耗在换向阀上并转换为热能,造成了能量的浪费和油液发热。因此,研究挖掘机动臂势能回收与再利用问题,对提高挖掘机的能量利用效率具有重要意义。按照能量的形式来划分,能量回收系统主要有电气式、液压式和机械式等[3]。

关于电气式能量回收系统的研究起步最早,有关的文献也最多。电气式能量回收系统利用液压马达-发电机为能量转化元件,将挖掘机动臂液压缸输出的压力能转化为电能,最后以化学能或电能的形式存储于蓄电池或超级电容中;使用时,能量反向传输实现能量再利用。此类研究最早源于日本,2001年,KANEZAWA Y等[4]开始了混合动力挖掘机械的研究工作。2004年,神钢公司制造出世界上第一台使用镍氢电池作为储能元件的油电混合动力挖掘机[5]。在国内,王庆丰等[6]最早开展了液压挖掘机动臂势能电气式回收等关键技术方面的研究,并研制出20 t油电混合动力挖掘机试验样机。KYOUNG K A等[7]提出了一种将液压马达置于换向阀和动臂液压缸的电气式能量回收系统,在不同的工况下取得了33.8%~57.4%的节能效果。蓄电池具有储能密度大的优点,但是功率密度很低[8]且价格高,储能状态难以准确估计[9],且深度充放电的循环寿命仅有1000~2000次[10],难以满足挖掘机动臂工作要求。超级电容的功率密度大,充放电速度快,但是储能密度低,成本高昂[11]。这些都限制了电气式能量回收系统的实际应用。

液压式能量回收系统采用蓄能器作为能量存储元件,以压力能的形式存储能量。考虑到传统挖掘机使用液压传动方式,液压式能量回收方式较易与现有系统结合。谭贤文等[12]提出了一种使用蓄能器的液压式能量回收系统,并将其应用于21 t液压挖掘机。该系统可以将动臂提升的平均油耗降低12.5%。权龙等[13]提出了基于液压蓄能器的动臂势能直接回收方案。对于76 t和6 t挖掘机,分别通过增设平衡缸或使用三腔液压缸实现,实现了49.1%和70.9%的能量回收效率。周华等[14]提出基于三腔液压缸和液压蓄能器的挖掘机闭式液压系统方案。仿真表明,该方案可以节能50%以上。蓄能器的主要优点是功率密度大,且价格较为便宜。然而,能量密度低的缺点使得其需要较大的安装空间。

机械式能量回收系统主要利用旋转的飞轮储能。现代的飞轮储能的能量密度远高于液压储能[15],具有效率高、响应快、寿命长、储能状态易于监测等优点。目前,飞轮储能已经在可再生能源、电网调峰等很多领域取得了成功,尤其是回收车辆制动能量上。2014年,沃尔沃公司使用飞轮对乘用车制动能量进行回收,并将回收的能量用于加速过程。该系统可以在降低油耗25%[16]的同时,为车辆提供额外约60 kW的动力。飞轮储能在工程机械方面的研究案例很少,如叉车[17]等。Ricardo在公司网页上展示了一个关于使用飞轮储能的轮式挖掘机照片[18],但该网页没有提供关于该技术的详细说明。

流量再生通过将动臂液压缸差动连接,减少了液压泵对动臂液压缸有杆腔的供油来实现节能。虽节省的流量较大,但动臂下放时有杆腔压力一般较低,所以节省的能量并不多[19]。

本研究的目的在于,提供一种融合流量再生的机械式能量回收系统,以提高液压挖掘机的能量利用效率。

1 系统原理

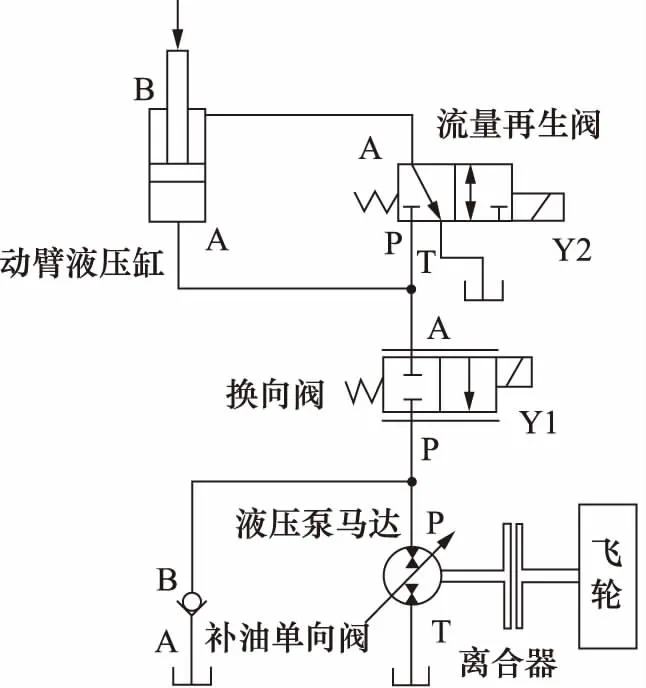

图1为提出的融合流量再生的飞轮能量回收系统。为了突出能量回收系统,图中省略了挖掘机原有的动臂液压系统。该能量回收系统主要包括动臂液压缸、液压泵马达、换向阀、飞轮等元件。本方案液压泵马达作为能量转换元件,既可以工作泵模式下,又可以工作在马达模式下。飞轮作为能量储存元件,以机械能(动能)的形式存储能力。该系统的工作原理为:

图1 融合流量再生的飞轮能量回收系统

(1) 势能回收:当动臂下放时,换向阀和流量再生阀均通电。动臂液压缸形成差动连接,无杆腔内的部分油液经流量再生阀进入有杆腔内;其余油液经换向阀经液压泵马达流回油箱。此时,液压泵马达工作马达模式下,驱动飞轮加速旋转。动臂的重力势能转化为飞轮旋转的动能。动臂需要停止时,控制换向阀和流量再生阀断电,动臂液压缸停止运动。同时,液压泵马达排量回零位,飞轮将会继续旋转。为了避免能量损失,在液压泵马达与飞轮之间设置了离合器。为了防止液压泵马达吸空,设置了补油单向阀;

(2) 回收能量再利用:动臂提升时,控制换向阀得电。同时,调整液压泵马达工作在泵模式,T口为吸油口,P口为高压油口。飞轮驱动液压泵马达旋转,排出的油液经换向阀,进入动臂液压缸的无杆腔,推动其活塞杆伸出;其有杆腔的油液经流量再生阀流回油箱。需要动臂停止时,控制换向阀断电。同时,液压泵马达排量回零后停止对动臂液压缸的无杆腔供油。

从能量的转化形式看,该系统在势能回收阶段,能量经历了两次转化,即:动臂液压缸将动臂势能转化成油液的压力能,然后液压泵马达驱动飞轮旋转将其转化成机械能。在电气式能量回收系统中,能量需要经过4次转化,即动臂势能转化成压力能,然后由液压马达转化成机械能输出驱动发电机,发电机将机械能转化成电能输出,电能经化学反应后以化学能的形式储存在蓄电池中。单纯从能量转换次数看,减少能量转化的次数有利于提高能量转化效率。

2 关键元件参数匹配设计

以某4 t试验用液压挖掘机为例,进行相关元件的选型。

飞轮系统存储的能量Ef为:

(1)

式中,Jf—— 飞轮(含轴等)的转动惯量

ωf—— 飞轮的角速度

假设飞轮最高转速nmax(r/min),并认为动臂势能全部被飞轮吸收,即E=Ef。初步设定飞轮最高转速nmax=2000 r/min,其转动惯量为:

(2)

在动臂的下放过程中,液压泵马达驱动飞轮一直处于加速状态。在忽略液压泵马达的机械损失和回油口背压的情况下,液压泵马达的输出扭矩TM为:

(3)

式中,pM—— 液压泵马达入口的压力

DM—— 液压泵马达的排量

液压泵马达和飞轮间的动力学方程为:

(4)

式中,ωf—— 飞轮的角速度

Bf—— 飞轮旋转时的黏性阻尼系数

TL—— 飞轮的常值扭矩负载

动臂下放时,动臂液压缸差动连接,假设流量再生阀的压力损失可以忽略,认为两腔压力相等。对于动臂液压缸,根据牛顿第二定律,有:

(5)

式中,F—— 动臂液压缸活塞受到的力

p1—— 动臂液压缸无杆腔内的压力

A1,A2—— 分别为动臂液压缸无杆腔和有杆腔的有效作用面积

v—— 动臂液压缸活塞的运动速度

Bc—— 液压缸活塞运动的阻尼系数

Ff—— 动臂液压缸活塞上的摩擦力

M—— 动臂液压缸活塞及活塞杆的质量

对于动臂液压缸的无杆腔,其流量连续性方程为:

(6)

式中,V1—— 动臂液压缸无杆腔容积

βe—— 液压油有效体积弹性模量

q1—— 液压缸无杆腔的流量

C1—— 动臂液压缸的内泄漏系数

C2—— 动臂液压缸无杆腔的外泄漏系数

对于动臂液压缸的有杆腔,其流量连续性方程为:

(7)

式中,V2—— 动臂液压缸有杆腔的容积

q2—— 动臂液压缸有杆腔的流量

C3—— 动臂液压缸有杆腔的外泄漏系数

为了简化模型,忽略飞轮的黏性阻尼和常值负载,并假设飞轮的初始速度为0。故,任意t时刻飞轮的角速度ωf可以表示为:

(8)

根据试验,动臂下放的时间多为3~5 s,取中间值t0=4 s。为便于液压泵马达的排量计算,设飞轮在处于匀加速状态。联立以上各式,得:

(9)

结合相关产品样本资料[20],选择液压泵马达的排量为18 mL/r。

3 仿真结果与讨论

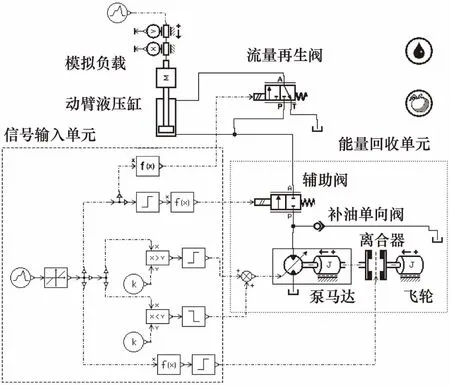

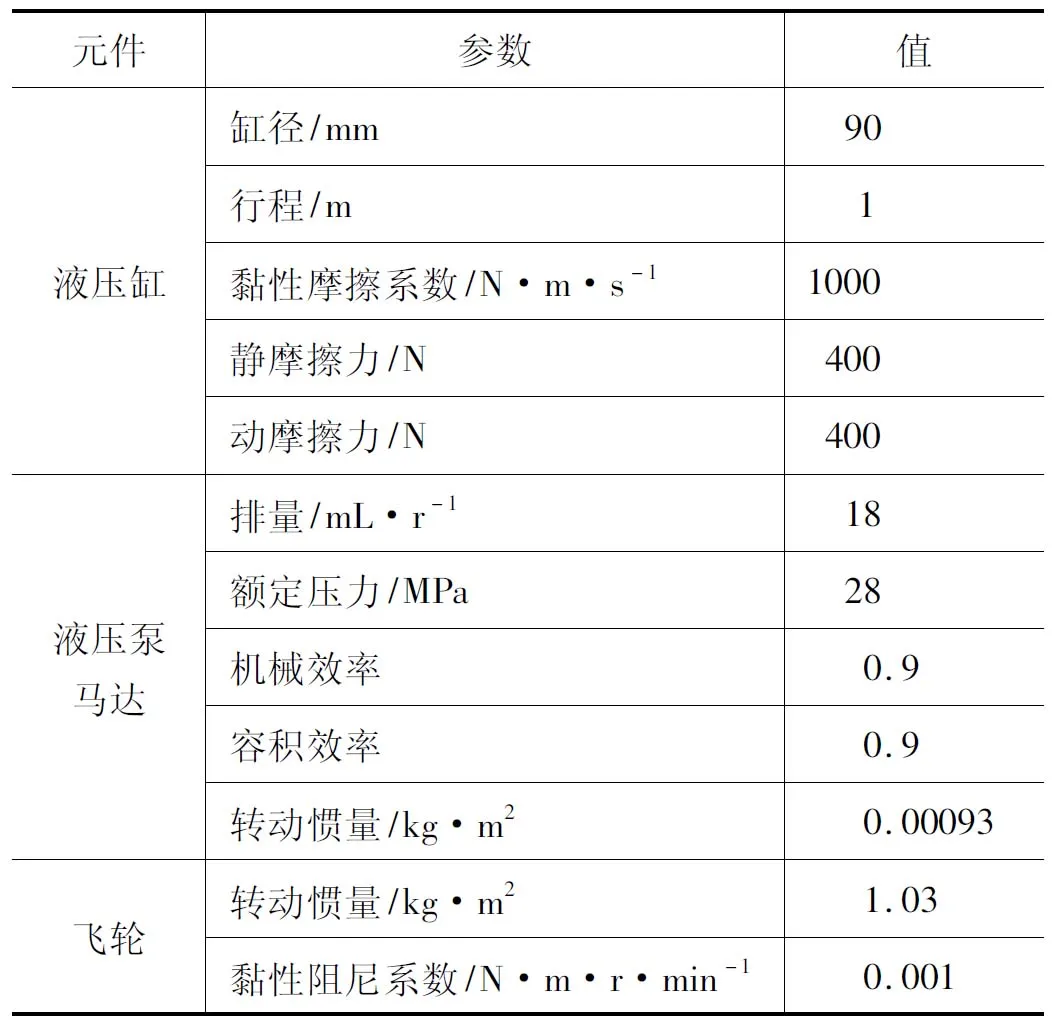

为了验证所设计的能量回收系统的可行性,同时评价其能量回收效果,建立系统仿真模型如图2所示。为了简化仿真模型,在动臂下降的过程中,使用恒定负载作为动臂液压缸的负载信号。主要仿真参数如表1所示。

图2 仿真模型

表1 主要仿真参数

假设动臂单次循环位移为0.6 m,对动臂下放及提升的一个工作循环进行仿真分析。

3.1 动臂液压缸活塞位移

动臂液压缸活塞位移及两腔的压力仿真曲线如图3所示。图4给出了飞轮和液压泵马达的转速仿真曲线。

图3 动臂液压缸活塞位移及压力仿真曲线

图4 飞轮与液压泵马达转速仿真曲线

从图3中可以看出,动臂液压缸活塞初始位置为0.6 m。此时动臂液压缸无杆腔压力约为5.4 MPa,有杆腔无压力。动臂液压缸在1 s时刻开始回缩,约5 s时刻完全回缩。此期间,动臂液压缸两腔差动连接,压力相等,约为16.7 MPa。考虑到动臂液压缸运动时的摩擦力影响,这与通过表1的参数计算相吻合。动臂开始运动的瞬间,两腔突然连通,动臂液压缸的有效作用面积突然减小,造成压力剧烈波动,与实际情况相符。结合图4,动臂下放过程中,飞轮加速,旋转速度从零加速至约1700 r/min。这说明动臂势能转化成了飞轮的动能,实现了能量的回收。转速与理论值有一定的差距,是摩擦损失、液压泵马达效率等造成的。从9 s时刻起,动臂液压缸活塞杆伸出;约19 s时刻,动臂液压缸停止运动。在此时间段内,飞轮转速从大约1650 r/min降至0,见图4。这说明飞轮旋转的动能又再次转化为动臂的势能。这验证了所设计的系统可以实现动臂势能的回收与再利用。

从图4中还可以看出,在大部分时候,液压泵马达的转速与飞轮的转速均一致,这是因为二者同轴连接。在5~7 s时间段内,二者转速均有一定的下降,这是由飞轮及液压泵马达的摩擦损失导致的。在7~9 s时间段内,飞轮和液压泵马达的转速出现了较大的不同,即前者仍保持与前一秒近似的速度衰减,而后者的转速出现了大幅降低。这是因为在7 s时刻,离合器脱开了二者的连接。飞轮的转速也在下降,但因为自身存储的能量较多,表现为下降的幅度较小。而液压泵马达自身转动惯量小,储存的能量相对较少,所以转速下降很快。但因此阶段的仿真时间只有2 s,液压泵马达还没有来得及完全静止便又开始了下一阶段的工作。液压泵马达的斜盘切换至负角度后,工作在泵模式下。9 s时刻,离合器吸合,飞轮作为动力源,驱动液压泵马达为系统提供能量,实现回收能量的再利用。

3.2 流量再生功能

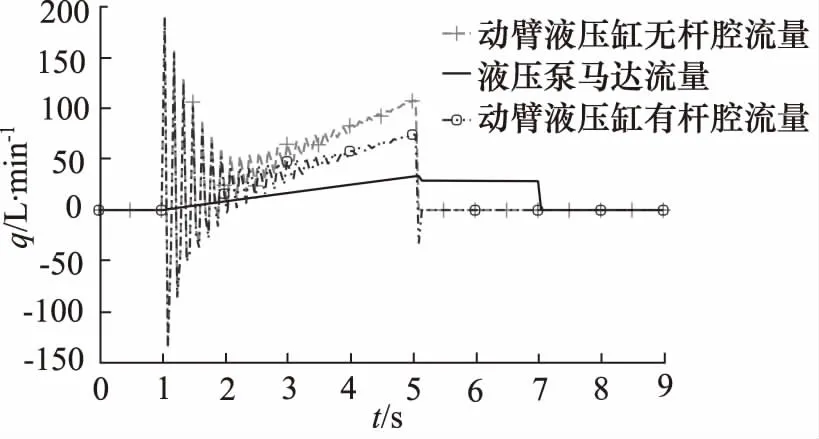

图5示出了动臂液压缸的无杆腔和有杆腔流量,以及液压泵马达的流量曲线。因为流量再生功能仅在动臂下放阶段起作用,所以仅显示了此阶段的数据。

图5 流量仿真曲线

图5的仿真曲线中,1~5 s内,动臂液压缸无杆腔的流量正好等于有杆腔流量与液压泵马达流量之和。这说明流量再生功能可以正常实现,同时减小了进入液压泵马达的流量,从而减小了其型号。这与前面的理论分析和计算也是吻合的。动臂无杆腔和有杆腔的流量曲线波动甚至出现负值的原因与图3中压力波动的原因相同,都是两腔瞬间连通引起的。压力波动的同时伴随着流量的波动。但是,液压泵马达的流量一直为正值。

注意到液压泵马达的流量在5 s后并没有减为0。这是因为仿真中液压泵马达排量没有及时回零,且仍在飞轮的带动下继续旋转,结合图4。此部分流量由补油单向阀补充。7 s时刻后,液压泵马达的摆角归零,其流量也减少至0。可见,在实际的系统中,当动臂停止运动后,应尽快控制液压泵马达的摆角归零,以防发生吸空现象。

3.3 液压泵马达排量对系统性能的影响

图3的仿真曲线中,需要注意到动臂提升的时间很长。导致这个结果的原因至少有两点:一是图2所示的仿真模型中没有包括挖掘机原有动力系统,因此了少了这部分流量;二是液压泵马达排量较小,不能快速释放出飞轮中存储的能量。液压泵马达是系统的能量转化元件,其排量大小对系统的操控特性和节能特性均有很大的影响。理论上分析可知,同等条件下,液压泵马达的排量越大,驱动负载的能力越强,飞轮加减速越快,反之则越慢。但是,从设计的角度来说,液压泵马达的排量越大,其成本也越高,重量也越大,同时还需要更大的安装空间。

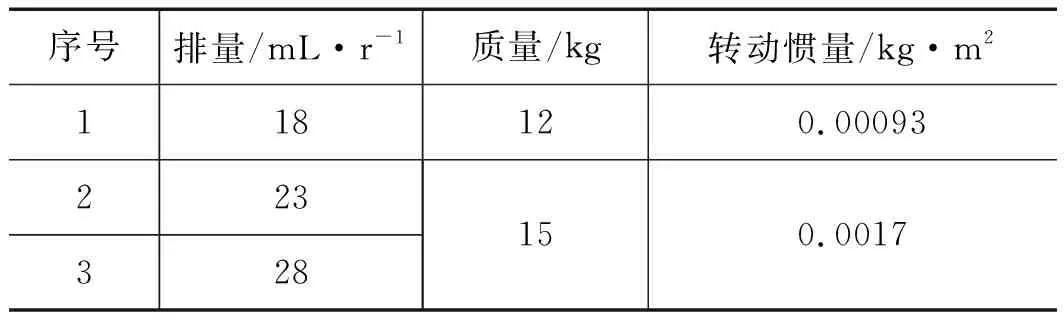

为此,分别设置液压泵马达的排量为18, 23, 28 mL/r,相应转动惯量变化详见表2,研究排量大小对动臂下降速度和能量回收效果的影响。动臂液压缸的活塞位移和飞轮转速的仿真结果如图6所示。市场上没有排量为23 mL/r的产品供选择,但是可以通过调整排量为28 mL/r的产品的排量获得。

表2 液压泵马达的参数

图6 液压泵马达排量变化对系统性能的影响

从图6a中可以看出,液压泵马达的排量越大,动臂的运动速度越快。当液压泵马达的排量分别为18, 23, 28 mL/r时,动臂下放的时间分别为4, 3.3, 2.7 s,动臂提升所需时间分别为10.4, 8, 6.7 s。液压泵马达的排量越小,回收的能量用于动臂提升时最终的高度越大,但是差别很微小,见图6a的放大部分。在图6b中观察飞轮的转速也可以得出类似结论。因为仿真中使用的动臂下放和提升时的负载是一致的,所以动臂液压缸活塞的位移之比即可表示能量回收再利用的效率。通过简单计算可知,能量回收再利用的效率约为61%。

综上分析,在动臂速度可以接受的范围内,适当减小液压泵马达的排量,有利于提高能量利用效率。这对于降低设备的制造成本,减小重量也是有利的。在实际系统的设计时,还需要综合考虑系统运动速度快慢等因素确定液压泵马达的排量。

4 结论

提出了一种机械式能量回收系统,以飞轮为储能元件,液压泵马达为能量转化元件,并融合了流量再生功能。在能量回收时,液压泵马达工作在马达模式,将动臂势能转化为飞轮的动能;在能量再利用时,飞轮驱动液压泵马达使之工作在泵模式下,为系统提供压力能。流量再生不仅实现对动臂有杆腔的补油,还大大减少了液压泵马达的流量,并提高了工作压力,从而减小了液压泵马达的型号。仿真结果表明,该系统可以实现挖掘机动臂势能的回收和再利用。在考虑了液压泵马达的容积效率和机械效率、飞轮的黏性阻尼系数的情况下,系统最高可以实现高达61%的动臂势能回收及再利用,节能效果显著。