柔性吸盘真空吸附性能试验

聂俊峰1, 王 涛1, 许英南, 陈 忠1, 马全成

(1.海南大学 机电工程学院, 海南 海口 570228; 2.苏州和瑞科自动化科技有限公司, 江苏 苏州 215100)

引言

真空吸附原理被广泛应用于工业生产过程中。随着科学技术不断进步与发展,在食品[1-2]、医疗[3-4]、工业[5-7]、电子[8]等各个领域有着极其广泛的作用[9]。在工业生产过程中,一般采用真空吸盘对包装袋进行吸附开袋装料[10-11]。然而,由于运动冲击和包装袋变形等因素,使得在真空吸附过程中,吸盘存在吸附不稳定、脱离袋子的现象,从而导致机构功能异常,严重制约生产效率。因此,对真空吸附进行研究,提高吸附效果,对改善稳定性具有重要意义。

国内外学者对此皆展开深入的研究。国内学者们根据吸附原理研制了多种吸附装置并进行了分析。例如在取料上,潘继生等[12]采用振动和吸附相配合的真空吸附装置实现了对不易分离物体的分离吸附;在吸附方式上,陈幸等[13]和范增良[14]分别设计了由颗粒填充的负压吸盘和针对液体软包装进行吸附的刚性吸盘,实现了对现有吸盘进行的改进和升级;在工艺上,张肖庆[15]通过试验研究了吸附开袋的影响因素,对吸附开袋工艺提供数据参考,王嵩等[16]通过对吸附对象进行研究,得出不同包装袋的吸附特性。这些研究具有重要的参考价值,但是缺乏对现有常见吸盘吸附力的理论分析,具有一定的局限性。

国外学者们为提高吸附效果在理论上进行深入的研究。在真空度上,JUN L等[17]讨论了吸附机构真空度分配对吸吊力利用率的影响,提高了动力利用率;在吸盘研究上,MANTRIOTA G等[18]对平底吸盘在切向载荷下进行分析研究,得出保障吸吊力最小值和黏附系数;GE Dingxin等[19]对常用的吸盘进行全过程受力分析,并用试验验证最佳吸吊力,对吸附面积和弹性变形内力因素进行试验。在使用对象上,DAI J S等[20]研究包装纸箱运动过程中3个阶段褶皱刚度特性变化,为吸附对象特性研究提供方法依据。国外在理论方面研究具有一定的成果,研究方法可以适用于其他类别上,但是缺少吸盘吸吊力与吸盘种类、盘径、真空度等关系的研究。

为了实现装袋机构高效率稳定生产,采用目前市面上普遍使用的柔性吸盘,探究对包装袋的吸附效果,对吸附装置进行包括吸盘类型、真空度、盘径等多方面影响因素的试验分析,设计出最佳吸附方案,具有重要的意义。

1 吸附装置及工作原理

1.1 吸附装置结构组成及工作流程

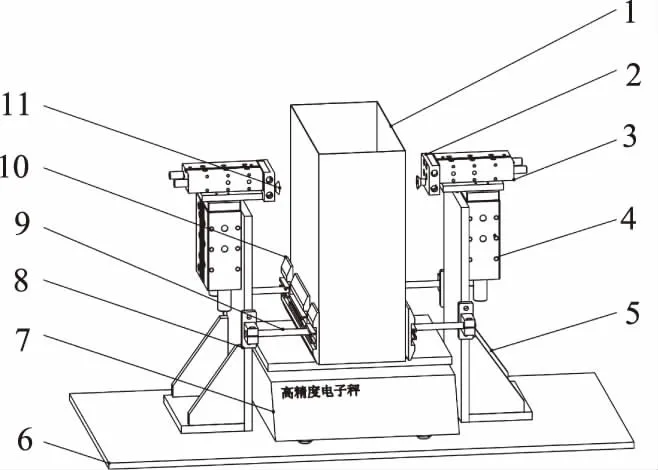

如图1所示为真空吸附试验平台结构图,由吸盘安装板2、吸附气缸3、提升气缸4、固定支架5、工作台面6、高精度电子秤7、导杆调节块8、导杆9、护板10、柔性吸盘11构成。高精度电子秤7放置于工作台面6上,固定支架5分布在电子秤两侧,由多块加工件组成,与工作台面通过螺丝固定,并可通过腰型孔调节与电子秤的距离,提升气缸4安装在固定支架5上,在其导杆伸出端上,通过安装板与吸附气缸3固定,吸附气缸3前端安装有吸盘安装板2,柔性吸盘11安装在吸盘安装板2上,导杆调节块8安装在固定支架5两侧,导杆9一头与导杆调节块8螺纹连接,另一头与护板10固定,通过调节导杆伸出的长短来调节护板10之间距离,从而调节与包装袋的间隙。

1.包装袋 2.吸盘安装板 3.吸附气缸 4.提升气缸5.固定支架 6.工作台面 7.高精度电子秤8.导杆调节块 9.导杆 10.护板 11.柔性吸盘图1 真空吸附试验平台

开始动作时,将装有物料的包装袋放置于高精度电子秤上,调节导杆距离设置最佳间隙,防止包装袋夹起来时晃动,待准备工作完成后,两侧吸附气缸导杆伸出,将其前端柔性吸盘伸出吸附包装袋,待柔性吸盘完全吸附后,提升气缸导杆向上伸出,带动吸附装置以及包装袋向上提升,柔性吸盘破真空后,袋子从吸盘上脱落,包装袋重新落回电子秤上,吸盘停止工作,吸附气缸缩回,提升气缸导杆缩回带动吸附机构回位,试验动作流程周期结束。

1.2 吸吊力测量原理

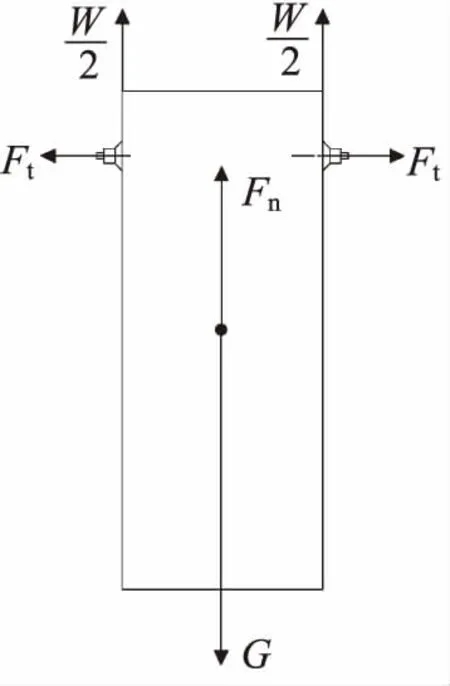

包装袋受力图如图2所示,包装袋放置在电子秤上时,受到重力G竖直向下的作用,电子秤对袋子向上的支持力Fn,一对吸盘在水平方向上对袋子边缘的吸附力Ft,以及在竖直方向上对包装袋总的吸吊力W。

图2 包装袋受力图

试验时,以吸盘对包装袋的吸吊力的大小来作为吸附包装袋的性能指标。由于无法直接测量吸吊力W的值,故采用高精度电子秤间接方法来测量:首先根据吸吊力的大小将包装袋及其物料重量设置为20 kg,然后将装有物料的包装袋放置于天平上,此时显示示数20.00 kg。接着两侧一对吸盘左右夹紧吸附包装袋,通过调节调速阀气压流速大小,使提升气缸带着吸附装置缓慢向上提升,在此过程中观察电子秤显示示数。当电子秤示数到达某一刻最小值Fn时,吸盘到达吸附临界值脱落,包装袋重新落到电子秤上,电子秤示数回到原先值,在此过程中,吸吊力W的大小即为包装袋重力G与电子秤示数Fn的差值。

根据受力分析图可得:

W=G-Fn

(1)

其中,重力G为200 N。已知理论真空吸附力与真空度大小以及吸盘面积有关。为了进一步探究吸吊力与影响因素的变化关系,通过设置不同的真空度数值与不同吸盘盘径来进行试验,已知真空发生器能够达到的真空度大小范围在- 30~- 90 kPa之间,常见的吸盘盘径多处于20~50 mm之间;同时,为了了解不同类型吸盘的吸附特性之间的区别,故选取波纹吸盘、平底吸盘、带沟吸盘3种不同类型吸盘同时进行研究。

1.3 真空回路设计

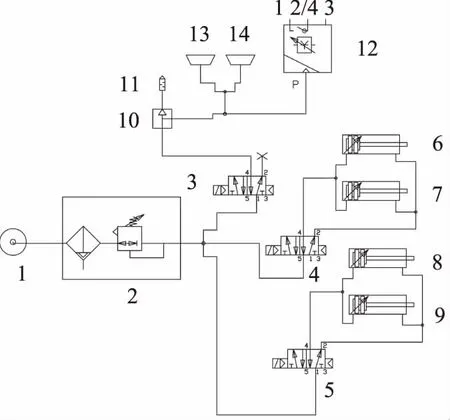

图3为真空吸附试验装置气动回路图,主要由气源、气动处理元件(过滤器、调压阀)、二位五通电磁阀、气缸、真空发生器、真空压力显示表、柔性吸盘组成[21]。

1.气源 2.气源处理元件 3~5.电磁阀 6、7.提升气缸8、9.吸附气缸 10.真空发生器 11.消声器12.真空数字压力显示表 13、14.柔性吸盘图3 真空吸附装置气动回路图

空气经过气体压缩机将压缩气体通过气管进入过滤器净化,净化后的气体通过调压阀调节后经过气管接头分成3条支路,分别流入3个二位五通电磁阀,其中4号和5号电磁阀分别控制提升气缸和吸附气缸的动作,3号电磁阀气体流入真空发生器,将正压气体转化为负压气体后排出。再分别流入吸盘与气压显示表。柔性吸盘进行吸附,同时真空数字显示表实时监测柔性吸盘内气压示数。

2 试验材料与方法

2.1 试验设备及材料

试验电子秤采用CHS高精度电子计数天平,最大秤量20 kg,精度为0.1 g;气源处理原件采用GFC200系列调压及过滤器;电磁阀采用SK-8232-NC二位五通双控电磁阀;真空发生装置采用EV-25真空发生器;真空数字压力显示表选用高精度数字式微压开关ZSE40AF,显示范围- 100~100 kPa。提升气缸与吸附气缸分别选用FESTO的双导杆气缸DFM-50-100和DFM-20-100,缸径分别为50 mm与20 mm,行程都为100 mm。包装袋为PE袋,规格为450 mm×340 mm×170 mm×0.25 mm。柔性吸盘为橡胶材质,摩擦系数约为0.5[22]。试验元器件实物图如图4所示。

2.2 试验对象

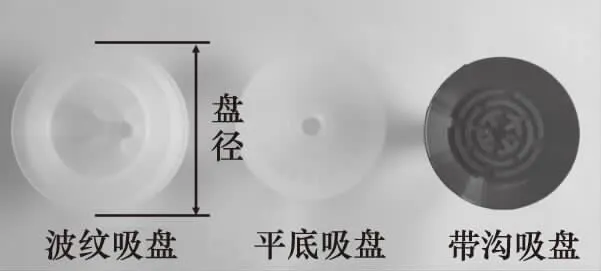

试验对象采用常用的3种类型吸盘,分别为波纹吸盘、平底吸盘、带沟吸盘。实物如图5所示。波纹吸盘主要拥有多层型腔,具有比较大的变形压缩量,可以吸附弧面,具备一定的抗变形能力;平底吸盘底盘较为光滑平整,应用广泛,吸附接触面积大,与吸附对象贴合紧密,气密性好;带沟吸盘底部带有筋条,可以有效防止在吸附过程中产生形变,适合吸附柔性产品。为了对比3种吸盘吸附性能,选择20, 30, 40, 50 mm 4种盘径吸盘进行试验对比,通过调节真空度大小,探究各吸盘吸附效果变化情况。

图4 吸附试验部分元器件实物图

图5 3种柔性吸盘实物图

3 吸附效果试验

3.1 试验方案

为了测定柔性吸盘对包装袋吸附效果,以吸盘吸吊力为试验指标;以真空度、吸盘类型、吸盘盘径为影响因素;分别测试波纹吸盘、平底吸盘、带沟吸盘3种不同类型柔性吸盘在30~90 kPa真空度以及20, 30, 40, 50 mm盘径情况下对包装袋的吸附情况。试验方案如下:

(1) 将包装袋放置于电子秤上,查看电子秤示数,往包装袋内放入物料,待电子秤显示示数为20.00 kg时,停止放置物料,并记录下袋子重量。调整袋子两侧护板距离,目的是防止袋子提升过程中左右晃动。待准备工作结束后,开始启动试验装置进行吸附试验。

(2) 在吸附安装板上安装波纹吸盘进行试验,将真空度和盘径均调为最小值,先依次加大真空度,连续测量3次有效数值,再取三者之间平均值记录数据;照此方式记录下每次的试验数据。等一组数据记录结束后,将盘径加大,重复上一组试验方式,并记录数据。其中真空度试验范围大小分别为:30, 40, 50, 60, 70, 80, 90 kPa。盘径大小分别为20, 30, 40, 50 mm。

(3) 将波纹吸盘所有数据测量结束后,依次更换为平底吸盘、带沟吸盘继续重复上述试验。最后整理试验数据,制作3种类型吸盘吸吊力W在4种盘径下随着真空度变化曲线对比图。

3.2 试验结果

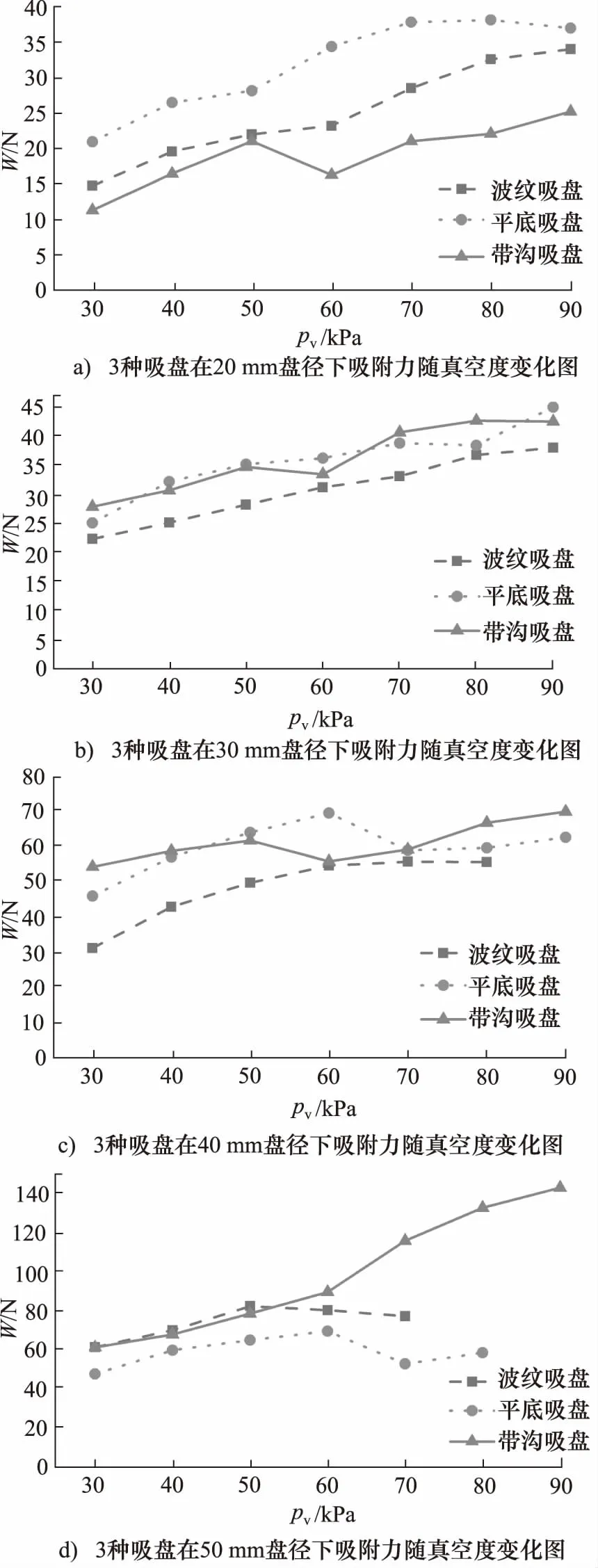

试验结果分别如图6和图7所示。其中图6为3种吸盘在相同盘径下对比图,从图中可得,3种吸盘在同样的盘径和真空度下各自具有不同的吸附特性。

图6 3种吸盘在不同盘径下吸吊力随真空度变化情况图

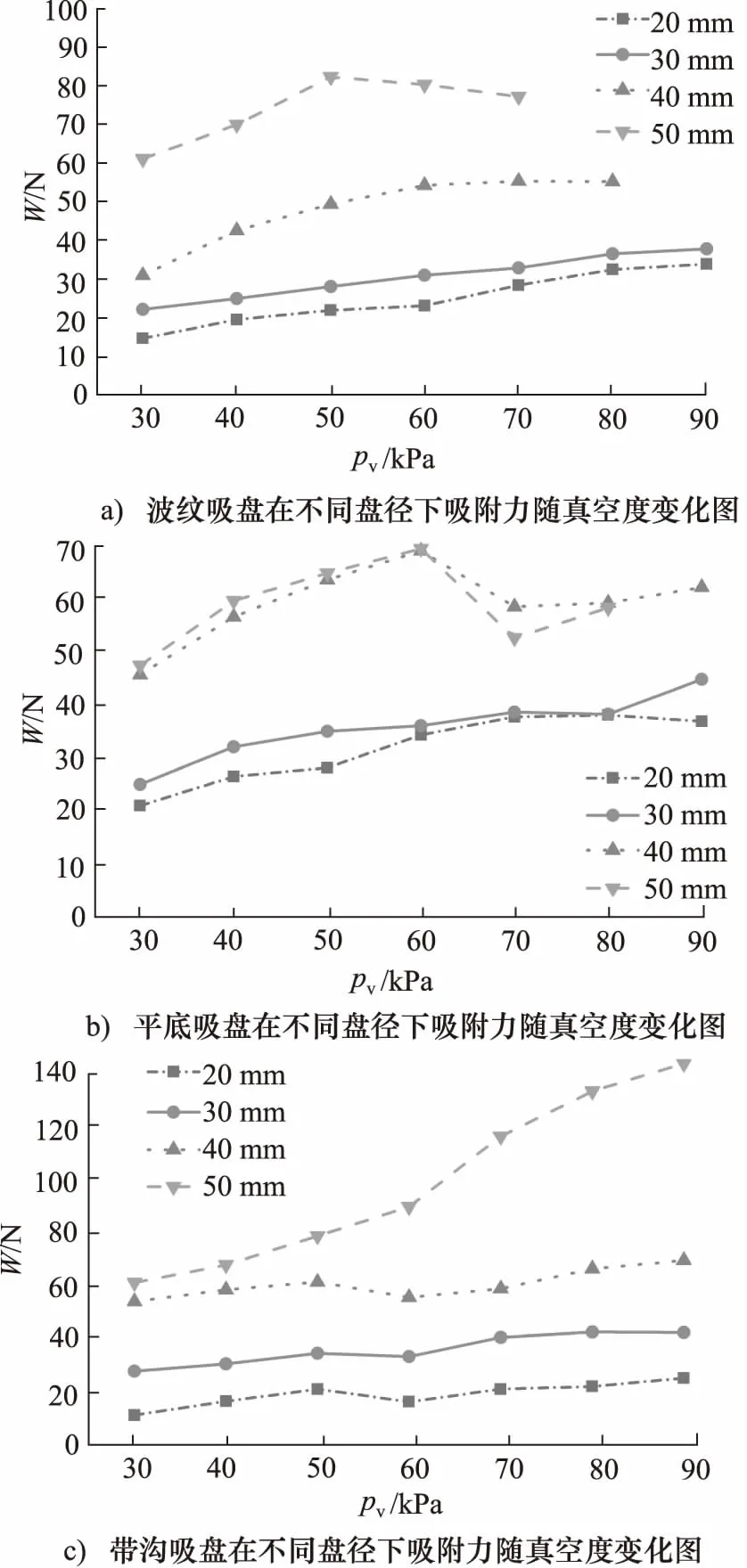

图7 3种吸盘在不同盘径下吸吊力随真空度变化情况图

在20 mm盘径下,三者吸吊力对比为平底吸盘>波纹吸盘>带沟吸盘;其中,在70 kPa真空度时,使用平底吸盘可达到最大吸吊力,最大吸吊力为36.8 N。

在30 mm盘径下,平底吸盘与带沟吸盘吸吊力相近,整体吸吊力对比为平底吸盘≈带沟吸盘>波纹吸盘;其中,在90 kPa真空度时,使用平底吸盘可达到最大吸吊力,最大吸吊力为44.8 N。

在40 mm盘径下,三者整体吸吊力对比仍为平底吸盘≈带沟吸盘>波纹吸盘;其中平底吸盘与带沟吸盘分别在60 kPa真空度和90 kPa真空度下,达到最大吸吊力,最大吸吊力为69 N。

在50 mm盘径下,三者吸吊力对比为带沟吸盘>波纹吸盘>平底吸盘;其中,在90 kPa真空度时,使用带沟吸盘可达到最大吸吊力,最大吸吊力为143 N。

图7为同类型吸盘在不同盘径下的吸吊力随真空度变化对比图。据图可知,3种吸盘吸吊力总体上随着吸盘盘径的增大而增大。对于波纹吸盘,吸吊力在20 mm和30 mm盘径下差距较小,随着吸盘盘径的逐步增加,在40 mm与50 mm盘径时,吸吊力增加明显,其中在50 mm盘径下,在50 kPa真空度时吸吊力达到最大值;对于平底吸盘,吸吊力在20 mm与30 mm盘径下吸附效果相近,在40 mm与50 mm 盘径下吸附效果相近,其中在40 mm盘径下,吸吊力达到最大值,此时真空度为60 kPa;其中波纹吸盘与平底吸盘在盘径达到40 mm以上时,真空度在50~60 kPa左右能够达到最佳吸吊力,随着真空度的增大,吸吊力降低,当达到80 kPa以上时,吸盘出现无法吸附包装袋的现象。

对于带沟吸盘,在20, 30, 40 mm盘径下,吸吊力保持稳步增加,到50 mm盘径时,在60 kPa以上真空度下,吸吊力快速增加,未出现吸吊力降低的现象。

3.3 结果分析

综合图6和图7结果对比可以得出,相比理论上吸盘吸附力与真空度和吸附面积成正比的结论,总体上满足这一趋势。但是,过大的真空度也会导致吸吊力的降低。另外,不同种类吸盘会有不同的吸附特性,吸盘盘径总体上越大吸吊力也越大,但是不同盘径之间也存在吸吊力相近的情况。这是由于吸盘本身理论吸附力是随着真空度的增大而增大的。但是当到达某一值时,吸盘吸附力过大会在所吸附物体表面形成较大形变,使吸盘无法与吸附对象完全贴合,真空气压泄漏,真空度骤降,导致吸吊力迅速降低甚至吸盘脱落,因此会出现过高的真空度下吸附效果降低的现象。对于带沟吸盘,由于表面带有筋条,可以有效地防止吸附对象变形,从而在真空度越大的情况下可以牢牢的吸附。

利用这种现象,在选用吸盘和设置真空度的过程中,当所需吸吊力在吸盘可以达到的区间内时,从经济角度考虑优先使用较小盘径或者其他类型的吸盘,同样可以达到最佳的吸附效果。同时,无需过多追求增大真空度,针对不同吸盘选择其合适的最佳真空度,便可达到更优的效果,可以有效的节约成本。

此次试验通过比较3种吸盘的吸附特性随真空度以及盘径变化情况,为柔性吸盘的选择及最佳真空度的设置提供了参考意义,同时,在试验过程中,由于试验装置和场地的限制,导致试验可能存在一些误差和因素影响试验结果,如包装袋表面存在的污渍和多次吸附后产生皱褶从而影响后面吸附效果,以及多次试验后袋子位置发生偏移导致吸附位置发生改变可能会对结果产生影响。在后续进行试验中需要进行改进实验装置和实验方案,改善这些问题。

4 结论

(1) 针对吸附试验搭建了真空吸附试验平台,并介绍了主体结构和工作过程,对吸附原理进行了研究。设计了真空吸附试验气动回路,绘制了真空气路原理图;

(2) 根据气路原理整理所需试验设备及材料,以吸盘吸吊力为试验指标,柔性吸盘为试验对象,进行了吸附效果试验。探究了不同真空度、盘径和不同吸盘类型对吸附效果的影响;

(3) 试验结果得出,在盘径方面,3种吸盘吸吊力总体随着盘径的增加而增加。在真空度方面,在30 mm 盘径以下,3种吸盘吸吊力随着真空度增加整体呈现增长的趋势;在盘径40 mm以上时,波纹吸盘和平底吸盘在60 kPa真空度以上吸附性能下降甚至失去吸附能力,而带沟吸盘吸附能力则明显增加。在吸盘类型方面,20 mm盘径下,平底吸盘拥有更好的吸附性能,随着盘径的增加,平底吸盘在3种吸盘中的吸附性能逐渐下降,带沟吸盘吸附性能逐渐增强,在50 mm 盘径下带沟吸盘吸附性能最好。该试验为同类型吸盘的选取和真空度大小的设置提供了参考。