基于PLC技术的指甲钳体外观缺陷检测系统研究

(1.中山职业技术学院 机电工程学院, 广东 中山 528404;2.中山市天诺智能设备科技有限公司 研发部, 广东 中山 528415)

引言

根据指甲钳生产工艺,在指甲钳口研磨之前,需要对指甲钳体的外观缺陷(锈斑、划痕、钳口缺失等)进行检测,合格品进入研磨流水线。目前指甲钳体外观缺陷采用人工检测的方式,存在生产效率低、产品质量不稳定、需要大量人力、工作环境影响人身健康等问题。基于制造业生产过程向自动化、智能化发展的趋势和以人为本的理念,在调研分析、论证的基础上,提出了一种基于气动技术和可编程序逻辑控制器(Programmable Logic Controller,PLC),技术的指甲钳体外观缺陷检测系统[1-2],可实现指甲钳体移动、外观缺陷图像采集、判断、数量统计等。

1 系统结构设计

该系统包括钳体自动供应机构、钳体移动机构、钳体外观缺陷检测机构、钳体移出机构等,具体流程如图1所示,布局示意如图2所示。钳体自动供应机构将成堆、杂乱的指甲钳体以队列形式逐个进入检测线;PLC根据传感器的信号,控制钳体移动机构中的气缸将钳体送入不同的检测位置;钳体外观缺陷检测机构中的摄像头1在高速模组的带动下进行钳体A面、B面图像数据采集, 摄像头2采集钳口的图像数据, 由图像处理软件识别判断后将结果送给PLC,不合格的指甲钳体由气缸移出检测系统,合格的指甲钳体送入研磨机流水线[3-4]。

图1 指甲钳体外观缺陷检测流程图

1.振动盘 2.导料槽 3.指甲钳钳体 4.到位传感器5.检测位置1 6.不合格品推料气缸 7.检测位置28.不合格品推料气缸 9.检测位置3 10.摄像头211.高速模组 12.摄像头1图2 指甲钳体外观缺陷检测系统布局示意图

1.1 钳体自动供应机构

主要功能是使成堆、杂乱的指甲钳体按照钳口朝前、以队列形式逐个进入检测线。主要由振动盘和导料槽组成,具体结构如图3所示。导料槽与振动盘出料口连接,在导料槽的末端安装有光电传感器,若有钳体到达,则把检测信号送给PLC,由PLC控制钳体移动机构动作。

1.振动盘 2.导料槽 3.光电传感器 4.钳体图3 钳体自动供应机构结构示意图

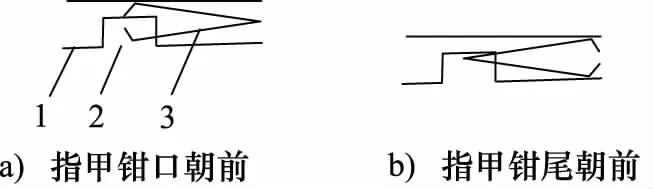

振动盘内的钳体在振动机座的震荡作用下,沿螺旋环绕式送料槽上升,随着钳体上升,螺旋环绕式送料槽越来越窄,从而使得送料槽内的钳体逐渐由多个变为1个。为保证指甲钳钳口方向朝前,经过多次实验分析,在螺旋环绕式送料槽中间部位开了1个选料口,如图4所示。选料口的尺寸大于指甲钳体尾,小于指甲钳钳口,当指甲钳钳口朝前时,可以顺利通过该选料口,当指甲钳体尾朝前时,钳体通过选料口时会重新落入振动盘中。

1.螺旋环绕式送料槽 2.选料口 3.钳体图4 螺旋环绕式送料槽选料口结构示意图

在HMI上点击启动按钮,振动盘电机启动,在振动盘动作动下,指甲钳体沿着环形导向槽方向前进,输送平稳,可靠。

1.2 钳体移动机构

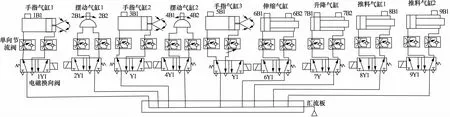

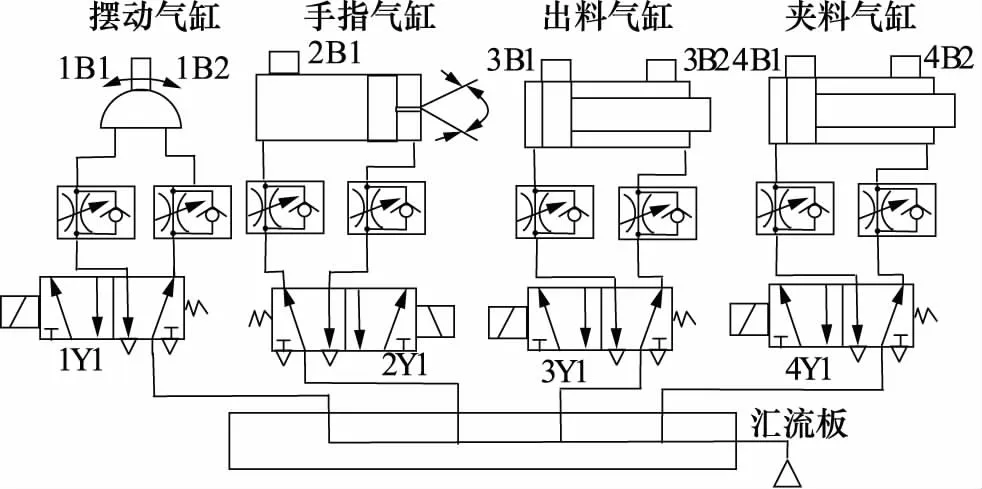

主要功能是将待检测的指甲钳体送到各检测位置,同时将钳体面不合格的钳体剔除。经过多次分析,采用气缸结构实现,具体如图5所示[5-7],气动控制回路如图6所示。在图6中,B1、B2为各气缸上的磁性开关,用于检测活塞伸出、缩回或摆动是否到位;Y1为每个气缸对应的电磁换向阀,通过PLC控制各电磁换向阀线圈是否得电,从而使得压缩空气进入气缸的左腔或右腔;单向节流阀用于调节各气缸活塞伸缩或摆动的速度。

1.指甲钳钳体 2.到位传感器 3.检测位置1 4.不合格品推料气缸15.检测位置2 6.不合格品推料气缸2 7.检测位置38.固定板 9.手指气缸1 10.气爪1 11.摆动气缸112.手指气缸2 13.气爪2 14.气爪3 15.手指气缸316.摆动气缸2 17、22.安装架 18.导杆 19.伸缩气缸20.连接板 21.导杆 23.升降气缸 24.连接板图5 指甲钳体移动机构结构图

在图5a中,当检测位置1、2分别完成指甲钳体A面、B面检测后, PLC控制电磁换向阀6Y1线圈通电,使得压缩空气进入伸缩气缸无杆腔,其活塞杆伸出到位后,其上的磁性开关6B2检测信号1发给PLC;PLC控制电磁换向阀7Y1线圈通电,使得压缩空气进入升降气缸无杆腔,升降气缸活塞杆伸出到位,其上的磁性开关7B2检测信号1发给PLC;PLC控制电磁换向阀1Y1、3Y1、5Y1线圈通电,压缩空气进入3个手指气缸有杆腔,手指气缸带动各自的气爪同时夹紧,气爪1夹取导料槽的指甲钳体,气爪2夹取检测位置1的指甲钳体,气爪3夹取检测位置2的指甲钳体,气爪夹紧到位后,手指气缸上的磁性开关1B1、3B1、5B1检测信号1发给PLC;PLC控制电磁换向阀7Y1线圈断电,使得压缩空气进入升降气缸有杆腔,其活塞杆缩回到位,其上的磁性开关7B1检测信号1发给PLC;PLC控制电磁换向阀6Y1线圈断电,压缩空气进入伸缩气缸有杆腔,伸缩气缸的活塞杆缩回。

在图5b中,伸缩气缸的活塞杆缩回到位后,其上的磁性开关6B1检测信号1发给PLC;PLC控制电磁换向阀7Y1线圈通电,使得压缩空气进入升降气缸无杆腔,升降气缸活塞杆伸出到位,其上的磁性开关7B2检测信号1发给PLC;PLC控制电磁换向阀1Y1、3Y1、5Y1线圈断电,压缩空气进入3个手指气缸无杆腔,手指气缸带动各自的气爪松开,使气爪1上的钳体落入检测位置1,气爪2上的钳体落入检测位置2,气爪3上的钳体落入检测位置3。在指甲钳体移动过程中,PLC控制摆动气缸对应的电磁换向阀线圈通电,使得摆动气缸1摆动180°,摆动气缸2摆动90°,从而使得在检测位置2检测指甲钳体B面,在检测位置3检测钳口,由摆动气缸上的磁性开关检测是否摆动到位。当图像处理软件检测到指甲钳体面不合格时,由PLC控制对应检测位置1或2的不合格品推料气缸动作,将不合格品推出去,避免进入下一个检测环节,从而节省资源。

图6 指甲钳体移动机构气动控制回路

1.3 指甲钳体移出机构

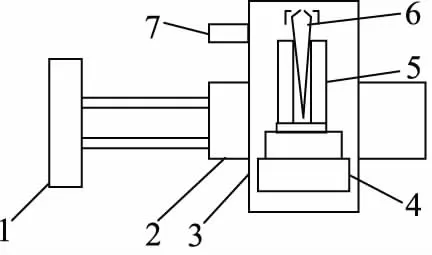

主要功能将指甲钳体移出检测设备,刃口合格的指甲钳体送入研磨流水线,刃口不合格的指甲钳体进入不合格品箱,具体如图7、图8所示[8-9],气动控制回路如图9所示。

1.固定板 2.出料气缸 3.刃口检测位置定位座4.摆动气缸 5.夹臂 6.指甲钳体 7.光电传感器图7 刃口检测机构位置结构图

1.步进电机 2.同步滑台直线模组 3.连接板 4.连接板5.夹料气缸 6.手指气缸 7.气爪图8 指甲钳体移出机构结构图

图9 指甲钳体移出机构气动控制回路

在图7中,指甲钳体进入检测线时钳体面是不一致的,为保证后续刃口研磨加工的一致性,需要让有商标的钳体面朝左,PLC根据检测位置2图像是否有商标的判别结果,控制摆动气缸是否带动夹臂使指甲钳体翻转180°。当刃口图像采集完毕后,由于出料气缸活塞杆固定,出料气缸缸体带动其上的固定板向左运动。步进电机通过直线模组带动夹料气缸向右运动,出料气缸向左运动到位时,夹料气缸向右到位,且刚好位于图7中指甲钳体上方,手指气缸带动气爪将指甲钳体夹紧,夹料气缸活塞缩回到位,步进电机通过直线模组带动夹料气缸向左运动,若是合格品,则直接送入研磨机流水线,若刃口不合格,则送到位于检测设备和研磨机之间的不合格品收集箱。图7中的光电传感器将信号给PLC,使得出料气缸向右运动,回到刃口检测位置。

1.4 钳体外观缺陷检测机构

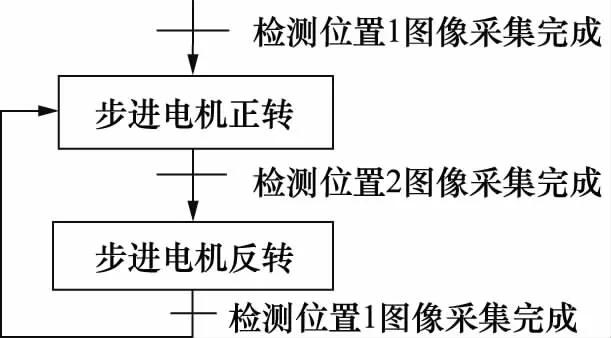

主要功能是机器视觉产品(即图像摄取装置)抓取指甲钳体面、刃口的图像数据,并由处理单元(图像处理软件)进行判别,把判别结果送给PLC设备。在满足生产效率,同时兼顾经济性,采用高速直线模组带动1个摄像头对指甲钳体的2个面进行图像采集,固定1个摄像头对钳体刃口进行图像采集,具体如图10所示[10]。当指甲钳体在检测位置1、2间移动时,步进电机正反转带动摄像头1进行快速移动,使得摄像头1的移动与钳体的移动保持同步[11]。

1.检测位置1 2.不合格品推料气缸1 3.检测位置24.不合格品推料气缸2 5.检测位置3 6.光源 7.摄像头28.步进电机 9.高速直线模组 10.摄像头1图10 钳体外观缺陷图像采集机构结构图

指甲钳体的锈斑、划痕、刃口缺失等在外观缺陷在采集的图像上显示为暗色,而其他区域为光亮色。在图像处理软件中先设定3张标准的指甲钳体图像,对每张图像划定3个区域,对每个区域内的暗色区域大小、面积、连续性、差异范围等进行设置,图像采集软件会自动对实际采集的钳体图像与标准图像进行对比,若超过差异范围,判定不合格,输出信号0给PLC,若在差异范围内,判定合格,输出信号1给PLC,同时将判定结构显示在液晶屏幕上[12],如图11所示。

图11 指甲钳体图像处理判断结果

2 软件平台设计

PLC、HMI在生产过程自动化方面发挥着越来越重要的特点。根据检测系统对PLC输入、输出点数的需求,选择FX2N-64MT-D型PLC作为系统控制核心。

2.1 PLC软件设计

各传感器、按钮的输出信号送入PLC,经运算判断后,PLC控制各气缸电磁阀、电机接触器等,控制气缸、电机完成相关动作,具体流程如图12~图14所示[13-15]。

图12 钳体移动机构软件流程图

图13 图像采集机构软件流程图

图12中,启动信号由PLC根据伸缩气缸和升降气缸的活塞缩回到位磁性开关信号、导料槽末端光电传感器信号、图像处理软件信号等综合判断后输出的一个信号;图13中,图像采集完成信号由图像处理装置发给PLC。当在HMI上点击“启动”按钮后,系统开始启动运行,当按下“停止”按钮后,系统完成相关动作后停止运行,点击“急停”按钮后,系统马上停止运行。

图14 钳体移出机构软件流程图

2.2 HMI软件设计

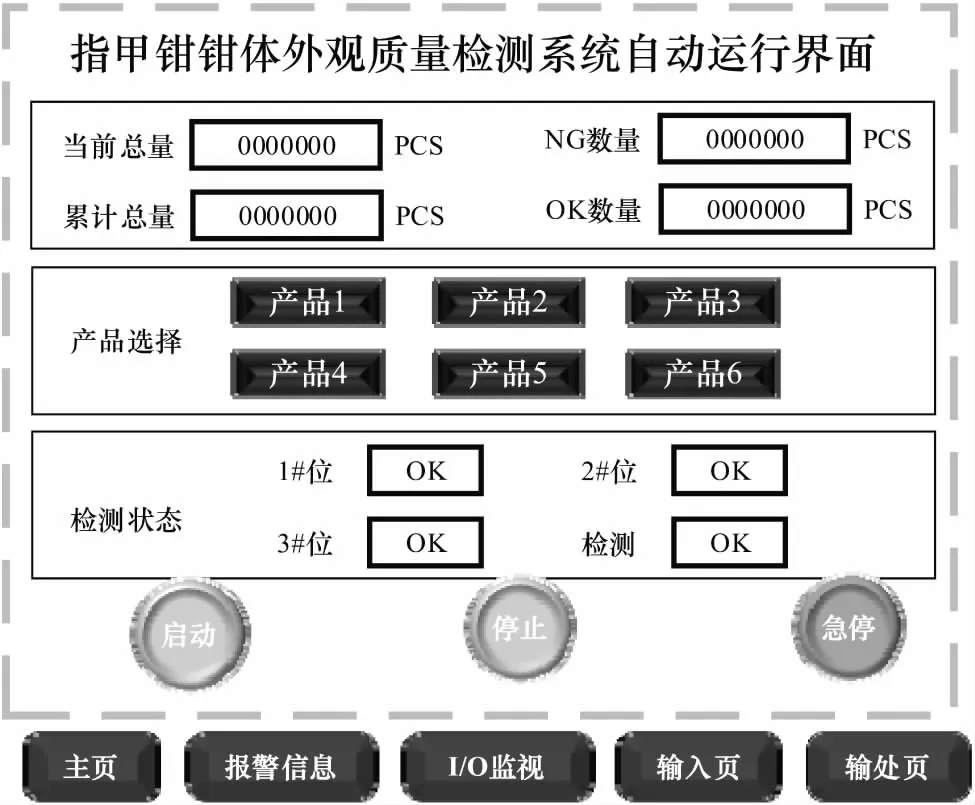

根据产品需求,采用威伦触摸屏作为人机交互接口,并设计了人机交互界面,设计的自动运行界面如图15所示。

图15 指甲钳体外观质量检测系统自动运行界面

3 测试结果及分析

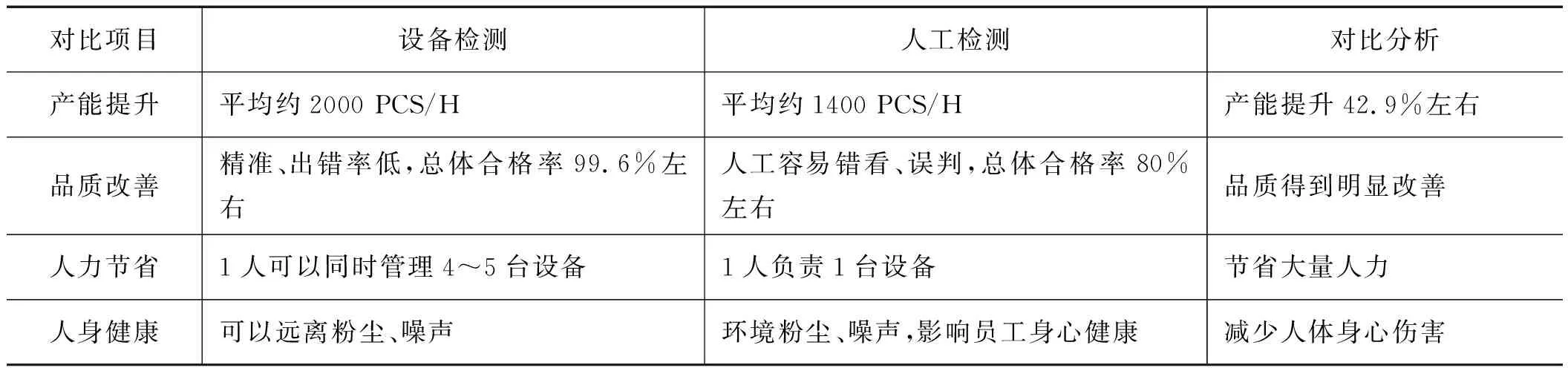

实际检测系统实物如图16所示。将编制好的PLC程序和HMI程序分别通过数据线下载到PLC控制器和触摸屏中。点击HMI界面的启动按钮,系统进自动运行状态。该系统已应用,设备与人工的对比情况如表1所示,设备屏幕显示情况如图11所示。

表1 设备检测与人工检测对比情况

图16 指甲钳体外观缺陷检测系统

可以看出,相比指甲钳体的人工检测而言,采用自动化设备检测在生产效率提升、品质改善、人力节省、人身健康等方面具有明显的优势。同时通过更换振动盘和修改图像处理软件判定标准的方式,可适用于不同规格、且用研磨机磨口的指甲钳体外观缺陷检测,应用效果良好,符合设计要求。

4 结论

(1) 用人工的方式进行指甲钳体外观缺陷进行检测,在生产效率、人力成本、人身健康、品质管理等方面存在诸多缺陷,且不符合目前制造业向自动化、智能化转型的发展;

(2) 采用机器视觉进行指甲钳体外观检测,并用PLC控制整个系统的运行,HMI进行人工交互,自动化程度高,操作方便简单,产品适应性强,数据显示直观;

(3) 基于PLC、机器视觉、气动、高速模组等技术的指甲钳体外观缺陷检测系统,在提高产品质量、提高生产效率,降低成本,减少对人的身心健康危害方面具有积极的作用,具有良好的经济效益和社会效益。