综采工作面风压测定及采空区瓦斯渗漏分析

廖清发

(淮河能源集团煤炭开采国家工程技术研究院,安徽 淮南 232001)

采空区瓦斯涌出是造成工作面风流瓦斯浓度超限,影响工作面安全生产的主要因素之一[1],尤其是在高瓦斯和突出煤层的综采工作面,采空区往往积聚大量瓦斯,其瓦斯涌出量占采煤工作面瓦斯涌出量的比例大(一些工作面高达40%~60%)[2]。采空区漏风也是煤矿安全生产的重大隐患之一。由于漏风可造成采空区煤炭自燃、引起有害气体侵入作业场所、造成矿井有效风量不足等重大隐患[3]。通过分析采空区与工作面的风流能量的关系,了解邻近采空区与工作面的风压差与风流状态,可以针对性的对邻近采空区的风压进行控制,降低其压差,从而降低综采工作面的瓦斯隐患威胁,防止回风巷及回风隅角瓦斯超限[4-5],保障工作面安全生产。

1 工作面概况

207工作面回风巷长4739 m,胶带巷长4547 m,工作面倾向长279 m,留保护煤柱150 m,可采走向长4366 m。207胶带巷为工作面主运输巷,西南侧为实体煤,靠工作面内侧布置带式输送机,207辅运巷为工作面辅助运输巷,位于207胶带巷东北侧,207辅运巷东北侧为209工作面(尚未开采);207工作面胶带巷与辅运巷间留35 m煤柱,平均每500 m施工一个联络巷;原205辅运巷作为207工作面回风巷,沿205采空区布置,中间留设35 m隔离煤柱。

图1 工作面位置

2 工作面风压测定与分析

2.1 测点布置

依据207综采工作面回采期间的通风系统,确定风压测点布置[6]:

①工作面进风隅角→②9封闭墙→③8封闭墙→④7封闭墙→⑤6封闭墙→⑥5封闭墙→⑦4封闭墙→⑧3封闭墙→⑨2封闭墙→⑩回风顺槽与采区回风巷交口。

2.2 大气参数测定

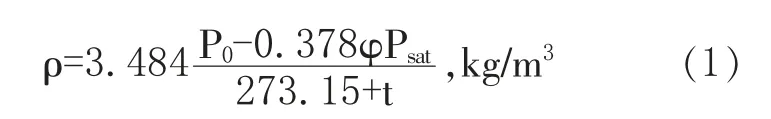

采用BJ1型精密气压计与风扇干湿球温度计,对绝对大气压、干度、湿度等相关大气参数进行测定,并由(1)式计算测点间平均空气密度,大气参数见表1。

式中:ρ为空气密度,kg/m3;P0为大气压力,kPa;t为空气温度,℃;φ为空气相对湿度;Psat为饱和水蒸汽压,kPa。

表1 大气参数测定记录

2.3 巷道断面积、风量测定

采用高、中、低速风表与皮尺、标杆,对测点途径的巷道断面积、风量进行测定,风量、风速与断面积关系见式(2),测定结果见表2。

式中:Q为测点风量,m3/s;S为测点巷道断面积,m2;V为测点断面的平均风速,m/s。

2.4 风压测定

沿风流方向1、2两测点间通风阻力(风压),可用式(3)计算:

式中:Pb1、Pb2为分别为测定仪器在1、2测点的读数,Pa;Pa1、Pa2为测定仪器在1、2测点测定时基点仪器相应的读数,Pa;ρ1、ρ2为分别为1、2两测点的空气密度,kg/m3;V1、V2为分别为1、2两测点的风速,m/s;g为重力加速度,m/s2;z12为1、2测点间的标高差,m;ρm12为1、2两测点间的空气平均密度,kg/m3。

本次风压测定以测点1为基准点,设置为0,其他测点记录为与该点的相对位压,即两点间的位压差。为负值是因为风流的方向是由高风压处流向低风压处。测定结果见表2。

2.5 封闭墙压差测定

对测定路线的密闭墙压差进行了测定,测定结果见表2。

表2 巷道风量、相对位能及密闭墙、风门压差记录

3 风压测定分析

各测点测定数据表明,207综采工作面的邻近采空区具有较高的风压,分析此采空区可能具有漏风点。由于207综采工作面各密闭墙内外压差普遍为内大外小,压差均在150 Pa以上,压差很大,因而邻近205采空区将向207工作面和回风巷呈现“出气”状态。风流从采空区流入回风巷。207工作面回风巷与采空区间预留35 m煤柱,煤柱漏风可能性小,分析漏风点主要为采空区与工作面之间的煤柱密闭墙。

4 采空区瓦斯渗漏分析及采取的措施

通过207工作面压能测定可以发现,邻近205工作面老空区内外压差较大,最大值达到了350 Pa,甚至高于工作面进出口压差,说明邻近205工作面老空区具备和采区主要巷道连通的通道。老空区中不断有新风供入,同时通过与207工作面采空区以及各密闭墙沟通,由于采空区内通常含有高浓度的瓦斯气体,瓦斯将向207工作面回风涌入,使得207工作面的回风隅角和回风巷瓦斯浓度增高,带来瓦斯异常涌出和瓦斯超限隐患。因而,一方面需要加强207综采工作面回采过程中的瓦斯隐患治理;另一方面,需要对邻近采空区的漏风进行控制,建议严格密闭墙挂牌管理,每班定期巡查各密闭墙密封情况,发现漏气立即采取堵漏措施,防止采空区瓦斯由密闭墙向工作面回风巷渗漏。当采空区压差大于工作面回风巷压差时,对封闭墙内气体进行连管抽采(密闭墙预留有抽采管道),降低其压差,防止采空区瓦斯由密闭墙向工作面回风巷渗漏,从而降低对207综采工作面的瓦斯隐患威胁,保证通风系统稳定。