304不锈钢表面冷喷涂TC4钛合金涂层性能研究

王治中,黄国胜,邢路阔,李相波,马 力

(1.中国石油大学(华东),山东 青岛 266580)(2.中国船舶重工集团公司第七二五研究所青岛分部 海洋腐蚀与防护国防科技重点实验室,山东 青岛 266101)

冷喷涂又称冷气动力喷涂(cold gas dynamic spray,CGDS),是指以高压气体加速喷涂颗粒使其达到音速以上,在相对较低的温度下冲击基体形成涂层[1,2]。20世纪80年代,苏联科学家在进行超音速风洞负载粒子流实验时偶然发现,粒子达到或超过一定速度后,对基体材料的冲蚀作用变为沉积作用[3]。基于此提出了冷气动力学喷涂的设想,并成功地制备出多种金属涂层。由于冷喷涂的工艺温度较传统热喷涂低,故具有许多优点,如:①不存在氧化、合金烧损和晶粒长大现象;②不存在稀释现象;③可喷涂热敏感材料和活性金属材料;④无残余应力,可制备高结合强度厚涂层;⑤喷涂纳米材料时,不发生熔化和相变。经过30多年的发展,冷喷涂技术在世界各国已经形成了初步应用,在涂层制备和部件修复领域显示出明显的优势,特别是在制备钛合金等热敏感、易氧化的金属材料涂层和修复层时,具有独特的优势[4,5]。

不锈钢材料具有优异的耐均匀腐蚀性能,但在氯离子含量较高的海洋环境中点蚀风险极大,限制了不锈钢的进一步应用。而钛合金由于钝性特点,在含氯离子的腐蚀环境中兼具优良的耐均匀腐蚀和抗点蚀性能,是海洋环境中理想的耐蚀材料。国外开展的关于钛合金冷喷涂涂层制备技术的研究较多,并已在防腐领域和部件修复领域显示出巨大的应用价值[6-8]。但由于钛合金本身的高弹性、高韧性和钝化性,其粉末颗粒的变形容易不充分,从而导致涂层内部孔隙较大,对于冷喷涂钛合金涂层,其孔隙率通常会大于5%[9,10]。李文亚等[11,12]甚至利用该特性制备出孔隙率在15%以上的多孔涂层。然而,这种特性会同时导致涂层的密实性降低,甚至形成穿透性孔隙,使钛的防腐特性不能被充分利用。研究表明[13-16],提升喷涂工艺可以有效解决上述问题。粉末能否形成涂层,主要取决于颗粒撞击基体的速度能否超过颗粒沉积所需的临界沉积速度(Vcr)。由文献[17]知,当喷涂粉末与基体为同种材料时,气体加热温度将直接影响涂层与基体的结合性能以及涂层的微观形貌。靳磊等[14,15]通过数值模拟与实验,研究了不同温度下TC4钛合金粉末沉积在TC4钛合金基材表面所形成的涂层的性能,发现随着温度上升,冷喷涂TC4涂层的孔隙率降低,涂层与基体的结合强度增大。但是关于不同载气温度下,在不锈钢表面冷喷涂TC4涂层的相关研究还比较匮乏。

本研究采用冷喷涂方法在304不锈钢表面制备TC4涂层,采用扫描电子显微镜分析涂层的组织结构特征,并利用电化学方法测试涂层对不锈钢的防护性能,分析TC4涂层的耐蚀性,以探寻提升TC4涂层性能的途径。

1 实 验

1.1 实验材料

实验所用基体材料为φ25 mm×30 mm的304不锈钢棒材。制备涂层所用的TC4钛合金粉末由德国H.C.Starck公司提供,外观呈规则的球形,表面较为光滑,如图1a所示。粉末粒径大部分在25~45 μm之间,粒径分布如图1b所示。TC4钛合金粉末化学成分(质量分数,w/%):Fe≤0.30,C≤0.10,N≤0.05,H≤0.015,O≤0.20,Al 5.5~6.8,V 3.5~4.5,余量为Ti。

1.2 喷涂方法和工艺参数

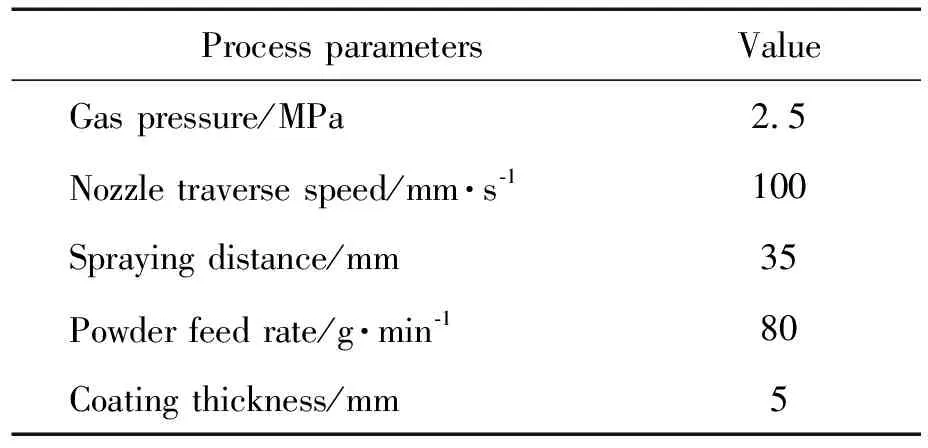

喷涂前首先使用280#粗砂纸打磨并清洗304不锈钢试样表面。采用自制的冷喷涂设备进行喷涂。分别在400、500、600 ℃ 3种温度下制备涂层,相应的涂层试样分别标记为1#、2#、3#。冷喷涂所采用的工艺参数如表1所示。

图1 冷喷涂用TC4钛合金粉末的形貌和粒径分布图Fig.1 TC4 titanium alloy powders used for cold spray: (a)morphology; (b)diameter distribution

表1 冷喷涂TC4涂层工艺参数

1.3 微观分析及电化学性能测试

微观分析包括喷涂态和抛光态试样的表面状态观察、涂层成分分析以及抛光态涂层横截面的微观形貌和结构观察。微观形貌观察采用ZEISS ULTRA 55场发射扫描电子显微镜(SEM),操作电压20 keV;能谱仪(EDS)型号为OXFORD X-Max。计算涂层孔隙率时,先用Photoshop软件对涂层表面和横截面照片进行阈值分割,再利用Image-Pro Plus 6.0图像分析软件统计获得。

按照GB/T 8642—2002《热喷涂:抗拉结合强度的测定》要求测试涂层结合强度,试样数量为3个。将涂层表面打磨平整,用E7胶将其与加载块粘接,然后在万能材料试验机上用拉伸法测试其结合强度,加载速率为1.8 mm/min。试样断裂后,记录结合强度值,并利用扫描电镜观察断裂面形貌特征。

割取边长10 mm的正方形涂层试样、304不锈钢试样和TC4钛合金试样,用无水乙醇洗净。将铜导线用锡铅焊在试样一侧,并用环氧腻子封装,露出另一侧作为工作电极,工作面积为1 cm2。

电化学测试在R273电化学工作站进行,采用三电极体系,工作电极分别为打磨至镜面的TC4涂层、304不锈钢和TC4钛合金,辅助电极为铂铌丝,参比电极为饱和甘汞电极。动电位极化曲线的扫描速度为0.2 mV/s,扫描范围为-0.5 V~+0.5 V(vs.OCP)。采用C-View软件进行曲线拟合。

2 结果与分析

2.1 涂层形貌分析

图2为冷喷涂TC4涂层试样的宏观形貌。图3为不同喷涂温度下制备的TC4涂层试样喷涂态的表面微观形貌。由图3可以看出,涂层表面粗糙,颜色呈灰色,没有黑色和发蓝等现象,说明涂层在冷喷涂沉积过程中没有发生氧化。由于冷喷涂涂层是由粉末发生强烈的塑性变形后堆积而成,所以观察到涂层表面有起伏状,颗粒有明显的扁平化并发生碎裂,同时也可以看到,在涂层边缘有部分结合不理想的缺陷,并有孔隙存在。另外,涂层中部分颗粒的变形程度不是很大,甚至未发生变形,仍保持准球形状,出现这种情况的原因比较复杂,有可能是撞击到边缘颗粒形成缓冲,或是颗粒自身相较于形成的涂层硬度较大,抑或是涂层在形成过程中绝热剪切失稳导致硬度较小,后续颗粒直接嵌入涂层中所致。

图2 不同温度下冷喷涂TC4涂层试样的宏观形貌Fig.2 Macro-morphologies of specimens cold sprayed TC4 coating at different temperatures:(a)400 ℃; (b)500 ℃; (c)600 ℃

图3 不同温度下冷喷涂TC4涂层试样的表面微观形貌Fig.3 Surface micro-morphologies of specimens cold sprayed TC4 coating at different temperatures:(a)400 ℃; (b)500 ℃; (c)600 ℃

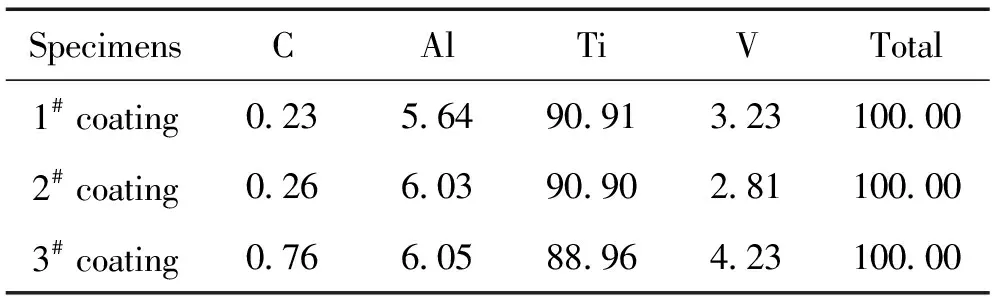

表2为冷喷涂TC4涂层的能谱成分分析结果。由表2可以看出,在涂层中没有检测到氧元素,说明涂层材料未被氧化。

表2 冷喷涂TC4涂层的能谱成分分析结果(w/%)

Table 2 EDS analysis results for elements content of cold sprayed TC4 coating

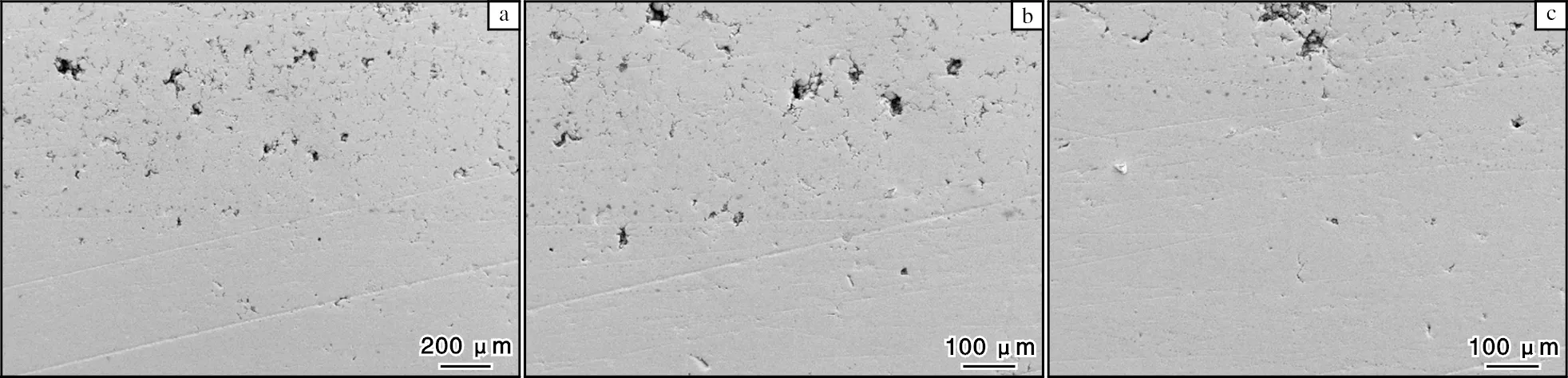

图4为不同温度下冷喷涂TC4涂层表面的抛光态形貌。由图4可以看出,变形较大的TC4粉末颗粒破碎和扁平化的程度很充分,颗粒之间紧密地粘结在一起形成涂层,未变形的颗粒嵌入到涂层表面,周围粘附有一些破碎的颗粒,与涂层之间形成一定的结合。对充分变形粉末和未变形粉末进行了能谱分析,结果显示其成分相对于初始粉末没有发生变化。虽然能谱分析只能作为半定量方法,但也可以断定,涂层材料沉积过程中的氧化程度非常低。以上分析表明,在相同的工艺参数下进行冷喷涂,直径近似的TC4钛合金粉末的变形率是不同的,大部分粉末发生了破碎和变形,但仍有部分粉末保持球形状态夹杂在涂层中。

图4 不同温度下冷喷涂TC4涂层试样的表面抛光态形貌Fig.4 Polished morphologies of specimens cold sprayed TC4 coating at different temperatures:(a)400 ℃; (b)500 ℃; (c)600 ℃

图5为TC4涂层试样横截面抛光后的微观形貌。由图5可以看出,涂层横截面形貌比较致密,部分位置存在孔隙。对涂层表面和横截面的多个位置进行孔隙率统计分析,经计算得到不同试样涂层表面和横截面的孔隙率,见表3。从表3可以发现,随着喷涂温度的升高,整个涂层的孔隙率呈下降趋势,当温度为600 ℃时,涂层的孔隙率下降明显。这是由于当冷喷涂系统的工作温度升高时,喷涂颗粒会“软化”、塑性变形率更大,从而使颗粒在撞击基体时扁平率更高、涂层更加致密。观察涂层横截面形貌,发现涂层内的粉末颗粒之间仍存在较明显的分界面。在靠近基体的部位,颗粒的扁平化较为充分,涂层孔隙少;而靠近涂层表面的部位孔隙较多,且较大的孔隙只出现在靠近涂层表面一侧,与孔隙率测量结果相吻合。这是因为粉末颗粒在沉积过程中,后续粉末的冲击对先沉积的粉末起到夯实作用,由于夯实过程特别迅速,导致绝热剪切失稳,在变形颗粒间则形成扩散,且使得内部未变形的颗粒也发生形变,如图6所示。因此,变形程度较小的颗粒大多存在于靠近涂层表面的一侧,而在接近基体的部位,基本观察不到未变形的球形颗粒。

图5 不同温度下冷喷涂TC4涂层试样的横截面微观形貌Fig.5 Cross-sectional micro-morphologies of specimens cold sprayed TC4 coating at different temperatures: (a)400 ℃; (b)500 ℃; (c)600 ℃

表3 冷喷涂TC4涂层表面及横截面的孔隙率

Table 3 Surface and cross-sectional porosities of cold sprayed TC4 coating

图6 冷喷涂TC4涂层形成示意图Fig.6 Formation diagram of cold spraying TC4 coating

2.2 涂层的结合特征

冷喷涂TC4涂层经结合强度测试后的表面断裂形貌如图7所示。试验中,3个平行试样的断裂位置均在涂层和基体的界面之间,可认为测试得到的结合强度值即为涂层与基体间的结合强度,且可以由此推断出,TC4涂层的内聚强度值大于涂层与基体之间的结合强度。从试样断裂面的形貌可以看到,涂层中TC4颗粒发生变形、扁平化的特征非常显著,涂层在基体表面留下了大量的粘附物质,其他部分呈冲击形成的弹坑状,说明TC4颗粒在变形和后续撞击的过程中,边缘发生了部分的熔化现象,但是测试后没有发现相变。这是因为TC4粉末颗粒以一定速度撞击304不锈钢基材时,会发生强烈的塑性变形,当颗粒的变形度超过1 000%时,在颗粒中心点外围与基体之间产生不稳定剪切力,促使颗粒外围形成绝热剪切失稳区域(ASI),从而使颗粒与基体产生冶金结合[18,19],如图8所示。而颗粒与基材接触的中心点附近,由于产生剪切力的角度较小(相当于只存在静压力),无法形成绝热剪切失稳区域,使得粒子与基材之间只存在简单的“粘接”[20],因此在进行涂层结合力测试时,基材表面残留的粘附物质是颗粒与基体发生冶金结合的部分。同时,在涂层侧也可以观察到有粘附物质存在,进一步说明基体和涂层间存在冶金结合。这种现象证明了本实验选择的工艺参数是合理的,沉积的涂层与基体有很好的结合。

图7 不同温度下冷喷涂TC4涂层经结合强度测试后拉脱面的形貌Fig.7 Morphologies of TC4 coating and substrates after pull off strength test:(a)400 ℃,substrate;(b)500 ℃,substrate;(c)600 ℃,substrate;(d)400 ℃,TC4 coating; (e)500 ℃,TC4 coating;(f)600 ℃,TC4 coating

图8 304不锈钢基材表面冷喷涂TC4颗粒沉积示意图Fig.8 Diagram of single TC4 particles deposited on 304 stainless substrate by cold spray

表4为实验测得的各平行试样涂层与基体之间的结合强度。从表4可以看到,冷喷涂TC4涂层与基体的结合强度值均高于18 MPa,涂层结合性能良好。

表4 冷喷涂TC4涂层与304不锈钢基体的结合强度

Table 4 Bonding strength of cold sprayed TC4 coating with 304 stainless substrate

2.3 TC4涂层的耐蚀性能

室温(25 ℃)下,利用动电位扫描法分别测定TC4涂层、TC4钛合金和304不锈钢在3.5%NaCl溶液中的极化曲线,结果见图9。从图9可以看到,TC4涂层试样与304不锈钢基体的自腐蚀电位相当,二者自腐蚀电位均为-0.24 V左右。从极化曲线的趋势可以看到,TC4涂层与基体都存在明显的强极化区和钝化区,基体的强极化区曲线更为平缓,涂层存在明显的钝化过渡区;在相同的电解溶液中,涂层发生钝化的时间滞后于基体。利用C-View软件对极化曲线进行Tafel拟合,拟合结果如表5所示。从表5可以看到,TC4涂层自腐蚀电流密度远低于304不锈钢,说明涂层耐腐蚀性能良好,能够提高不锈钢材料在海洋环境中的耐点蚀性能。

图9 TC4涂层、TC4钛合金和304不锈钢基体的极化曲线Fig.9 Polarization curves of cold sprayed TC4 coating,TC4 titanium alloy,and 304 stainless substrate

表5 TC4涂层、TC4钛合金和304不锈钢基体的极化曲线Tafel拟合结果

3 结 论

(1)提升喷涂温度可以降低TC4涂层表面的孔隙率,但是降低程度非常有限,仅从8.85%降至7.98%;涂层横截面的孔隙率明显低于表面孔隙率,在600 ℃下制备的涂层孔隙率仅为2.07%,且结合强度可达到20 MPa左右。

(2)冷喷涂法制备的TC4涂层的腐蚀速率略高于TC4钛合金,其自腐蚀电流密度远低于304不锈钢,可以大幅降低不锈钢在海洋环境中的点蚀风险。

(3)在相同的工艺参数下喷涂,粒径相似的TC4钛合金粉末的变形率并不相同,部分颗粒仍保持粉末状态的球形夹杂在涂层中。涂层致密性存在较为明显的梯度现象,靠近基体的涂层密度明显高于表面。