油田机采系统节电挖潜优化管理

冯微(大庆油田有限责任公司第三采油厂)

1 问题提出

第二油矿管理各类机采井1 384 口,开井生产油井的机采设备依靠电力拖动来运转,全矿机采设备每年的耗电量1.4×108kWh,占全矿总耗电量的二分之一。采油矿要有效降低油田机采系统耗电量,达到厂有关节电管理要求,必须注重机采设备电力拖动环节的优化管理,开展有针对性的节电活动,这既是油田资源节约的主要途径,又是油田生产成本降低的客观需要。为此,2015年以来,将机采设备用电管理作为节能降耗关注的重点,通过注重构建双套运作网络、实施双推科技手段、推行双增管理措施、探索双新节电途径的“四双”管理,积极探索节电途径,优化机采系统节电挖潜各项工作,降低机采设备耗电量,成效非常显著[1]。

油田机采系统举升用电,既是耗电大项,又是节电挖潜的重点,开展降低油田机采系统耗电活动,势在必行。全矿多方面耗电展开分析,确认节电挖潜优化管理的主攻方向。近年以来,我们第二油矿耗电量逐年递减,但随着原油产量的递减,吨液耗电量越来越高,每年都超出厂要求的吨液耗能指标。为了找出油田耗电的主要点项和节电挖潜的关键环节,对2015 年全矿耗电量进行统计与分析。全年机采系统举升用电14 842.0240×104kWh,占全矿耗电总量的50.84%。因此,油田机采系统举升用电,既是耗电大项,又是节电挖潜的重点,开展降低油田机采系统耗电活动,十分必要[2]。

2 主要做法

2016年以来,第二油矿围绕降低机采系统耗电量,积极探索节电新手段、研发节电新技术,推行油田机采系统节电挖潜优化管理模式,通过“四双”管理,见到了显著的节电效果。

2.1 构建双套运作网络,优化机采系统节电挖潜管理主体

油田机采系统管理具有点多面广的特点,持久开展机采系统节电挖潜工作,需要构建相应的运作网络加以管理。2016 年以来,构建双套运作网络,优化节电挖潜管理主体,在油田机采系统节电挖潜管理上做精细管理工作。

1)构建节电挖潜管理网络。持久开展油田机采系统节电工作,需要构建必要的节电挖潜管理网络,持续高效组织节电挖潜工作。构建矿、队两级管理人员在节电挖潜管理上紧密融合、在节电技术攻关上紧密结合、在节电效果分析上紧密配合的节电挖潜管理网络,确保了机采系统节电管理的系统性与连续性、创新性与高效性。

2)构建电能防窃管理网络。构建采油队油井班组与保卫队能源监查班组在窃电隐患治理上相配合、在窃电风险防控上相联合、在防窃技术研发上相结合的电能防窃管理网络,累积治理盗电问题295 井次,研发防窃电技术2 项,应用防窃电管理方法5项,有效减低了机采系统窃电井次,降低了机采系统电能流失[3]。

2.2 实施科技手段,优化机采系统节电挖潜技术效果

优化机采系统节电挖潜技术是实现节电突破性的主要途径。2016年以来,实施节电科技手段,优化了机采系统节电挖潜技术。以降低抽油机井电能消耗为重点,开展功率法调平衡技术研究,在抽油机调整平衡的过程中同步录取抽油机上、下行功率,计算功率平衡率。在达到电流平衡后继续根据功率法调平衡进行调整,直至抽油机达到最节能的状态。当电流平衡率达到85%~100%时,消耗功率并未降到最低,而是随着功率平衡度的不断上升,消耗功率仍在缓慢下降,这说明电流平衡率85%~100%并不是最佳的节能运行状态,仍有可根据功率平衡调整的余地,1 口井欠平衡状态时比过平衡状态时,年多耗电0.858 5×104kWh。根据数次试验初步认为,电流平衡率在95%~115%,最为节能[4]。

具体实验过程选用了“多参数测试仪”来对试验数据进行测量和录取。该仪器可对抽油机一个冲程的上、下行功率进行分别测量并计算功率平衡率;可对一个冲程的电动机所做的正功和负功进行分别测量并计算冲程耗电量和冲程发电量,同时该仪器在输入平衡块数量、平衡块重及平均位置后,可根据目前的平衡情况提出调整建议,并对调整后的效果进行预测。

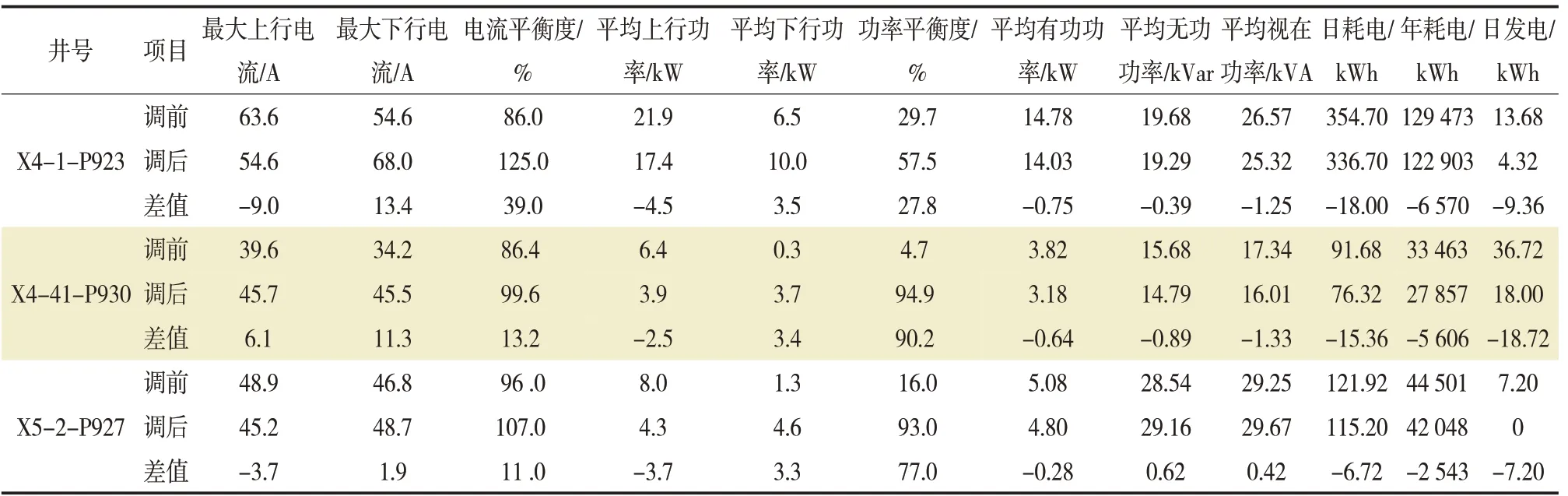

选取了3口电流平衡已在要求范围内,但功率平衡较低的井进行了调整试验,从功率不平衡调整至功率平衡,3口井调前调后对比情况见表1。以上3 口井在调前都已达到了电流平衡的要求,但从节能角度出发,并未达到理想的运行状态,仍有调整的余地。调整到功率平衡后,3 口井的消耗功率都有所下降,耗电量有所减少。

功率法调平衡试验19 口井之后,不但提高了机采设备平衡参数的精确度,还达到节能的目的,年节电16.311 5×104kWh。在210 口油井推广应用,年节电156×104kWh。

2.3 推行双增管理措施,优化机采系统节电挖潜具体方式

优化机采系统节电挖潜方式是实施快、见效快的主要节电途径[5]。2016 年以来,我矿实施“双推”节电科技手段,优化了机采系统节电挖潜的具体方式。

1)增加举升方式转换井数。经过全面调查之后,我矿抽转螺9 井次,平均沉没度由397.39 m 上升到554.03 m,平均泵效由40.53%上升到90.28%,平均单井措施前日耗电量为252.72 kWh,平均单井措施后日耗电量为103.73 kWh,年累积节电48.943 2×104kWh。目前全矿共实施间抽124口井,通过摸索制定个性化的间抽方案,并根据实际情况及时进行间抽时间调整。执行间抽的单井月耗电由间抽前的5 555.45 kWh 下降到2 342.02 kWh,平均单井月节电3 212.43 kWh。

2)增加节能技术应用类型。安装高转差电动机。配置20 台高转差电动机,该节能装置有两种额定功率,分别为37 kW 和45 kW,通过手动调整电动机转速来调节抽油机井冲速。为此,选取调参困难的抽油机井进行安装,在上半年全部安装到位,安装该电动机后单井年节电0.6×104kWh;增装三功率电动机。平均单井系统效率为29.89%,四区六队平均单井系统效率为23.6%,低于全矿平均水平6.29个百分点;把四区六队作为低系统效率治理示范区,增装节能技术产品,在四区六队安装了17 台三功率电动机,安装后全部运行在最小功率档,平均单井装机功率下降了12 kW,平均单井消耗功率由7.1 kW 下降到6.3 kW,平均单井年节电0.700 8×104kWh。四区六队系统效率为27.87%,比上年的23.57%上升了4.3%。

表1 3口井调前调后对比情况

3 取得效果

2016年以来,第二油矿创新、推行以“机采系统节电挖潜优化”管理为内容的油田管理模式,全矿见到了较好的节电效果。

1)确保了耗电量指标不超。2016 年全矿耗电量为28 455.19×104kWh,与年计划的指标值29 646×104kWh 对比,节电1 190.81×104kWh;2017年全矿耗电量为26 773×104kWh,与年计 划指标28 355×104kWh对比,节电1 582×104kWh。两年全矿节电2 772.81×104kWh,创出了建矿以来节电管理工作的最好水平。

2)创出了良好的社会效益。通过油田机采系统节电挖潜的优化管理,不但消除了机采系统参数不合理问题,还有效提升了油田节能管理水平,更重要的是全面规范了采油矿的机采系统耗电管理工作,形成了具有精细管理特色的机采井节电管理方式,这种新的管理模式具有在油田推广应用价值[6-8]。

3)取得了显著的经济效益。2016—2017 年,通过优化油田机采系统节电管理,累计创经济效益630.215 7 万元,扣除各种投入费用75.382 3 万元,取得经济效益554.833 4万元。

4 结论认识

1)节电管理网络化。通过构建节电挖潜管理网络,对采油矿机采系统节电挖潜工作实行精细化运作、规范化管理;通过构建电能防窃管理网络,加大油田机采系统电能防窃管理力度、打击程度,深挖节电潜力和降低电能流失的双项管理工作确定到人、指定到位,具有网络化节电管理特点[9]。

2)节电挖潜技术化。围绕机采井节电进行技术研发、推广与应用,以机采井耗电最少状态为优化主题,推广与应用个性化无功补偿节电技术,研发、推广功率法调平衡节电技术,在节电技术创新上多挖潜,不但取得了显著的节电效果,还展现了油田机采系统节电挖潜的技术性[10]。

3)节电效果最大化。推行增加举升方式转换井数、增加节能技术应用类型的“双增”管理措施,优化机采系统节电挖潜方式;探索冬季节电挖潜新途径,探索功率平衡调整新参数,优化机采系统节电挖潜手段。通过多点位、多措施、多手段优化节电挖潜工作,实现了油田机采系统节电效益最大化。