富水圆砾地层地下连续墙成槽施工技术研究

范礼彬 ,许原骑 (中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

1 工程概况

本文以杭州某地铁车站为例,该地铁车站位于富阳金桥北路与高桥西路交叉口,车站为地下两层站标准车站,车站长 196.0m,基坑宽 21.7m,深约16.1~16.7 m;端头井段基坑宽25.8m,深18.01m。本站开挖过程涉及1-1杂填土、1-2素填土、2-1粉质粘土、2-4圆砾、9-4圆砾、21b全、强、中风化花岗岩;车站底板主要位于21-b3强、中风化花岗岩层,围护结构采用800厚地下连续墙,嵌固深度约3m,采用2道混凝土支撑。地墙成槽范围内圆砾层厚度较厚,厚度约为10m,上覆图层杂填土厚度约为3m。

2 工程地质

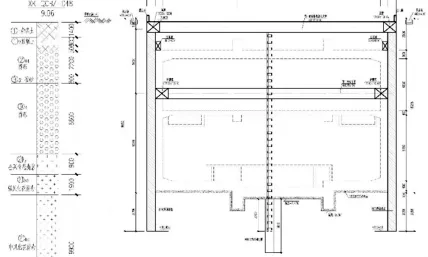

根据地勘资料表明,该场地属冲湖积平原区(Ⅵ-4)地貌,地貌单元单一,现状地面略有起伏,现状地面高程7.90~10.00m。杂填土:杂色、灰色、灰黄色,松散,干~稍湿。圆砾层:灰黄、褐黄色,饱和,密实。卵砾石含量50%~65%左右,其中卵石含量30%~35%左右,砾石含量20%~30%,粒径一般为0.2~4cm,个别大于8cm,该层层底局部为卵石。磨圆度较好,多呈亚圆形、椭圆状,粘粒含量约5.5%,局部粘粒含量较大,充填物具粘着性,土体级配差,分选性差。工程地质横剖图详见图1。

图1 工程地质横剖图

3 成槽施工方案

该车站圆砾层厚度较厚,厚度约为10m,在地下水位之下,透水性较强,且上覆土层较薄,地墙施工需要穿过厚度10m左右的圆砾层,根据地勘资料该圆砾层卵石含量多、颗粒较大、填充物较少,具有自稳性较差的特点。地墙成槽过程中容易发生塌孔现象,容易导致地墙成槽质量问题[1-3]。

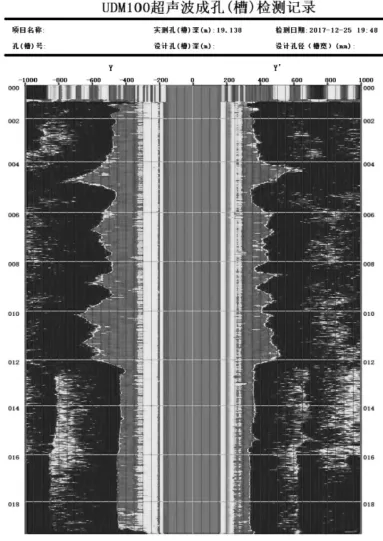

图2 超声波成孔检测结果

针对该地质特点,地墙成槽过程初期,主要采用控制泥浆比重,成槽工艺,主要包括:地墙成槽新浆比重为1.07,粘度25s,再生泥浆的新浆掺量为35%~40%,比重1.2,粘度27s;成槽过程中控制水头的起伏,保持水头不超过30cm;控制抓斗的提升速度,放慢成槽速度,减少槽内泥浆波动,利于槽壁稳定。

现场严格控制成槽泥浆比重和成槽速度,地墙依然存在严重的塌孔情况,详见图2。根据检测结果可知,地墙塌孔范围主要在圆砾层范围内,且表层也存在较严重的塌孔。地墙充盈系数在1.2~1.3之间,充盈系数较大,混凝土超灌严重。

4 槽壁加固方案

针对地墙成槽过程中塌孔情况较为严重,且圆砾层采用搅拌桩加固效果不好的问题,拟采用袖阀管或旋喷桩进行加固,现场对上述2种加固方案进行了试验[4-5]。

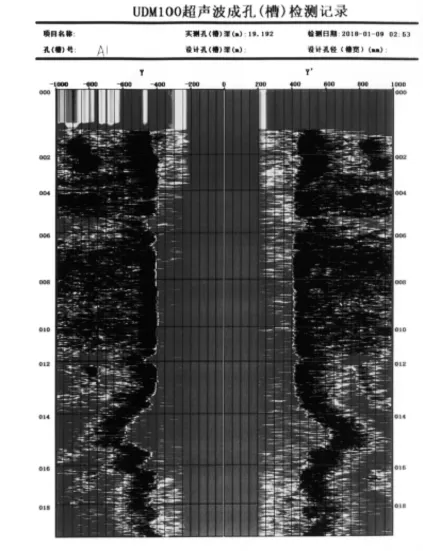

采用袖阀管注浆时,为了节约成本采用定量注浆,水泥掺量:圆砾层段加固480kg/m,圆砾层以上段加固200kg/m;水玻璃用量:圆砾层段水泥浆体积的15%,圆砾层以上段水泥浆体积5%;注浆压力0.3~0.5MPa;水灰比1:1。扩散半径:500mm;引孔孔径:φ158mm;相邻间孔距:1000mm;孔中心距导墙边距离:500mm;根据试成槽超声波检测结果可知,采用袖阀管注浆加固时,对槽壁稳定有一定的加固作用,但存在局部的塌孔,详见图3。

图3 袖阀管加固后超声波成孔检测结果

图4 旋喷桩加固引孔

采用旋喷桩加固时,水泥掺量:圆砾层段加固土体重量的25%,圆砾层以上加固土体重量的15%;水玻璃用量:圆砾层段水泥浆体积的15%,圆砾层以上段水泥浆体积5%;泥浆压力25~30MPa;提升速度 20~25cm/min;转速10~15r/min;空气压力 0.7MPa;水灰比1:1。孔径:φ800mm;引孔孔径:φ158mm;相邻间孔距800mm;桩中心距导墙边距离:450mm。由于圆砾层松散不稳定,之间没有粘接力,很容易塌孔,引孔工作在圆砾层段遇到极大的困难,因此施工时必须采用根管引孔的方法进行施工。管材选用脆性较大、喷浆时容易破裂的PVC管(直径110mm),详见图4。

图5 旋喷桩加固后超声波成孔检测结果

根据试成槽超声波检测结果可知,采用旋喷桩引孔槽壁加固时,对槽壁稳定性控制较好,塌孔情况较少,充盈系数为 1.05~1.08,详见图 5。

后期开挖过程中对地墙的鼓包情况进行开挖验证,对于未采用加固的地墙,鼓包情况较为严重,最大鼓包达到2.5m左右,详见图6。对槽壁加固地墙进行开挖验证,进行槽壁加固地墙鼓包普遍减少,墙面较为平顺,存在局部小范围鼓包。

5 结语

针对富水圆砾地层,采用控制泥浆比重、成槽速度以及必要时采用槽壁加固能够有效的保证地墙的成槽质量,确保地墙止水性和安全性,主要小结如下:

①应适当调整泥浆重度,尽量提高泥浆液面的高度,及时补浆以保证槽壁的稳定;

图6 未加固地墙鼓包严重

②单元槽段宽深比的大小影响土拱效应的发挥,宽深比越大,土拱效应越小,槽壁越不稳定,反之,槽壁稳定好;

③周边环境较好时,可采取降低地下水位措施能有效提高成槽槽壁稳定性;

④采用旋喷桩槽壁加固可有效提高富水圆砾地层稳定性,保证成槽质量。