氧化铁可见光光电催化材料改性研究进展

孙 财,高 莹,张 静

(辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001)

人类社会进步依赖于能源,然而在人类社会飞速发展的进程中,能源开采和利用不当造成了能源浪费与短缺,同时给人类赖以生存的环境造成了污染,这使能源短缺和环境污染成为亟待解决的问题之一。如何以廉价、易得材料来解决现存的能源短缺和环境污染问题是新时期的研究目标,同时也是实现能源与环境绿色持续发展的根本保障。

太阳能具有储量丰富、清洁安全、经济环保等优点,因此太阳能的转化与利用引发科研工作者极大的兴趣[1-3]。随着太阳能转化与利用技术的发展,以太阳能驱动的半导体光(电)催化反应将有望改善能源化工行业对化石能源的依赖[4-6],从而实现低成本、低能耗、环境友好的化工生产。半导体光催化是当光子能量大于半导体禁带宽度能量的光照射时产生光生电子和空穴,电子与空穴传输至半导体表面参与化学反应,将吸收的光能转化为化学能。然而,光催化剂电子-空穴的快速复合制约了光催化技术的应用[7-9]。如何高效降低光生电子-空穴复合率,提高光催化活性,成为研究的热点。光电催化是以光催化为基础,将太阳能转化为化学能的储能反应,通过外加偏压电场有效抑制光生电子-空穴复合,为治理当今环境污染和减少化石能源使用提供了新思路。

目前,在半导体光电催化领域,研究的典型半导体催化剂是TiO2,但是其禁带宽度为3.2 eV[10],只能被紫外光激发,但是在太阳能光谱中紫外线所占的比例仅为5.0%,因此对太阳能的低利用率限制了TiO2的实际应用。相比之下,Fe2O3具有储量丰富、无毒、稳定、价廉等特点,且Fe2O3带隙窄,其可见光响应最大波长为580 nm,在太阳能光谱中可见光所占的比例高达43.0%。因此,Fe2O3成为具有良好的可见光响应的半导体光电催化材料,其在光电催化领域的研究备受关注。在可见光辐照条件下,半导体价带电子吸收光能跃迁至导带,产生的光生电子-空穴经外加偏压电场(或经半导体/电解液构建的内建电场)分离后,光生电子迁移至光阴极,在光阴极表面与溶液中的离子发生还原反应,n型半导体Fe2O3光阳极表面聚集的空穴则与溶液中的离子发生氧化反应[11]。理论上,Fe2O3将16.8%的太阳能转化为氢能[12]。然而,Fe2O3作为光电催化剂自身还存在许多缺陷,例如能带位置、导电性差、空穴传输距离短、光生电子和空穴复合快等,Fe2O3太阳能转化效率最高仅为0.6%,远低于理论值[13],限制了Fe2O3的大规模应用。

为进一步促进Fe2O3可见光光电催化剂的实际应用,需要针对性地改进其自身存在的缺陷。近年来,研究者从上述问题入手对其进行研究,并取得了可喜的研究进展。本文针对Fe2O3可见光催化剂在光电领域的应用研究现状进行了综述,重点概述了制备方法(水热法、喷雾热分解法、化学气相沉积法、原子层沉积法等)与改性方法(“结”构建、掺杂、形貌调控等)对Fe2O3光电性能的影响,为提高Fe2O3光电催化效率提供思路和实践借鉴。

1 制备方法

1.1 水热法

水热法是合成纳米氧化铁光电极最常用的方法[14],是指以水为溶剂,高温高压条件下在密封的压力容器中进行化学反应,在基底表面形成羟基氧化铁(FeOOH)前驱体,经高温焙烧处理得α-Fe2O3,如图1所示。制备过程中通过调变水热温度、水热时间、模板剂种类及用量等,可合成不同形貌的FeOOH前驱体,最终得到不同形貌的α-Fe2O3。L.Li等[15]通过一步水热法将α-Fe2O3纳米棒均匀地生长在掺杂氟的二氧化锡透明导电玻璃(FTO)基底上,纳米棒的长度约为500 nm。J.Deng等[16]通过水热法将FeOOH纳米线前驱体生长在沉积了TiN薄膜的FTO玻璃上,经焙烧制备了由(55±5)nm的Fe2O3纳米棒组成的TiO2/Fe2O3异质结光电极,TiO2/Fe2O3异质结光电极电流密度为1.79 mA/cm2(1.23 V vs.RHE),是Fe2O3光电极电流密度的2.1倍。

图1 水热法制备氧化铁光电极示意图[14]

1.2 喷雾热分解法

喷雾热分解法是指将含Fe3+和OH-的前驱体溶液经雾化器雾化后,由载气喷向热FTO基板上,溶剂挥发后,溶质在FTO基板上热解形成α-Fe2O3。该方法制备纳米α-Fe2O3具有工序简单、原料组分损失小、化学计量比容易控制、产物粒径分布均匀的特点[17-18]。S.S.Shinde等[19]采用喷雾热分解法在FTO基底上合成了Al掺杂的α-Fe2O3纳米棒,该纳米棒的平均直径为170 nm,纳米棒紧密均匀地黏附在FTO基底上。G.Heidari等[20]采用此方法合成了粒径为40 nm的α-Fe2O3球形颗粒,且球形颗粒均匀附着在FTO基底表面。

1.3 化学气相沉积法

化学气相沉积法是将含有构成薄膜元素的反应物蒸气和载气引入反应室,反应结束后,在基体上形成所需的薄膜材料[21]。该方法沉积的薄膜层具有结构致密、沉积性好、能与基体牢固结合等优点。S.Li等[22]采用常压气相沉积法制备了Ti掺杂的α-Fe2O3超薄薄膜光阳极材料,在9 mW/cm2光照射下,其电流密度为 80 μA/cm2(0.6 V vs.Hg/Hg2Cl2),在360 nm和400 nm光照下的光电转化效率分别为15.4%和7.2%。C.W.Wang等[23]首先采用化学气相沉积法将FeOCl纳米板沉积在FTO导电玻璃上,对其焙烧得多孔纳米板α-Fe2O3光电极。α-Fe2O3多孔纳米板长度约为60 nm,其光电流为0.33 mA/cm2(1.23 V vs.RHE),紫 外 -可 见 光 谱(UV-vis)和电化学结果表明,α-Fe2O3多孔纳米板具有很强的光捕获能力和电荷传输性能。

1.4 原子层沉积法

原子层沉积法是一种基于表面气相化学反应的薄膜沉积技术,可以将反应前驱体物质以单原子膜的形式一层层地沉积在基底上。利用原子层沉积的自限制性和互补性可控制薄膜的成分和厚度[24],同时制备复杂基底表面沉积薄膜,如图2所示。J.R.Avila等[25]采用原子层沉积法合成了不同厚度的α-Fe2O3薄膜,结果表明,厚度为5、14 nm的α-Fe2O3薄膜在水氧化反应中没有光电流响应,而厚度为19 nm的薄膜光电流达到0.1 mA/cm2(1.75 V vs.RHE)。Y.Zhang等[26]采用原子层沉积法在多孔阳极氧化铝膜(AAO)模板上制备了高度有序的Fe2O3纳米管阵列。Fe2O3纳米管长度为 30 μm,管壁厚度为(20±2)nm,很好地保持了AAO模板的形貌。

图2 原子层沉积技术的机理示意图[24]

1.5 电化学沉积法

电化学沉积是在电场的作用下,电解池中阴极发生还原反应,阳极发生氧化反应,使电解质溶液中的离子沉积在阴极或阳极表面,形成镀层或薄膜的过程[27]。电化学沉积法通过调控电流大小、溶液pH、沉积时间和离子浓度等控制镀层或薄膜的厚度和结构。该方法具有操作简单、成本低、制备温度低、可大面积沉积等优点[28]。

由于阴、阳电极发生的反应不同,电化学沉积法又分为阴极电沉积法和阳极电沉积法。阴极电沉淀法以Fe3+为铁源,在碱性电解质溶液中,Fe3+与OH-反应生成FeOOH沉积在基底上形成FeOOH薄膜,在酸性电解质溶液中,Fe3+被还原为Fe沉积在基底上形成铁膜,然后对沉积了FeOOH薄膜或铁膜的基底进行热处理得到α-Fe2O3光电极。H.Choi等[29]采用阴极电沉淀法,在含有FeCl3和H2O2的电解质溶液中,通过两步沉积考察了制备α-Fe2O3薄膜的最佳工艺条件。结果表明,当第一步沉积电压为-0.05 V和沉积时间为30 s,第二步沉积电压为-0.25 V和沉积时间为150 s时,获得的α-Fe2O3薄膜的光电流密度最大为0.28 mA/cm2(0.5 V vs.SCE)。A.Mao等[30]以AAO为模板,在酸性电解质溶液中,采用两种不同的阴极电沉积方式,如图3所示,合成了不同形貌的Fe2O3。一种是利用电沉积将Fe纳米棒直接生长在AAO模板上,将其热处理后,采用NaOH溶液去除AAO模板,最终制得纳米棒Fe2O3电极;另一种是先将导电聚苯胺(PANI)纳米棒电沉积在AAO模板上,在80℃干燥过程中,因聚苯胺(PANI)体积缩小,PANI与AAO模板之间形成空隙,然后将Fe沉积在PANI与AAO之间的空隙中,对其进行热处理并采用NaOH溶液去除AAO模板得到纳米管Fe2O3电极。结果表明,与纳米棒Fe2O3电极相比,纳米管结构的Fe2O3光电极具有更高的光量子转化效率和更大的比表面积。

图3 Au基底上合成的α-Fe2O3纳米棒和纳米管的SEM图像[30]

阳极氧化电沉积是在一定的偏压条件下,电解质溶液中的Fe2+被氧化为Fe3+,Fe3+在阳极表面与电解质溶液中的OH-生成FeOOH,再经焙烧得到α-Fe2O3。如 H.Zhang 等[31]以 FeCl2为铁源,采用阳极沉积法合成了α-Fe2O3薄膜,薄膜厚度为200 nm。

2 改性方法

2.1“结”构建

由于Fe2O3光生电子-空穴复合几率高,致使电子-空穴寿命短(<10-12s)[31-33]。利用不同带隙半导体在Fe2O3表面构建异质结,既可以改变半导体催化剂的禁带宽度,同时形成内建电场,有效地促进光生电子-空穴分离,又能拓宽其对可见光的吸收范围。

M.G.Ahmed 等[34]研究了p-CaFe2O4/n-Fe2O3异质结光阳极材料,如图4所示,首先将β-FeOOH薄膜生长在FTO导电材料上,再经两步焙烧形成p-CaFe2O4/n-Fe2O3异质结。在模拟太阳光照射时,p-CaFe2O4/n-Fe2O3异质结光阳极的光电流密度为0.53 mA/cm2(1.23 V vs.RHE),比纯相n-Fe2O3电极高1倍。XPS和EIS的结果表明,p-CaFe2O4/n-Fe2O3之间形成的p-n结促进了电荷载流子分离,电极与电解质之间电荷传递阻抗减小,使其光电流密度增强。K.J.Donald等[35]以FeCl2·5H2O为铁源,采用电化学沉积法合成了α-Fe2O3光电极,再将Zn(NO3)2溶液滴在α-Fe2O3电极上,经500℃焙烧获得α-Fe2O3/ZnFe2O4复合电极。电化学性能结果表明,α-Fe2O3/ZnFe2O4复合电极的光电流密度为0.7 mA/cm2(0.4 V vs.RHE),α-Fe2O3电极光电流密度为0.1 mA/cm2。这是因为ZnFe2O4的价带和导带位置从Fe2O3的价带和导带位置逆向偏移约200 mV,使α-Fe2O3/ZnFe2O4界面上的电子-空穴对有效分离。张丽娜等[36]采用旋涂法制备了ZnO/Fe2O3异质结光电极,光电化学性能分析表明,Fe2O3与ZnO的能带之间形成Type-II型能带结构,有利于促进光生电子-空穴分离与传输,提高ZnO/Fe2O3的光电化学性能。G.Rahman等[37]合成的α-Fe2O3/WO3异质结电极材料也具有很好地促进光生载流子分离性能,因此可以有效提高Fe2O3的光电转化效率。

图4 p-CaFe2O4/n-Fe2O3异质结光电极的能带位置和电荷分离示意图[34]

此外,L.Kong等[38]报道了一种薄层异质结Fe2O3/C-C3N4材料,该材料具有层状α-Fe2O3和碳涂层结构g-C3N4,此薄层异质结光电催化效率分别是Fe2O3/C3N4、α-Fe2O3、g-C3N4的 3倍、16倍、30倍。这是因为此薄层异质结的碳层和致密结构有利于催化剂α-Fe2O3与g-C3N4电子-空穴的分离,其中C对电子和空穴的迁移速率不同,在一定程度上促进了电子-空穴分离和迁移。

由上述研究可知,通过“结”构建可以使光生电子和空穴分别在异相半导体上富集,能够很好地降低其复合几率,进而提高催化剂的光电流密度。因此,采用“结”构建的方法是提高Fe2O3的光电转化效率的有效手段。

2.2 掺杂

掺杂对材料的结晶度、能级结构、电子性质、光学性能具有良好的改善效果,掺杂主要包括金属元素掺杂和非金属元素掺杂。对Fe2O3催化材料而言,金属元素掺杂能够捕获Fe2O3表面的光生电子,成为电子的储存者,使Fe2O3能带结构发生弯曲,因此有效促进光生电子-空穴的分离和抑制电子-空穴再复合。例如,D.Yan等[39]制备了钛掺杂α-Fe2O3纳米棒(Ti-Fe2O3)。结果表明,Ti掺杂有效抑制了α-Fe2O3光生载流子复合,电化学测试发现Ti-Fe2O3光电流密度(1.08 mA/cm2(1.6 V vs.RHE))是纯相α-Fe2O3的21.6倍。D.G.Wang等[40]采用ALD沉积技术将Ti均匀掺入α-Fe2O3纳米棒中,EIS和Mott-Schottky测试结果表明,Ti掺杂的α-Fe2O3载流子密度(1.49×1019cm-3)和平带电位(0.4 V vs.RHE)均高于纯相α-Fe2O3载流子密度(4.05×1017cm-3)和平带电位(0.3 V vs.RHE),Ti的掺杂促使 α-Fe2O3能带结构发生弯曲,提高了α-Fe2O3电荷分离效率,增加了载流子密度。除Ti掺杂外,Sn也用于α-Fe2O3光电极的掺杂改性。Y.C.Ling等[41]发现Sn的掺入提高了α-Fe2O3电极的载流子浓度和导电性,Sn掺杂的α-Fe2O3电极光电性能明显优于纯相α-Fe2O3电极。M.Li等[42]在800℃焙烧条件下,将Sn均匀掺入α-Fe2O3纳米线中,Sn的掺入增加了α-Fe2O3电子受体密度和表面导电性。电子受体密度的增加,使α-Fe2O3纳米线表面能带结构弯曲度增大,进而提高了电荷分离效率。

非金属元素掺杂可以为Fe2O3提供一个额外的受体,促进电子空穴分离与传输,提高光电性能。Y.C.Zhang等[43]通过水热法合成了P掺杂的α-Fe2O3光阳极,光电性能测试发现,光电极在650℃焙烧后,P掺杂的α-Fe2O3光电流密度为2.3 mA/cm2(1.23 V vs.RHE),是未掺杂的 α-Fe2O3光电流密度(0.11 mA/cm2)的21倍。EIS和PFT计算结果表明,α-Fe2O3载流子密度为 1.64×1019cm-3,P 掺杂α-Fe2O3载流子密度为1.01×1020cm-3,这归因于P提供了两个额外电子,使α-Fe2O3载流子密度增加,载流子密度的增加增强了电子迁移,提高了其光电活性。

由上述研究发现,采用元素掺杂的方法,使α-Fe2O3能带结构发生弯曲,提高其电荷分离效率,有效增加了α-Fe2O3的载流子密度,改善α-Fe2O3的导电性能,进而提升了α-Fe2O3的载流子的迁移速率,最终达到提高α-Fe2O3光电催化活性的目的。

2.3 形貌调控

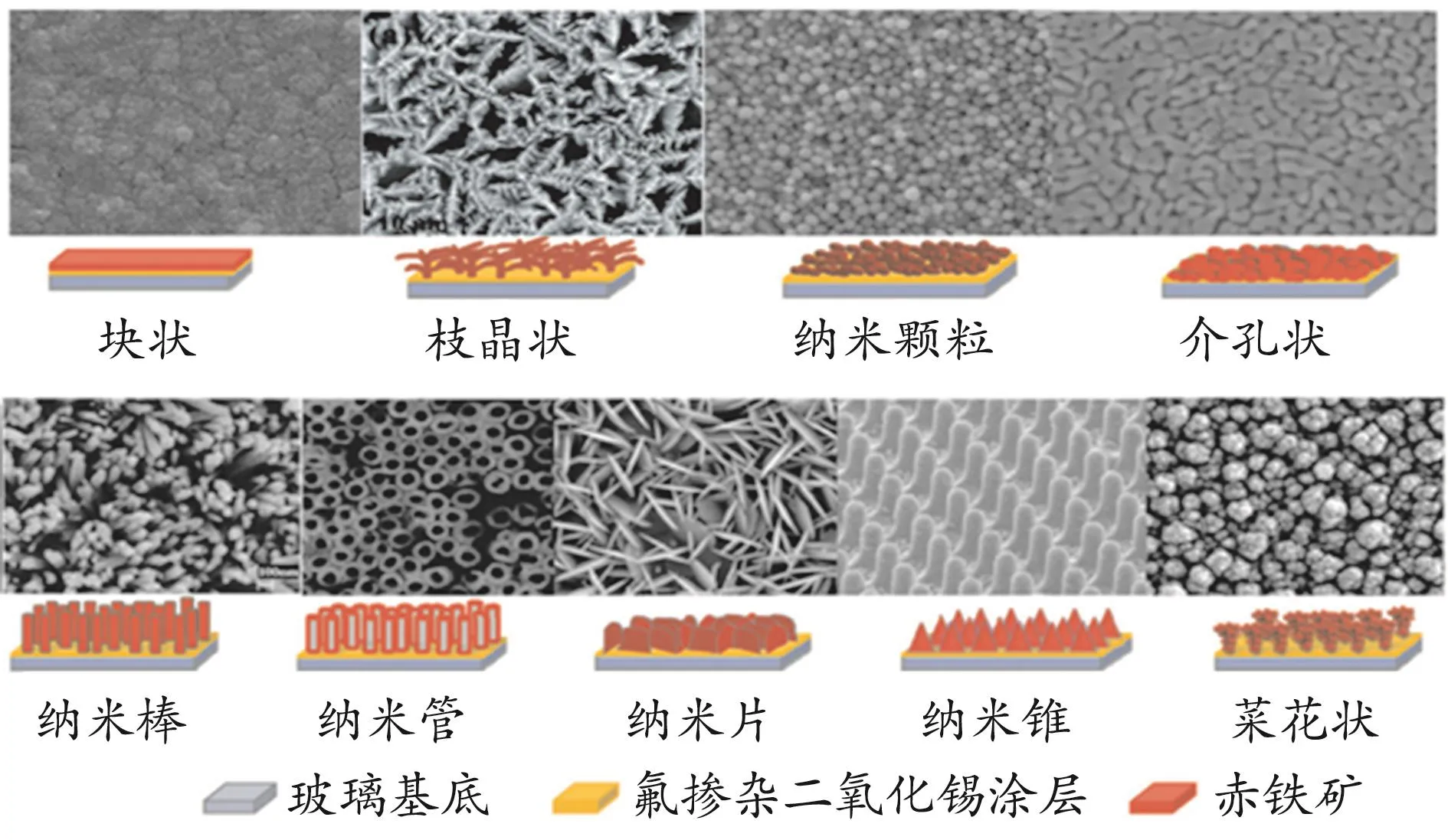

Fe2O3电极的微观结构形貌对光生载流子有效分离和迁移同样存在重要的影响。因此,研究者从Fe2O3形貌调控入手,考察了一维结构、中空结构、多孔结构、三维纳米结构等对Fe2O3光电性能的影响,如图5所示。

图5 在FTO镀膜玻璃基板上生长的不同赤铁矿纳米结构的SEM图像[44]

采用电沉积法制备的Fe2O3为块状,其具有密度大、光生电子-空穴复合效率高、光吸收性强等特点,但没有光生电流响应[45]。采用电沉积法制备的树枝状Fe2O3具有密度大、光吸收较差、电子-空穴复合率高等特点,其光生电流小于0.018 mA/cm2[46]。采用阳极法制备的Fe2O3纳米颗粒具有比表面积大、电子迁移路径长、电极/电解质作用较弱等特点,其光生电流为0.05 mA/cm2[47]。采用溶胶-凝胶法制备的介孔Fe2O3比表面积大,且电极/电解质作用较高,其光生电流可达1.10 mA/cm2[48]。水热法制备的Fe2O3纳米棒和纳米线电导率高,其光生电流可达1.24 mA/cm2[49]。水热法制备的Fe2O3纳米片具有很高的密度和超薄的厚度,其光生电流可达1.40 mA/cm2[50]。采用阳极法制备的Fe2O3纳米管具有厚径比高、壁薄等特点,其光生电流可达1.41 mA/cm2[51]。采用超声喷雾热解法制备的Fe2O3纳米锥具有比表面积高、光吸收能力强等优点,其光生电流高达2.42 mA/cm2[52]。采用化学气相沉积法制备的菜花状Fe2O3具有比表面积大、粒度小、结晶好、多孔等特点,其光生电流高达2.10 mA/cm2[53]。

由上可知,形貌的调控对α-Fe2O3光电性能影响较大,研究者为获得具有更高光电性能的α-Fe2O3催化剂,采用复合、掺杂工艺考察了特殊形貌的α-Fe2O3催化剂的光电催化性能。M.Einert等[54]将中空结构α-Fe2O3与氧化铟锡(ITO)纳米晶体(Φ10 nm)材料复合,制得核壳结构α-Fe2O3/ITO复合电极材料。光电性能测试结果表明,α-Fe2O3/ITO核壳结构电极电流密度(3.90 μA/cm2)是中空 α-Fe2O3电极的 1.15倍,是致密α-Fe2O3电极的1.86倍,这是由于高导电性ITO纳米粒子和α-Fe2O3界面的电荷载流子快速交换,从而抑制了半导体中电子-空穴的复合;中空α-Fe2O3电极的光电流密度(3.40 μA/cm2)是致密结构α-Fe2O3电极的1.62倍,由此说明中空结构α-Fe2O3纳米纤维比致密结构α-Fe2O3纤维具有更高的光电转化效率,这是因为中空纤维优越的比表面积能很好地接触电解质,提高了载流子运输能力。

H.J.Ahn 等[55]以 FeCl3·6H2O 和 H3BO3为原料 ,水热法合成了多孔结构Fe2O3。由光电性能结果可知,多孔α-Fe2O3光电流密度是α-Fe2O3光电流的1.7倍。研究者认为在水热过程中,H3BO3使Fe3+缓慢参与反应,控制了FeOOH纳米棒形成速率,最后得到的α-Fe2O3纳米棒中含有大小约15 nm的结构域,该结构不仅缩短了光生空穴传输距离,还增加了α-Fe2O3的比表面积,有效改善了α-Fe2O3的光电性能。该结构为设计高效赤铁矿基光电催化系统奠定了基础。

综上所述,通过对Fe2O3形貌调控,可以有效缩短电子-空穴传输路径,提高其光电化学性能。构建高长径比的纳米线、纳米棒、纳米管等可缩短载流子到光阳极/电解液界面的距离,降低了光生电子-空穴的复合几率;比表面积较大的Fe2O3催化剂光吸收面积大,光吸收性能强,使得其光电性能好。

3 改性后产氢活性

Fe2O3具有光生电子空穴易复合、电子空穴迁移距离短等缺点,通过调控形貌、掺杂等方式对Fe2O3进行改性,改性后的Fe2O3光电催化产氢性能极大提升。H.Jun等[56]采用原子层沉积法制备了蜂窝形α-Fe2O3光电极,在偏压为1.23 V vs.RHE,光(大气光学质量 1.5 G)照 60 min 后,α-Fe2O3的实际产氢量(1.65 μmol/cm2)为其净光电流理论产氢量(2.20 μmol/cm2)的 75%。A.Boudjemaa 等[57]采用均匀沉淀法制备Fe2O3/碳球复合物。在Na2SO4(pH=7)为电解质的产氢体系中,Fe2O3/碳球的产氢量(370.00 mol/cm2)是纯相Fe2O3的产氢量(146.00 mol/cm2)的2.52倍。P.Kumar等[58]采用电沉积法将Zr4+掺入α-Fe2O3,结果表明,Zr4+掺杂量为2.0%的 Zr-α-Fe2O3的产氢量最高,为 80.00 μmol/cm2(0.6 V vs.SCE),α-Fe2O3的产氢量为 3.92 μmol/cm2。经计算发现,Zr4+掺杂量为2.0%的Zr-α-Fe2O3太阳能转化为氢能的转化效率(1.43%)远高于纯相α-Fe2O3的太阳能转化为氢能的转化效率(0.07%)。D.Chu等[59]首先采用水热法将Zn掺入α-Fe2O3,制备了不同掺杂量Zn的α-Fe2O3(Zn)光阴极材料。结果表明,随Zn掺杂量增加,α-Fe2O3(Zn)的产氢量呈先增后降趋势,3%Zn掺杂的α-Fe2O3(Zn)的产氢量(6.90 μmol/cm2)最大,2% 和 4%Zn 掺杂的 α-Fe2O3(Zn)的产氢量分别为 4.00 μmol/cm2和 5.40 μmol/cm2。

4 结论与展望

Fe2O3禁带宽度窄,是一种可见光响应催化剂,在光电催化领域深受欢迎。为提高Fe2O3的光电性能,可通过“结”构建、掺杂和形貌调控对Fe2O3光电极进行改性,为将来设计廉价、高效Fe2O3基光电催化系统奠定基础。然而,未来Fe2O3在光电催化领域发展仍面临诸多挑战,如Fe2O3光聚合引发效率低、光催化有机合成转化率低以及光电催化应用体系有限等均需要攻关克难。因此,寻求Fe2O3光电催化剂的高效改性方法、拓展Fe2O3光电催化反应体系范围等都将成为Fe2O3光电催化剂制备和应用的研究方向。随着Fe2O3催化剂研究的不断深入,Fe2O3催化性能与催化反应类型进一步提升和拓宽,相信Fe2O3催化剂在未来光电催化领域将有更加广阔的应用和发展前景。