热剪前转辙器导槽的改进试验

姜明洋,曲祥旭

(1.山东恒邦冶炼股份有限公司,山东 烟台 264100; 2.河北工业大学,天津 300401)

0 引 言

在轧钢线上,需要对进入精轧机组PSM(德国西马克的5机架380型三辊机组)中的待轧棒材进行切头、切尾及随时准备将其碎断,以保证精轧机组设备的正常和稳定运行[1-2],这一功能由精轧机组前的组合剪和碎断剪来实现,组合剪包括曲柄模式和回转模式,以此来实现对直径25.4~112.5 mm轧件的剪切,碎断剪用来发生意外时进行碎断。

转辙器在轧件剪切过程中起到了至关重要的作用,为防止切头和切尾剪断的钢头进入到输送辊道中,需要转辙器将待轧件提前导向到废料槽中,剪切完的瞬间通过液压缸迅速将导槽推到轧线的位置,以保证整个过程稳定进行[3,4]。遇到意外情况需要碎断时,通过水平液压缸和竖直液压缸将轧件导入碎断剪中进行碎断,轧线的生产工艺要求生产不同规格的钢材对应转辙器导槽的规格也各不同,然而各种导槽的来回切换严重影响了出钢节奏,甚至容易出现规格不对应而导致轧件撞击剪刃,造成堆钢,对此,笔者通过对转辙器前导槽进行改进,当需要切换不同规格轧件时,不再需要更换导槽,对于保持生产稳定和节约检修时间具有现实意义。

1 转辙器导槽改造前的问题分析

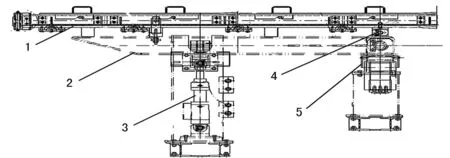

导槽通过销轴固定到底座上,导槽的移动通过竖直和水平两个方向的液压缸推动,如图1所示。剪前转辙器导槽的尺寸共有三种,最大导槽适用待剪切棒材直径范围81~112.5 mm,中间尺寸适用直径范围51~64 mm,最小尺寸适用直径范围为25~40 mm,因此不同尺寸的轧件需要更换不同的转辙器导槽。

图1 转辙器和导槽示意图1.导槽 2.底座 3.液压缸 4.销轴 5.支撑座

改造前转辙器导槽的结构如图2所示。导槽主要包括两边的侧板和内侧的耐磨板,内侧耐磨板通过螺栓锁紧到两边的侧板上,开口度无法进行调整,如图3所示。改造之前存在的问题有:①轧钢线如果有轻微的偏离中心线,会严重磨损两侧的耐磨板而无法进行调节;②轧制不同规格的钢材,需要耗费大量的时间来更换工装,影响生产。

图2 结构示意图

图3 不同尺寸的导槽

2 转辙器导槽改造后的应用效果

对导槽进行改进,将其内侧的耐磨板改成可调节式,在更换不同规格的轧件时,不需要再更换导槽,大大简化了工序步骤,线上熟练工人每次更换导槽需要的时间超过30 min,改造之后,可节省大量的时间,提高了生产效率。改造部位示意图如图4所示。

图4 可调剂侧板示意图1.丝杆 2.螺母 3.定位块 4.螺母 5.内侧耐磨板 6.侧板

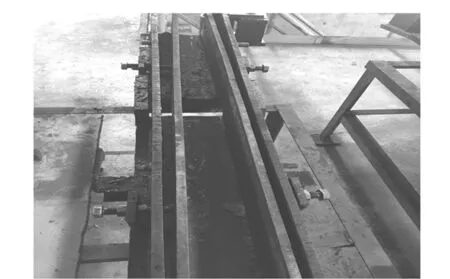

将丝杆通过侧板的圆孔,与内侧耐磨板焊接固定,丝杆另一侧由两个螺母和一个定位块组成,定位块固定到转辙器底座上,通过调节定位块两侧的螺母,可实现内侧耐磨板的位置调节。图中右侧的螺母负责调节耐磨板的位置,左侧的螺母拧紧到定位块上,可锁紧丝杆的轴向位置,从而限制内侧耐磨板的移动。将改造之后的转辙器导槽,运用到生产线上,如图5所示。

图5 改造后导槽示意图

3 拧紧力矩计算

当调节好内侧耐磨板位置后,需要通过两侧螺母锁定其位置,防止发生耐磨板发生晃动,通过对拧紧力矩进行计算,验证操作的可行性。螺栓的公称直径d=24 mm,螺距P=2 mm,则螺纹原始三角形高度[5]为:

H=0.866×P=0.866×2=1.732(mm)

(1)

外螺纹小径为:

(2)

螺纹中径为:

(3)

计算直径为:

(4)

螺栓公称应力截面积为:

=304.13 (mm2)

(5)

螺栓材料的屈服强度为:

σs=114 (MPa)

(6)

拧紧力矩为:

T=K×σs×As×d=0.12×114×304.13×24÷1 000

=99.85 (N·m)

(7)

通过计算,所需力矩满足实际操作要求,说明改进具有可行性。

4 结 语

通过对转辙器导槽结构的设计和改进,使其成为可调节式,尺寸规格可以根据实际生产工艺进行随意调节,改造之前,转辙器内侧耐磨板时常会出现磨损甚至断裂的情况,改造之后,可调节耐磨板的位置,保证钢材不与其产生摩擦。经过统计,由于更换工装每个月更换转辙器浪费的时间大约是250 min,改造之后大约只需要50 min,很大程度的缩短了更换工装所需时间,减少了劳动强度同时提高了工作效率,为提高特钢年产量创造有利条件。