防砂车组生产数据采集监测系统改进设计

刘少杰

(中国石油化工股份有限公司胜利油田分公司油气井下作业中心,山东 东营 257237)

0 引 言

孤东油田现有油水井3000余口,其中每年约有2800口(次)井需要进行作业施工。由于孤东油田油藏埋藏浅,地层胶结疏松,易出砂,90%以上的作业井需要进行探冲砂洗井施工。随着原油开采率的不断增大,特别是经过多年的开采,孤东油区油、气井生产层渗透率大幅度下降,防砂施工已成为目前提高原油产量的最有效措施之一。目前,国内外防砂施工作业正朝着大排量、高砂比、高精度、高自动化的方向发展,防砂设备也逐渐向大功率、多功能和高自动控制方向发展。防砂施工中防砂介质的压力、排量、砂密度值、添加剂比例等重要参数是否符合防砂施工的设计要求,将直接影响防砂施工的效果,是防砂施工中的关键环节,测量系统性能好坏直接关系到施工的进度、施工安全和施工质量。因此,对防砂车组生产数据采集技术进行研究,实时监测、精确控制和调整防砂过程中的各项参数,显得尤为重要。

1 孤东采油厂目前防砂施工过程现状

压力、排量、携砂比是防砂施工主要的工艺参数,但目前孤东特车大队现有的一套防砂车组,投产于2001年,因为缺少仪表车配套不能实现生产数据的采集控制,主要表现在:①压力参数主要来自压力表,施工过程中需要操作人员持续目视监测,而且压力数据只有防砂车组台上操作人员看见,并按照作业人员要求进行压力调整;②排量参数主要通过防砂车组本身的档位排量叠加估算,属于非直接测量数据,其准确性仅凭经验决定;③携砂比参数主要靠作业人员随时调节加砂量和排量控制,也属于非直接测量数据,属于典型的经验数据,准确性不高。因此,除压力参数外,排量及携砂比都不能有准确的量化计量,整个施工过程中的数据调整需要多方协调操作控制,不仅调整响应慢,而且直接影响防砂施工质量,也难以界定施工质量纠纷责任。

2 数据采集与检测系统设计方案

为解决上述问题,特对防砂车组进行了改造,实现防砂施工中压力、流量、砂比等生产数据的采集与实时监测。

2.1 数据采集原理

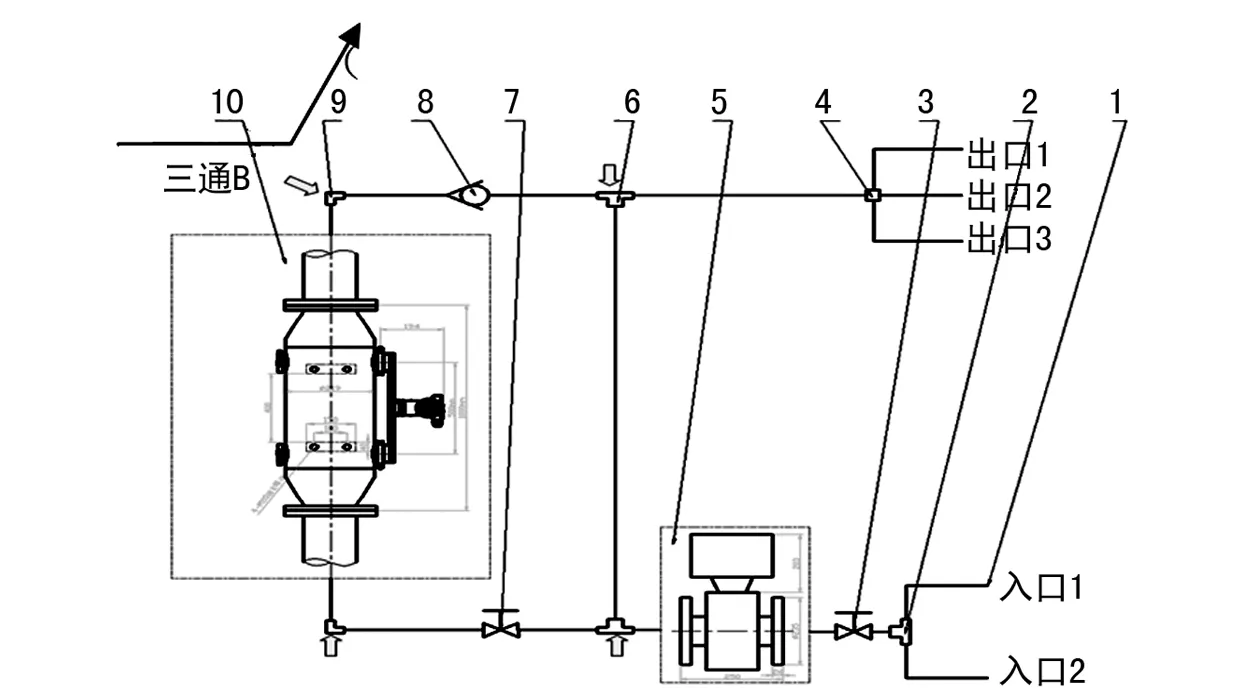

如图1,在低压端(防砂泵车泵入口端)安装携砂比检测装置检测携砂比,安装流量检测装置检测流量。在高压端(防砂泵车泵出口)进行压力检测,采用的检测方式为对防砂泵车压力仪表信号(图1中信号通道A、B、C)进行采集并送入数据监控采集系统处理;其中,对三个防砂泵车压力进行检测,携砂比、流量只检测一个防砂泵车泵入口;携砂比、压力和流量检测信号先送入数据处理装置进行预处理,并通过数据通信模块上传到工控机;工控机由嵌入式工控机、触摸显示屏、稳压电源模块组成,接收来自数据处理装置上传的数据,进行保存与显示;显示系统能够实现多屏显示功能,即显示系统分为操作人员和管理人员两个系统,操作人员显示屏安装在控制柜内,管理人员显示屏为移动笔记本显示,系统通过蓝牙连接。

为提高检测精度,设计增加泵车模拟数据采集功能,提取车辆发动机转速、柱塞泵冲次模拟计算出排量、压力等,数据与安装在混砂车上的传感器检测系统做一比较分析,以便相互参考修正;电源均由车载电源(DC24V)进行供电,为保证电源可靠性与安全,在给控制柜和数据处理装置供电前必须设计一个稳压电源模块。

图1 数据采集原理图

2.2 数据采集流程

防砂液由入口1或入口2处的4英寸快速接头进入,经过三通A进入六英寸管道,经过手动截止阀A,进入流量传感器,对液体流量进行测量;从流量传感器出来的液体,经过三通B转换接头,一部分经手动截止阀B、密度传感器(对液体密度进行测量)、弯头、单向阀到达三通B;另一部分液体经过弯头、单向阀到达三通C。最后在出口1、出口2、出口3处进入防砂泵车(如图2所示)。

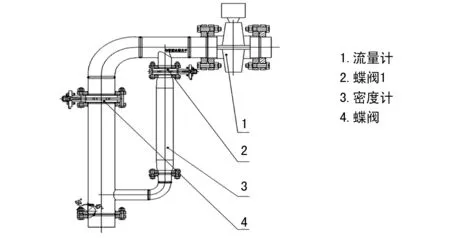

2.3 混砂车结构改造设计

目前,测量密度最常用的变送器为核子测量变送器,此方法检测精度高,但核子密度计不仅本身价格昂贵,而且由于使用放射性材料,一者影响人身安全与环境,二者使用成本也极高,专人专职使用、管理,即使报废也必须永久保管,因此选用了新的密度计,为保护密度计,采用旁路安装的方式,管道的管径较大,但是安装空间有限,选用了比较小的密度计,以确保可以实现改造,同时小的管径导致混砂液不易进去密度计,为此在密度计上的安装管道设置了如图3所示的工艺结构,具体混砂车改造方案如图2所示。

图2 数据采集流程图1.快速接头 2.三通A 3.手动截止阀A 4.变径四通 5.流量传感器 6.三通C 7.手动截止阀B.8.单向阀 9.弯头 10.密度传感器

图3 混砂车改造方案图

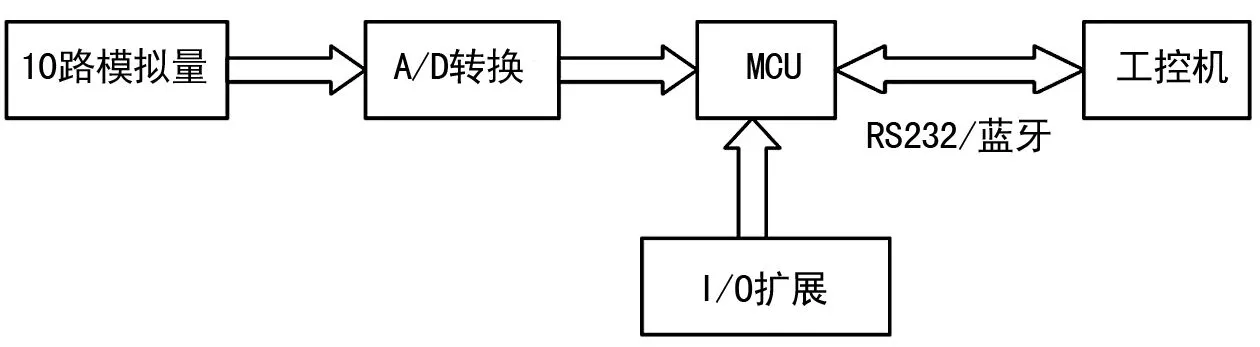

2.4 采集电路设计

采集过程中要求对3路传感器模拟量(16位精度),20路开关量,采集的数据每隔1毫秒,通过串行通讯方式RS232/蓝牙向工控机传送。数据采集与传输一般由信号调理电路,多路开关,采样保持电路,A/D,单片机,电平转换接口,接收端(单片机、PC或其它设备)组成。硬件设计应用电子设计自动化工具,数据采集原理图如图4所示。

由原理图可知,此设计主要分四大部分:模拟量的输入采集,数字量的输入采集,从机向主机的RS232/蓝牙通信,主机显示与控制。本课题传感器数据采集采用定时扫描方式进行,使用单片机内部的Timer定时器产生50 ms的采集时间。

图4 数据采集原理图

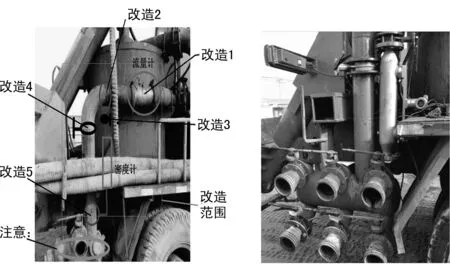

2.5 混砂车改进前、后的结构对比

混砂车改进前、后结构图如图5、6所示。

图5 混砂车未改进前的结构图 图6 混砂车改进后的结构图

3 结 论

(1) 通过完成检测系统的设计,对防砂车系统进行压力、排量、携砂比等工作参数的在线检测与传输,特别是以密度传感器完成携砂比在线检测,彻底改变常规估算检测方法,提高携砂比检测准确性,满足了防砂车组施工过程的实时监测要求。

(2) 传感器装置及安装结构采用一体化设计,便于安装、维护、升级换代。

(3) 建立的数据采集系统能实现在线检测,压力、流量、携砂比参数与实际工况吻合率大于98%。

(4) 控制系统采用嵌入式数据采集板与相关电路设计、程序设计、嵌入式工控机程序设计、触摸屏人机界面设计等,具备了实时处理、显示、传输检测信息的能力,综合实现了控制系统的稳定性、功能性与宜人性。