基于SolidWorks的高速车辆转向架构架研究与试验

雒 琦, 许鹏善, 田 斌, 王咏梅, 闫红强, 牟晓斌

(1.甘肃农业大学 机电工程学院,甘肃 兰州 730070; 2.白银矿冶职业技术学院,甘肃 白银 730900)

0 引 言

随着社会的发展和生活质量的改善,人们对于出行的便利性有了更高更舒适的要求,在此时代发展和市场需求的背景下,作为现在人们出行最便捷且大众化以及货物运输使用最广泛、最可靠的交通工具,铁路运输肩负着我国客货运主要任务的重担。为了适应我国快速发展的经济以及安全、快捷的出行和大批量货物运输的要求,高速车辆的性能提高有着重要的意义。

作为车辆的主要运行部件,转向架用于承载车体重量、保证牵引动力以及传递载荷等[1],主要由构架、一系悬架、二系悬架、轴箱、牵引制动以及轮对等组成,其结构性能的优劣和构架的强度,对于车辆的运行品质、性能以及列车安全和轮轨磨耗有着至关重要的影响,是高速车辆开发运用的关键之所在。

笔者在借鉴国内外对于高速车辆转向架构架开发研究的基础上,设计了一种两轴式转向架构架[2],构架呈“日”字形结构,采用箱型梁焊接方式,充分运用三维设计软件SolidWorks[3]对所设计转向架构架进行三维建模,让其具有结构简单、加工方便、轻量化的特点,在此基础上,对构架三维模型进行有限元[4]强度分析[5],确保构架强度满足高速车辆运行的要求,为铁路运输的快速发展奠定坚实的基础。

1 转向架构架设计参数及三维建模

1.1 构架结构设计及技术参数的确定

构架作为转向架的骨架,将轴箱、弹簧悬挂、牵引、制动装置以及轮对、电机等零部件衔接在一起,整合成一个转向架整体,既承载着车体及各部件的重量,也承受来自各个方向的载荷和传递各种车体与轮轨间的作用力,所以,在设计构架的时候,要选择合理的结构形式、尺寸参数、工艺精度及各附属零部件的安装定位方式,保证构架具有足够的强度以及转向架内部各零部件与构架的相互准确定位与相应的运动关系。

针对本文所设计转向架构架,应满足以下方案要求:

(1) 横梁、侧梁、端梁的结构域连接以及与车体、轴箱的支承结构满足设计要求。

(2) 构架各个零部件的设计符合标准,组装成型的各部分及构架整体完美衔接、结构合理,形状、尺寸满足设计规范。

(3) 构架整体强度经校核,满足高速车辆的运行条件。

(4) 考虑构架的加工工艺,满足设计工艺性的要求。

对于构架的主要轮廓尺寸,依据所设计构架的轴距、轴箱装置、轮对及支座的安装位置等相关技术参数确定,两端梁中心线的间距由基础制动装置所安装的位置确定,两侧梁中心线的间距由轴型确定,其中心线与轴径中心线吻合。构架断面尺寸及壁厚根据转向架承载重量及承受载荷确定,使构架在承重和受力过程中受力均匀、变形量小,另外便于焊接。其主要尺寸参数如表1、2所列。

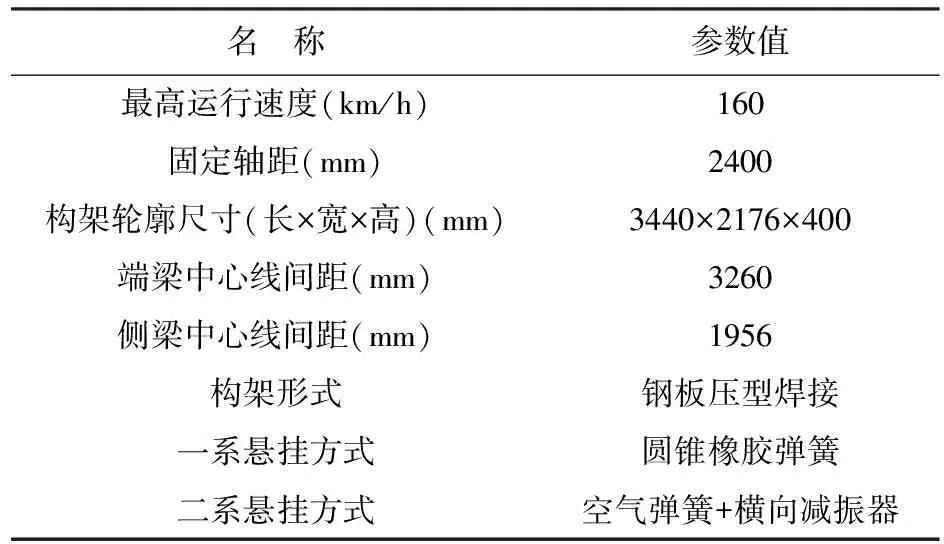

表1 转向架构架主要技术参数

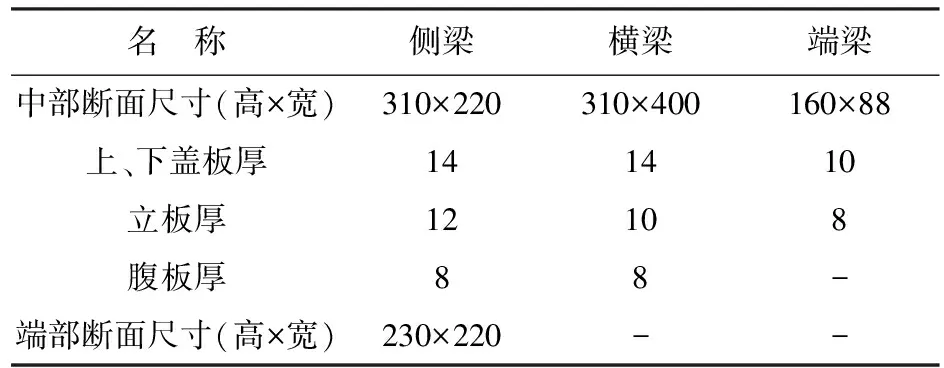

表2 转向架构架断面尺寸及壁厚 /mm

1.2 转向架构架的三维建模

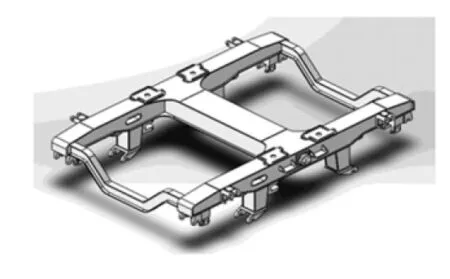

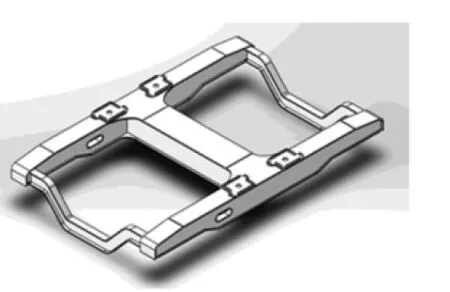

利用SolidWorks三维软件对所设计两轴式转向架构架进行了结构优化并建立了相应三维模型,图1为转向架构架整体三维模型图,图2为转向架构架主要构件三维模型图,从图中可知,构架主要由一根横梁、两根端梁、两根侧梁及附属支座构成,横梁和侧梁选择封闭的箱型结构,端梁采用工字型结构,焊接成的整体构架呈“日”字形。另外,为保证构架的安全性和强度要求,在焊接过程中,主要受力点的焊缝尽量错开,避免应力集中,以及通过加强筋板来增加梁的强度。

图1 转向架构架整体三维图

图2 转向架构架主要构件三维图

2 转向架构架受力分析

前文提到,转向架构架作为支承车体和附属零部件及传递车体与轮轨间的各种作用力的载体,承受来自车体、轮轨以及转向架内部的各种载荷,下面对所受载荷进行计算分析。

(1) 垂向载荷

首先计算作用在转向架上的载荷Fz1:

Fz1=(nb·m0-mt)×9.81(kN)

式中:m0为转向架允许轴重,m0=12 t;nb为每台转向架的轴数,nb=2;mt为转向架自重,mt=6.92 t。

则:Fz1=167.55(kN)

其次计算作用于构架上的载荷Fz2:

Fz2=(Fz1+mt1·9.81)/n0(kN)

式中:mt1为转向架附属零件质量之和,包括构架自重,mt1=mt/2=3.46 t;n0为平行受力构件的计算数目,n0=1。

则:Fz2=201.49(kN)

(2) 斜对称载荷

对于转向架构架,由于轨道的高低不平顺及构架本身原因,引起构架对角受力不均,同时在垂向载荷的作用下,会产生斜对称载荷。经推导,斜对称载荷Fk为:

Fk=(1/4)(2l2z/2l1)[K1·K2/(K1+K2)] (kN)

式中:K1为弹簧刚度,K1=1.535×106N/m;K2为构架扭转刚度;l1为轮对间距之半,l1=746.5 mm;l2为轮对轴径中心线的距离之半,l2=965 mm;Z为车轮上升或下降的值,取为Z=20 mm。

由于K2远大于K1,则:

Fk=6.46K1=9.92(kN)

3 转向架构架有限元仿真分析

3.1 构架有限元分析模型的建立

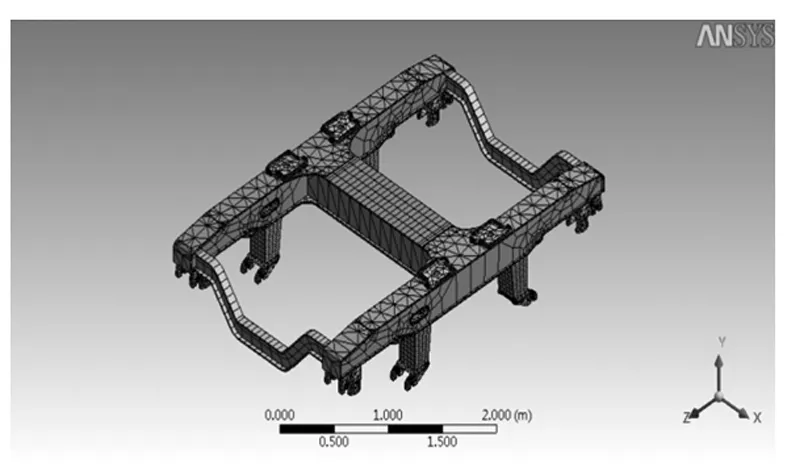

基于ANSYS有限元软件,建立了构架分析模型。由于构架由封闭的箱型梁组成,在建模时可采用薄板单元按实际尺寸创建,网格划分的疏密可依据构架各部分载荷大小及焊缝位置决定。对所设计构架模型网格划分,共有20 225个薄板单元和27 848个节点,如图3所示。

图3 构架的有限元计算网格模型

3.2 载荷施加及结果分析

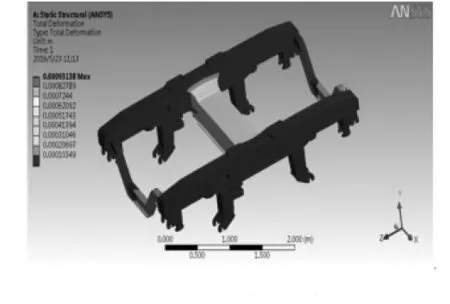

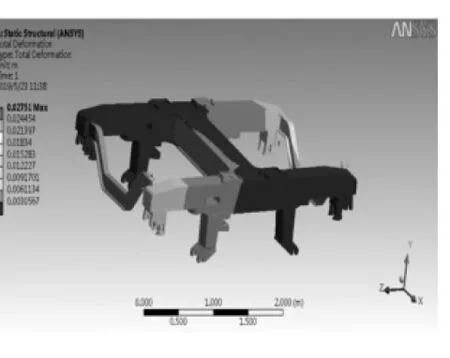

针对所设计转向架构架,在考虑垂向载荷和斜对称载荷工况下,分别进行载荷施加,分析构架的变形情况,其中,垂向载荷施加于构架侧梁弹簧支座及横梁上,斜对称载荷施加于构架两对角位置,其变形云图如图4、5所示。

图4 构架在垂向载荷作用下的变形云图

图5 构架在扭曲载荷作用下的变形云图

通过两种载荷作用下的变形云图分析可知,构架没有出现应力集中的现象,变形量很小。当施加垂向载荷时,应力最大区域出现在横梁与侧梁的连接处,最大应力值为75.0 MPa;当施加斜对称载荷时,最大应力出现在侧梁立板安装座安装处,最大应力值为98.8 MPa。

所设计构架材料采用16 Mn,其屈服极限强度为225 MPa,安全系数为1.65,许用应力[σ]为136.364 MPa,结果对比可知,构架最大应力小于许用应力,变形量也很小,转向架构架的强度满足设计标准,为后期的生产应用提供数据依据。

4 结 语

设计了一种适合我国铁路运输高速发展的转向架构架,构架采用“日”字形箱梁焊接结构,以符合结构简单、轻量化的设计要求,首先确定了构架的结构设计参数,并通过SolidWorks软件建立了构架的三维模型,随后分析了构架的受力情况,并在此基础上应用ANSYS有限元软件分析了在不同载荷加载下转向架构架的变形情况,仿真分析结果显示,转向架构架在垂向载荷和斜对称载荷的加载作用下,其产生的最大应力小于材料许用应力,构架强度满足设计要求,符合应用于高速车辆的强度条件,为今后我国高速车辆转向架构架的优化设计提供坚实的理论基础。