氧化锆探头加热炉易损分析及新探头研制

(中国原子能科学研究院,北京 102413)

1 概述

1.1 氧化锆氧量分析仪探头及工作原理

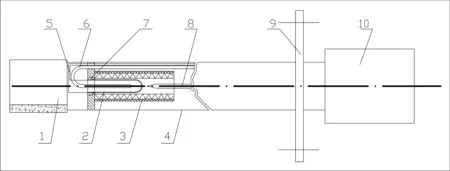

氧化锆氧量分析仪探头(以下简称探头)由过滤器、氧化锆陶瓷元件、加热炉、探头外管、信号引线、标气管、元件法兰、K型热电偶、安装法兰、接线盒组成,如图1所示。

图1 探头结构示意图1.过滤器;2.氧化锆陶瓷元件;3.加热炉;4.探头外管;5.信号引线;6.标气管;7.元件法兰;8.K型热电偶;9法兰;10.接线盒

氧化锆陶瓷元件是探头的核心部件,由其产生电势信号;加热炉将氧化锆陶瓷元件加热到设定的工作温度;热电偶为温度传感器,用来测量加热炉的温度;信号引线将氧化锆元件所产生的电势信号输送到氧量变送器。

在高温下,当氧化锆陶瓷元件电极两侧的氧含量不相等时,氧化锆陶瓷元件便构成一个氧浓差电池,并产生相应氧浓差电势,电势大小与氧浓度之间的关系符合(修正后的)能斯特公式:

E=0.0496TlgP0/Px+E0

式中E为电池氧浓差电动势;T为电池的工作温度(一般为700~800℃),P0为参比侧氧含量(一般采用空气作参比气,氧含量20.95%),Px待测气体中的氧含量,E0为氧化锆元件本底电势。通过电池的电势输出信号就可以计算出待测气体中的氧含量[1]。

1.2 加热炉故障原因、分析及解决途径

目前氧化锆氧分析仪探头用加热炉多为圆柱体藕芯式陶瓷炉体结构,圆柱体中央分布若干通孔,在其通孔(以下简称芯管)中穿入弹簧合金加热丝。这种加热炉烧损现象严重,是直接导致探头故障率高的重要因素[2]。由此,找出加热炉易损原因及提出解决的方法,对减少探头故障率具有较大的现实意义。

文献[3]认为在高温下,接点易发生氧化,尤其在电压变大接点温度突然加大易造成炉丝烧断;文献[4]分析了影响电热元件质量和寿命的因素,特别指出“过热点”是炉丝烧断的主因。

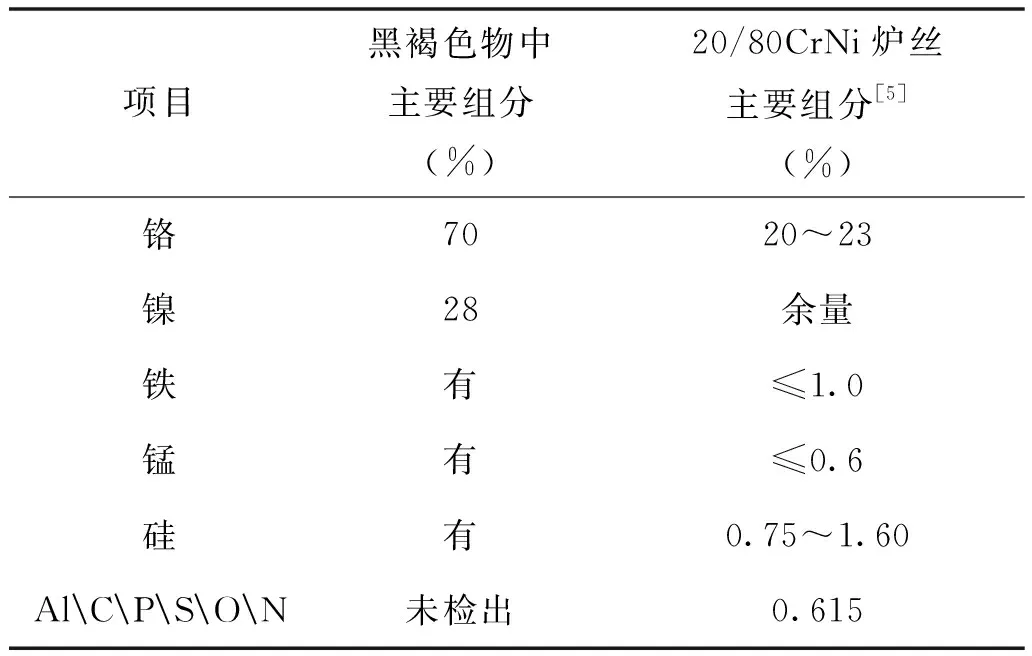

本研究通过对在现场使用后的故障探头进行解剖,发现加热炉丝氧化严重,并有大量黑褐色灰尘状物质(挥发和升华冷凝物)充满加热炉芯管。对炉中的黑褐色物进行化学分析,并与加热炉采用的Cr20Ni80炉丝进行了成分对比,结果见表1。

表1 加热炉中黑褐色灰尘分析结果与Cr20Ni80铬镍炉丝组分比对表

表1结果表明炉中黑灰是炉丝成分挥发物所致,且炉丝成分中铬的损失大于镍,这将进一步导致炉丝加速氧化反应,从而缩短其寿命,同时冷凝升化固体粒落下接触高温炉丝,导致局部发生氧化还原反应,进而这造成炉丝产生局部的单位电阻变化,诱发局部功率加大,导致过热直至熔融断裂,烧断炉丝。

基于上述分析:避免炉丝氧化和升华固体物落入是要解决加热炉丝烧断的关键。

目前市面上避免加热炉管炉丝氧化的办法主要是通过隔绝空气实现,采用不锈钢外空心管穿弹簧炉丝装固体粉末再收口的方式封闭炉管[6]。但该法存在电热丝偏心、产生固体粉尘等隐忧,同时工序繁锁,且需要使用专业设备。本研究采用的水性绝缘材料“灌胶封端”法,用于加热炉制作及氧化锆氧分析仪探头研制未见报道。

2.实验方法

2.1 一体化密封新加热炉的研制方法

(1)将不同配比的“高温水性绝缘涂料”[7]和水性娟云母粉在高速搅拌下混匀制作密封膏和密封剂;

(2)将绕制好的弹簧丝型0.4mmCr20Ni80炉丝分成10段穿入藕型陶瓷炉膛管;

(3)将自制高温水性绝缘密封膏对藕芯式陶瓷炉膛管端实施封堵;用高温水性绝缘密封剂灌注藕芯式陶瓷炉膛管,加工成一体化的密封加热炉,具体制作流程如图2。

2.2 探头研制

本研究所开发的新探头,除采用新研制的一体化加热炉作为加热器件外,其他结构与常规探头相似(参见图2)

图2 一体化密封加热炉制作流程

3 结果与讨论

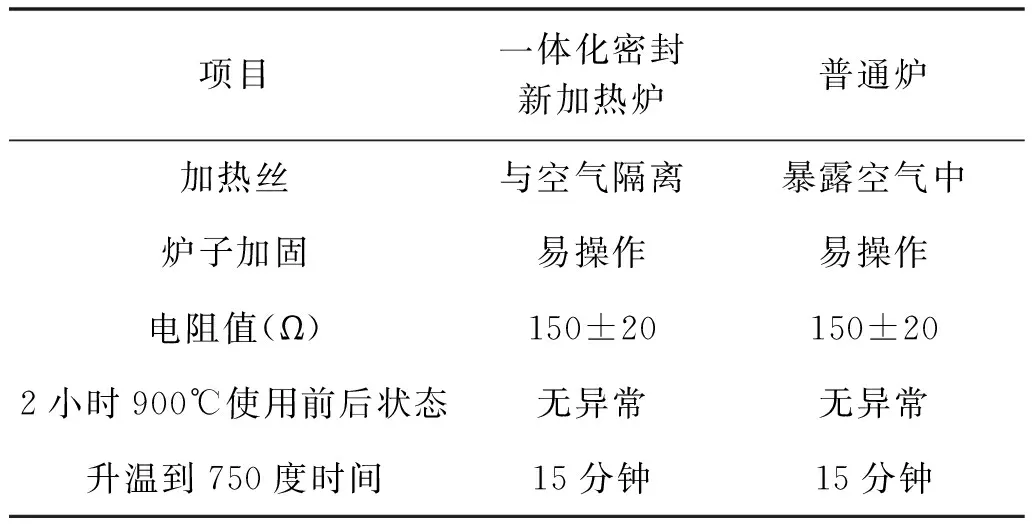

3.1 试制的加热炉的性能比较(表2)

表2 一体化密封新加热炉与普通炉性能比较

续表2

由表2可知,一体化密封新加热炉子从测试指标可以代替普通炉,用于氧化锆氧分析仪探头使用。

3.2 新探头的测试结果

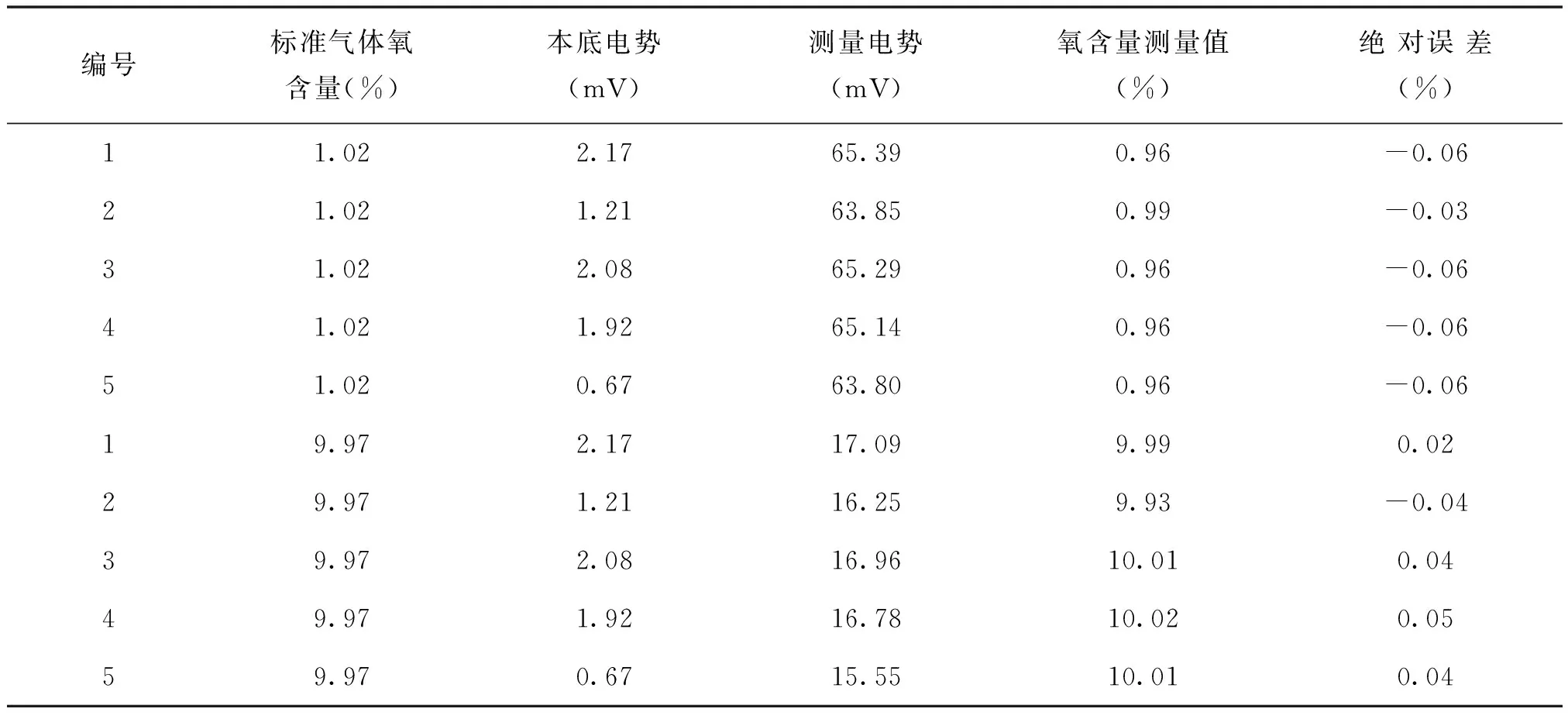

对研制的新加热炉探头进行了测试,结果见表3。

表3 使用新加热炉的试制探头测试结果

由表3可知,使用新炉子试制的探头,其测量准确度完全满足其测量要求。

4 新探头现场使用情况分析

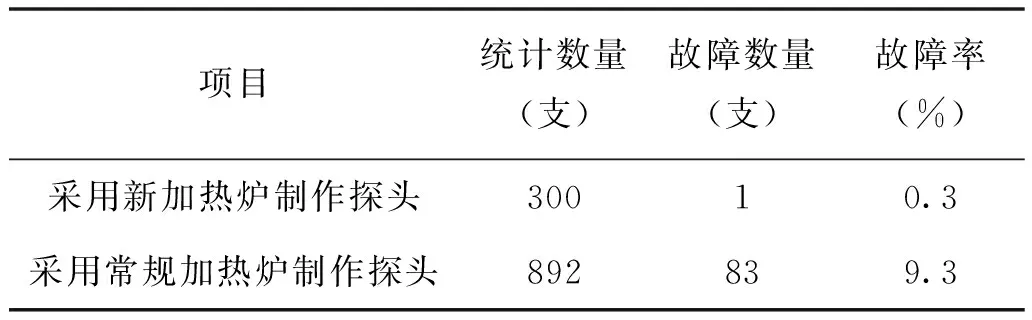

对采用新加热炉制作探头和采用常规加热炉制作探头,在使用时间相等的情况下,加热炉故障率进行统计,结果如表4所示。

表4 新加热炉探头和常规加热炉探头加热炉故障率统计

由表4可知,采用新加热炉制作探头故障返修率仅为采用常规加热炉制作探头术的三十一分之一,故障返修率仅为0.3%;说明针对炉丝毁损的分析和采取的措施,解决了目前市场多数氧分析仪存在的加热炉子烧损现象严重,故障返修率高这一问题。

5 结论

本研究通过对氧化锆探头加热炉易损原因进行分析,首次提出用水性绝缘材料“灌胶封端”的方法,避免加热炉炉丝氧化。实验结果表明,用该加热炉生产的新探头,完全满足氧分析仪测量的要求,并且因炉丝毁损而返修的探头比例下降了30倍左右,解决了目前市场多数氧分析仪存在加热炉子烧损严重,故障返修率高的问题,提升了产品品质和市场竞争力,取得了较好的效果。