断路器弹簧操动机构凸轮轮廓曲线参数化设计

邓慧心,邓 斌

(西南交通大学机械工程学院,四川 成都 610031)

1 引言

断路器用于开断和保护高压电路。弹簧操动机构作为断路器操动机构的一种类型,因其要求的电源容量小、断电之后仍能进行一次关合闸操作且在交、直流电源下都能操作的有点得到广泛应用。凸轮连杆机构是弹簧操动机构中重要的传动机构,凸轮的轮廓曲线设计决定着操动机构的输出力特性。

目前已有研究者对弹簧操动机构凸轮进行设计和优化,文献[1-4]利用出力特性对凸轮进行设计,文献[5-6]利用凸轮多项式运动规律进行设计。凸轮机构的设计方法已较为成熟,但是生产制造过程中,对于操动机构中匹配断路器负载特性的凸轮轮廓曲线设计较多为经验设计,而简单准确的凸轮轮廓曲线设计方法对于操动机构的优化设计具有重要价值。根据弹簧操动机构输出特性对凸轮轮廓曲线进行参数化设计,基于MATLAB利用遗传算法对凸轮曲线进行参数化设计,图形用户界面使凸轮轮廓曲线设计更直观方便。

2 断路器弹簧操动机构

高压断路器的作用是实现动静触头的分、合闸动作,是电路系统中重要的控制和保护装置,而分、合闸动作的实现通过操动机构来完成。弹簧操动机构因为工作原理简单、动作迅速、可靠性高而广泛应用于断路器中[7-8]。

弹簧操动机构包括储能机构、传动机构(凸轮机构)、连杆机构、缓冲机构、分合闸锁扣和脱扣机构等。

合闸过程:电机→小齿轮→大齿轮→储能轴→凸轮,弹簧拉长储能→储能完成,大齿轮空套→合闸脱扣器→弹簧释放→凸轮转动→滚轮→驱动轴→输出杆动触头合闸。

分闸过程:合闸过程中,驱动轴转动带动分闸弹簧储能。分闸脱扣器→分闸弹簧释放→驱动轴→输出杆动静触头分闸。

弹簧操动机构原理示意图,如图1所示。在断路器中,操动机构的弹簧、凸轮和四连杆机构起着关键作用。凸轮是操动机构的核心机构,凸轮旋转一周,操动机构实现一次分合闸操作[9]。对凸轮机构的轮廓曲线进行合理设计可提高断路器的操动特性。

3 凸轮机构数学模型建立

合闸传动过程将凸轮的转动变为动触头的直线运动,在不考虑机构的摩擦损耗的条件下,凸轮的输入功应等于动触头的输出功,即:FDυD=MTωT

式中:FD—动触头上的力,与动触头的位移s有对应关系;VD—动触头上的速度;MT—合闸储能弹簧的输出力矩,与凸轮转角θ有对应关系;ωT驱动凸轮的角速度。

(1)凸轮转角θ与动触头位移s之间的关系

①凸轮机构输入功

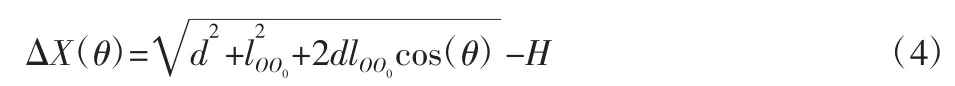

弹簧凸轮机构,如图2所示。凸轮转角与储能轴转角相同,在合闸弹簧释放过程中,合闸弹簧的变形量是随凸轮转角而变化的,合闸弹簧对凸轮中心的力臂也是随凸轮转角变化。因此,合闸弹簧的输出力矩MT为凸轮转角θ的函数,两根合闸弹簧为组合弹簧同时作用于储能轴上,弹簧型号相同,安装位置对称。

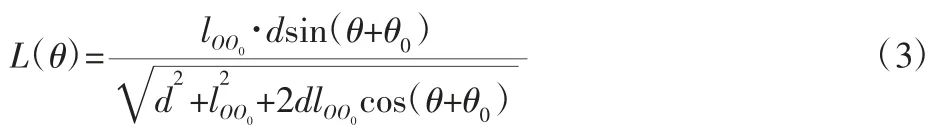

式中:合闸弹簧力FH=KH·ΔX(θ),KH—合闸弹簧刚度;ΔX(θ)—合

闸储能弹簧的变形量,按式(4)进行计算;合闸弹簧对凸轮

中心的力臂L(θ)按图4的几何关系计算。

合闸弹簧变形量为:

式中:d—合闸弹簧力作用点到凸轮基圆圆心的距离;lOO0—合闸弹簧固定点到凸轮基圆圆心的距离;θ0—凸轮初位角。

对式(2)进行积分得到,合闸弹簧输出功为:

图2 弹簧凸轮机构Fig.2 Spring Cam Mechanism

②操动机构动触头输出功

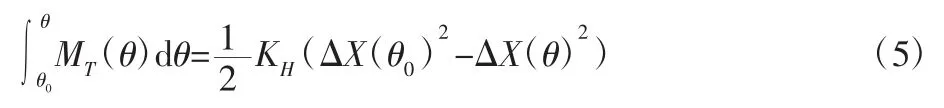

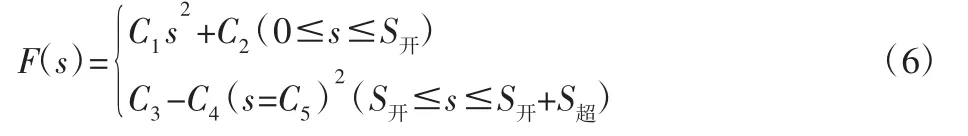

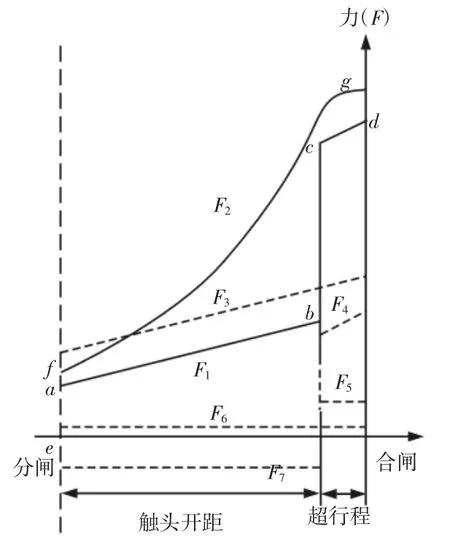

断路器输出力与负载力特性曲线[10],如图3所示。根据高压断路器的负载特性知道,断路器的负载力在合闸过程中逐渐增加,弹簧操动机构的输出力也应适应于断路器负载力。但是由于弹簧操动机构中,储能弹簧释放输出力与负载力恰好相反,为减小合闸时因操动机构输出力过大,合闸速度太高而导致振动和冲击。分闸结束时输出力最小。弹簧操动机构输出力应为两段抛物线,可表示为:

图3 断路器输出力与负载力特性曲线Fig.3 Output Force and Load Force Characteristic Curve of Circuit Breaker

图中:F1—断路器合成负载力;F2—操动机构输出力;F3—分闸弹簧力;F4—触头弹簧压力;F5—触头反力;F6—运动构件重力及运动副的摩擦力;F7—真空灭弧室的自闭力。

ab段动静触头处于分离状态。断路器的合成负载力分闸弹簧力与运动构件重力及运动副的摩擦力之和减去真空灭弧室的自闭力;bc段为触头即将闭合的临界位置,b点动静触头处于分离状态即将接触,c点处动静触头接触。cd段动静触头闭合,负载力为F1=F3+F4+F5+F6。

对式(6)进行积分,可得到操动机构动触头输出功。

对式(1)进行积分:

由式(6)可以得出凸轮转角θ与动触头位移s之间的关系为θ=θ(s)。

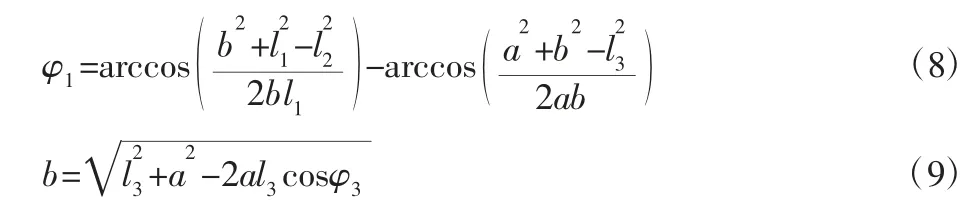

(2)凸轮从动件转角与动触头位移之间的关系

当连杆的尺寸及位移已知后,改变凸轮从动件的转角φ,也即改变连杆机构的输入角,在传动比不变的情况下,动触头的位移s相应改变。根据平面连杆运动分析可以得出凸轮从动件转角φ与动触头位移s之间的关系为:s=s(φ),动触头拉杆与杆6垂线间的夹角用预设定值αA表示。反向四杆机构(图1)中,凸轮从动件转角与动触头位移之间的关系为:

φ3=φ30+φ,φ30表示四杆机构杆3与机架的初始夹角。

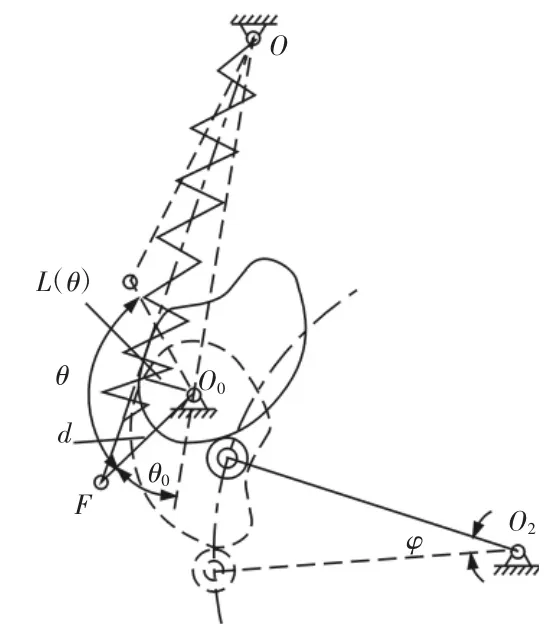

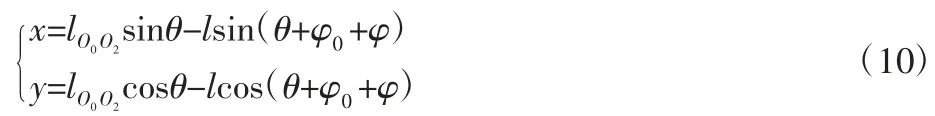

(3)凸轮从动件的转角与凸轮轮廓曲线的关系

摆动从动件滚子凸轮机构,如图4所示。当摆动从动件位于起始位置O2B0时,取摆动推杆的轴心O2与凸轮轴心O0连线为坐标系的y轴。摆动推杆与机架O0O2间的夹角为推杆的初位角φ0。若机架长为

lO0O2、摆动推杆长为l,则点B的坐标为:

此即为凸轮理论轮廓线方程。凸轮的实际轮廓线为其理论轮廓线的等距曲线。凸轮从动件的转角φ决定于凸轮的轮廓曲线。只要得到凸轮从动件的转角φ与凸轮轮廓曲线的关系,根据以上各式可以获得满足断路器弹簧操动机构输出要求的凸轮的轮廓曲线。θ=θ(s)=θ[s(φ)]=g(φ)上式为凸轮转角θ与凸轮从动件的转角φ的函数关系。

图4 摆动从动件凸轮轮廓线模型图Fig.4 Cam Contour Model of Oscillating Follower

4 凸轮轮廓曲线求解及GUI开发

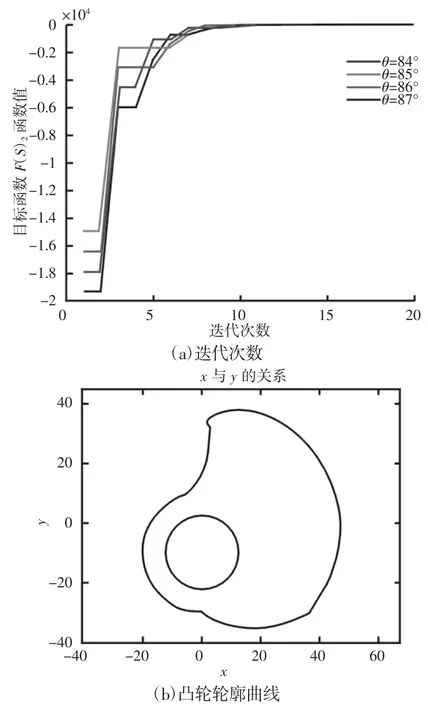

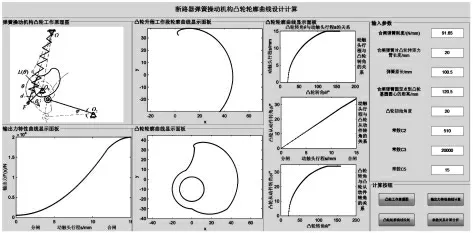

凸轮轮廓曲线参数化设计过程中需要求解高维度的非线性方程,传统的代数方法难以实现,经典的二分法、牛顿法精度相对较差、收敛速度相对较慢,因此选用遗传算法求解,如图5(a)所示。在要求的精度下,对每个非线性方程迭代10次左右已经收敛。根据已知参数利用MATLAB编程求解确定弹簧操动机构的凸轮轮廓曲线,如图5(b)所示。图形用户界面(GraphicalUser Interface)是人机通信界面显示格式,图形用户界面的设计开发为非专业用户提供极大便利,避免反复复杂的公式和编程计算,方便准确完成操作要求。利用MATLAB图形用户界面(Graphical User Interface)功能编辑得到的断路器弹簧操动机构轮廓曲线图形用户界面,如图6所示。根据输出力特性来设计凸轮,即根据输出要求来设计,界面中用户根据设计要求输入重要参数利用计算机计算得到相应参数及凸轮轮廓曲线。

图5 迭代次数及凸轮轮廓曲线求解结果Fig.5 Number of Iterati and the Solution of Cam Contour Curve

图6 凸轮轮廓曲线GUI开发Fig.6 GUIDevelopment of Cam Contour Curve

基于操动机构的出力特性,弹簧操动机构在工作过程中仅升程工作段与滚子接触,动触头开距为12mm,超行程为3mm,从图6图形用户界面中输出力特性曲线曲线可以看出在s=12mm时,操动机构输出力仍需增大以克服阻力但增大过程变缓直至合闸到位。图6中输出参数关系曲线分别为凸轮转角与动触头行程的关系及动触头行程与凸轮从动件转角的关系曲线,由图6可知,凸轮在合闸弹簧作用下转动,凸轮将从动件滚子推至最远处直至与滚子脱离,脱离后凸轮继续转动复位。凸轮滚子的力通过四杆机构传递给动触头,从动件与凸轮脱离后,动触头行程达到最远保持在15mm不再变化,合闸结束。根据两组参数得到图6中凸轮与其从动件的转角关系曲线。结合以上参数关系,如图6图形用户界面中对应窗口显示,计算得到凸轮升程工作段理论轮廓曲线及凸轮轮廓曲线。

5 结语

根据输出力特性来求解弹簧操动机构凸轮轮廓曲线可以得到较为准确的结果。参数化设计方法通过调整相应参数快速生成和修改模型,通用性强,提高了设计效率和设计质量。采用遗传算法进行编程计算,计算结果可快速收敛。图形用户界面的开发使得断路器弹簧操动机构凸轮轮廓曲线设计更直观方便,快速完成设计。在实际生产制造中可以通过图形用户界面直接改变相应参数而获得对应机构的设计结果,可大大提高设计效率和准确性。