某航空发动机桨轴疲劳试验裂纹分析

刘 平,许 炼,张 达

(中国航发湖南动力机械研究所,湖南 株洲 412002)

1 引言

桨轴为航空涡轮螺桨发动机减速器的输出轴,是发动机的重要传力构件。工作时桨轴将发动机的扭矩传递给螺旋桨,并将螺旋桨的拉力、惯性力、陀螺力矩、1P力[1-2]和1P力矩[3]通过轴承[4]传递给减速器机匣,桨轴的受力情况复杂,零件的强度及寿命关系到飞行安全及可靠性,在航空发动机的研制过程中,需要对桨轴进行疲劳试验,以考核桨轴的疲劳寿命。目前对于航空发动机主轴的疲劳寿命主要利用有限元理论计算不同循环载荷下的疲劳损伤,利用Miner线性累计损伤法得到复合在和下的累计损伤,并结合主轴的疲劳试验结果计算出安全循环寿命。主要针对某航空发动机桨轴在高低周复合疲劳试验中出现的裂纹故障现象,结合试验数据及桨轴强度的理论计算结果对裂纹故障原因进行分析研究,确定了桨轴在疲劳试验中产生裂纹的原因,通过选取实测飞行载荷以及改进试验边界条件等方法等措施对桨轴进行了应力分析及疲劳强度校核,与试验结果吻合较好。以某桨轴疲劳裂纹为研究对象,通过对裂纹部位的受力分析,理论计算结合试验验证的方法,找出了裂纹产生原因,提出了改进办法,取得了较好的效果。针对航空发动机轴类零件的疲劳裂纹,所阐述的研究方法对后续航空发动机轴类试验的强度分析及疲劳试验方法具有参考意义。

2 裂纹故障现象

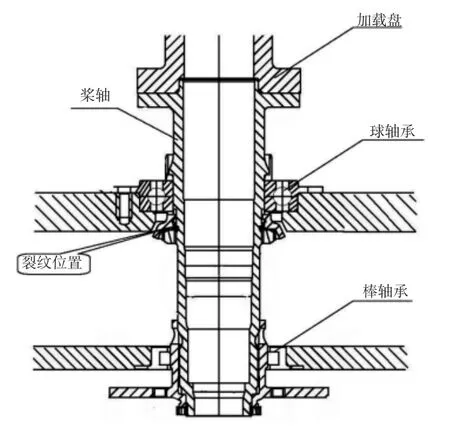

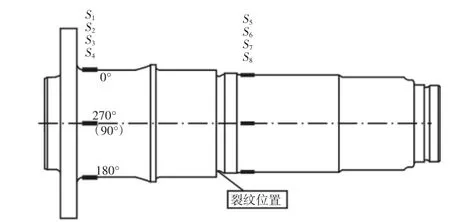

某航空发动机桨轴在疲劳试验过程中经检查发现位于桨轴中部的螺纹退刀槽根部产生了一条周向裂纹,裂纹长度约占整个周长的2/5,裂纹两侧金属未见宏观塑性变形。将含裂纹部位整体切取后发现,裂纹沿壁厚方向已经基本裂透,内圆面裂纹呈现锯齿状,裂纹两侧金属可见明显的宏观塑性变形。试验装置及裂纹位置,如图1所示。

图1 试验装置图Fig.1 Experiment Device

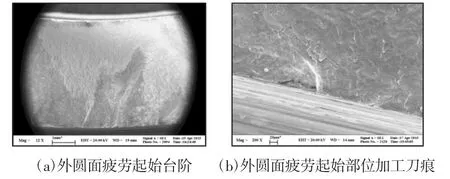

对裂纹进行宏观分析:裂纹区断面呈现典型的疲劳断口特征,断面高低不平,断面上可见多个不同时期起始的疲劳扩展区域,单个疲劳区域内断面较平坦,疲劳起始于外圆面,可见多个疲劳台阶,为线源,疲劳沿径向及周向扩展(径向为主),疲劳扩展区可见疲劳弧线,如图2所示。

图2 断口宏观形貌Fig.2 Macroscopic Appearance of the Crack

对裂纹进行微观分析:裂纹断口呈疲劳断裂特征,疲劳起始于外圆面退刀槽,起始部位可见加工刀痕,为线源,起始部位可见疲劳台阶,如图3所示。

图3 断口微观形貌Fig.3 Microcosmic Appearance of the Crack

3 故障排查及数据分析

3.1 故障排查

针对桨轴的裂纹故障现象,从设计、制造、装配、试验等方面进行故障树分析,故障树的分析,如图4所示。

分析桨轴材质(材料为40CrNiMoA)及热处理工艺,根据桨轴裂纹冶金分析报告排除了故障因素X3和X4。针对故障因素X5和X6对桨轴和试验工装进行了制造符合性复查,发现桨轴与球轴承配合处有较大磨损,而试验前桨轴与工装的配合尺寸符合设计要求,分析认为试验前后尺寸的变化是在试验过程中造成的,排除X5因素,对于裂纹起始部位的加工刀痕(故障因素X6)是否为故障原因需进一步分析。但是桨轴与轴承配合关系的变化,会导致载荷传递路径发生变更,针对配合尺寸的变化情况,利用试验载荷对桨轴分别进行了正常约束状态和非正常约束状态(与球轴承配合处由过盈变为间隙)下的静强度和疲劳强度计算[5],并对最大应力位置和裂纹位置进行了对比。结果表明桨轴裂纹位置在试验载荷下的静强度满足要求,高低周复合疲劳强度在正常约束状态满足要求,在非正常约束状态不满足要求。分析认为桨轴与球轴承之间配合关系的变化,导致桨轴承受了非正常载荷,与故障因素X7吻合。针对故障因素X8,通过对比桨轴疲劳试验载荷与试飞螺旋桨载荷,发现试验载荷偏大。

图4 裂纹故障树Fig.4 Fault Tree of the Crack

图中:X1—零件强度裕度不够;

X2—设计圆角不合适,应力集中;

X3—材料有夹杂、裂纹,影响零件强度;

X4—热处理工艺不合理;

X5—尺寸超差或加工不到位;

X6—加工过程残留有微裂纹或刀痕;

X7—非正常载荷;

X8—试验载荷偏大。

针对故障因素X1和X2,对桨轴进行设计复查,按故障因素X7中正常约束和非正常约束两种状态初步计算螺纹退刀槽根部应力,在正常约束状态下该位置不是最大应力区,强度满足要求;而在非正常约束状态下该区域应力水平较高,考虑裂纹区域设计尺寸公差和加工因素,不排除螺纹退刀槽根部为强度薄弱部位。

3.2 数据分析

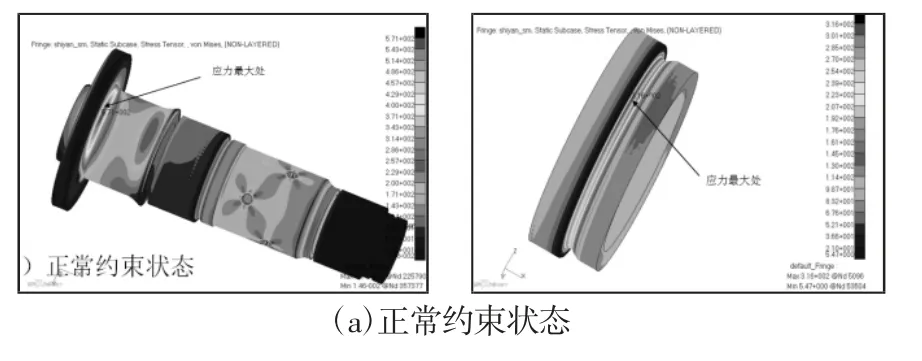

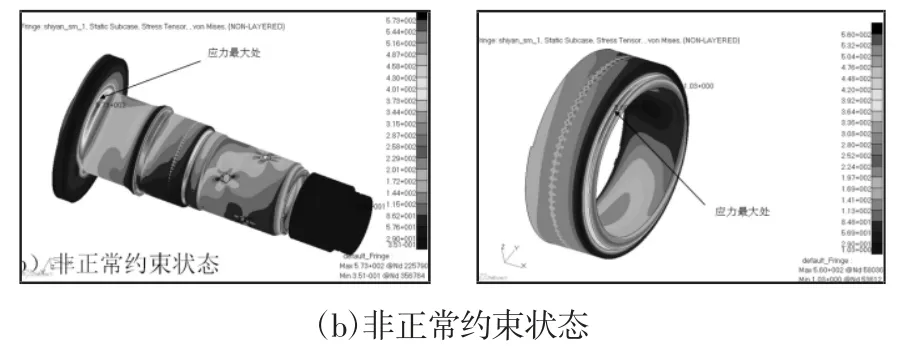

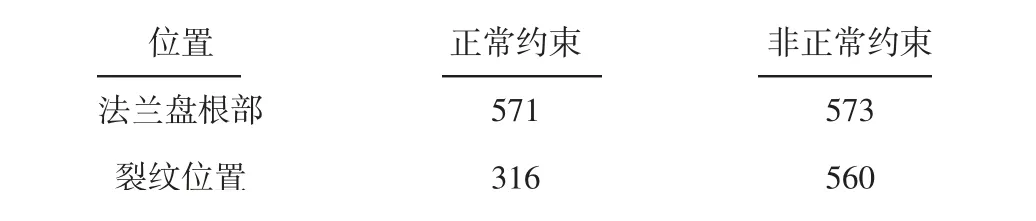

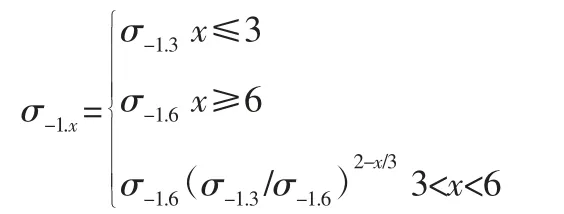

针对裂纹故障分析结果,根据试验载荷利用有限元计算[6]桨轴分别在正常约束状态和非正常约束状态(与球轴承配合由过盈变为间隙)下的静强度和疲劳强度,如图5所示。并对法兰盘根部和裂纹位置的最大当量应力进行了对比计算,如表1所示。

而葡萄酒桶与威士忌桶各有千秋,所以要用什么样的桶十分讲究。其中,葡萄酒桶由法国或美国细纹橡木条打造,充分风干后文火烤制而成;而由粗糙的美国橡木打造而成的威士忌酒桶比传统葡萄酒橡木桶窄薄,经过高温迅速烧焦,产生自然焦糖,赋予酒液威士忌色泽和柔滑口感。葡萄酒在陈年威士忌酒桶中完成最后的熟成,窄壁橡木桶使单宁与果味在酒体呼吸间融为一体,橡木桶特有的木香更赋予酒体特殊香气,酒体也更加馥郁、更醇厚、更顺滑。

图5 桨轴当量应力分布Fig.5 Von-Mises Stress Distribution of the Shaft

通过表1可以看出,在非正常约束状态下桨轴法兰盘根部的最大当量应力与裂纹位置的最大当量应力水平相当;而在正常约束状态下桨轴裂纹位置的最大当量应力明显小于法兰盘根部的最大当量应力。

表1 桨轴最大当量应力计算结果(单位:MPa)Tab.1 Maximal Von-Mises Stress of the Shaft MPa

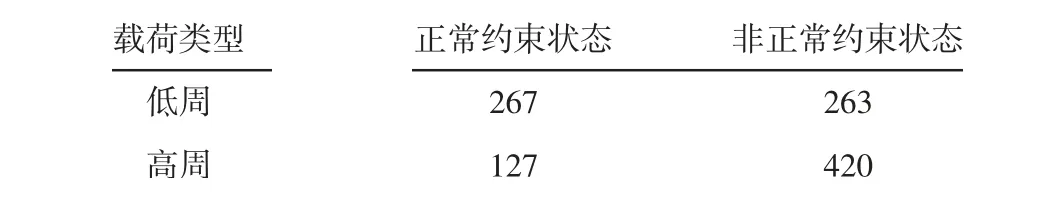

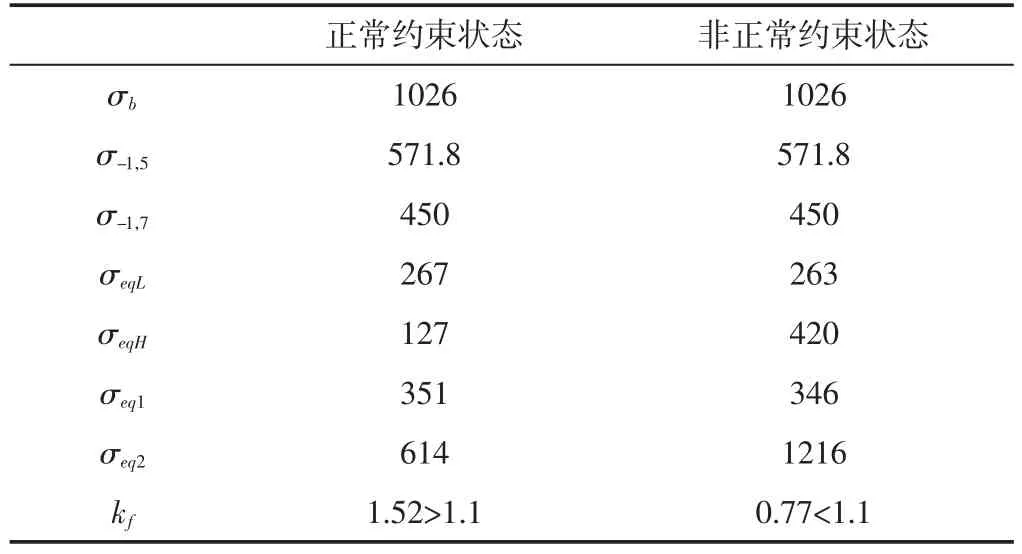

根据以下公式对裂纹位置进行疲劳强度校核,裂纹位置在高周及低周载荷作用下的最大当量应力有限元计算结果,如表2所示。高低周复合疲劳强度校核结果,如表3所示。

表2 裂纹位置最大当量应力计算结果(单位:MPa)Tab.2 Maximal Von-Mises Stress of the Crack Area MPa

表3 裂纹位置疲劳强度校核结果(单位:MPa)Tab.3 Fatigue Strength Check of the Crack Area MPa

式中:σb—材料的极限强度;σeqL—低周疲劳载荷作用下的最大当量应力;σeqH—高周疲劳载荷作用下的最大当量应力;σeq1—将非对称循环的应力σeqL按105次循环修正的Goodman曲线所转换的当量稳态应力[7];σeq2—考虑高周疲劳载荷影响,按107次循环修正的Goodman曲线所求出的当量稳态应力;kf—疲劳安全系数。

其中,σ-1,x由以下公式计算得到:

取σ-1.3=0.9σb,σ-1.6=σ-1,根据文献[8],σ-1=450MPa,σb=1026MPa。

通过表3可以看出,桨轴在非正常约束状态下裂纹位置的疲劳安全系数小于1.1,与试验结果吻合。

4 改进措施及试验验证

4.1 理论分析

针对故障分析结果及数据分析,初步认为导致桨轴疲劳裂纹的主要原因为疲劳试验载荷偏大,同时由于载荷偏大导致了桨轴与球轴承之间出现磨损进而产生了非正常载荷,桨轴提前失效。在第2件桨轴疲劳试验中采取了以下改进措施:首先调整桨轴疲劳试验载荷:采用螺旋桨装机条件下的推力、1P力、1P力矩、陀螺力矩及不平衡载荷等作为第二件桨轴的疲劳试验载荷;其次,在试验装置中的轴承采用型号轴承以更好模拟桨轴实际工作中的边界条件,如图1所示。

对裂纹位置进行疲劳强度校核,有限元计算得到低周载荷作用下裂纹位置的最大当量应力为220MPa,高周载荷作用下的最大当量应力为162MPa。根据式(1)~式(4)对裂纹位置进行疲劳强度校核,调整试验载荷后裂纹位置的疲劳安全系数大于1.1,满足试验要求。

4.2 试验验证及分析

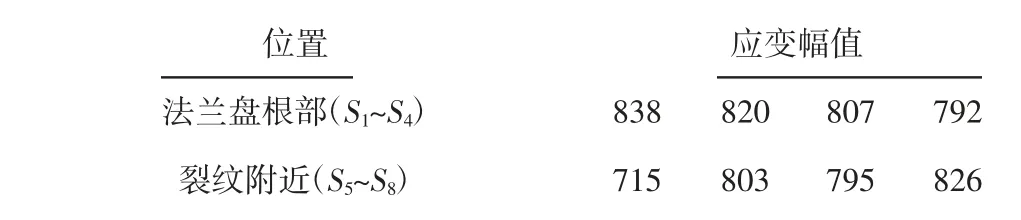

利用液压伺服协调加载系统对桨轴进行疲劳试验,试验现场照片,如图6所示。试验过程中对桨轴法兰盘根部和原裂纹位置附近各沿周向均匀粘贴4个应变计测量轴线方向应变,采用DEWETRON应变测试系统监测应变,贴片方案,如图7所示。应变监测结果,如表4所示。

图6 试验现场照片Fig.6 Field Photograph

图7 试验贴片图Fig.7 Strain Gauge Distribution

表4 应变测试结果(单位:με)Tab.4 Strain Test Resultμε

从试验应变测试结果可以看出,法兰盘根部与裂纹位置附近应力水平相当,该结果与故障分析中非正常约束状态下的桨轴应力分布计算结果接近。分析认为:弯矩、扭矩载荷能够通过球轴承继续向桨轴根部传递,螺纹退刀槽根部为强度薄弱区域。因此推断第一件桨轴在螺纹退刀槽根部产生裂纹的原因为:在该强度薄弱区域承受了偏大的试验载荷,同时由于存在刀痕等加工质量问题,导致该部位提前失效。

针对故障分析中认为载荷偏大造成桨轴轴承配合面磨损严重导致非正常约束的问题,结合上述分析认为在对桨轴进行理论计算分析时,宜将桨轴与轴承内环结合计算,考虑轴承游隙[9]对载荷传递所带来的影响(即轴承内环与滚珠之间本身存在间隙)。针对第二件桨轴试验实测结果,按该方法对桨轴法兰盘根部和裂纹位置进行了对比计算,法兰盘根部最大当量应力值为330MPa,裂纹位置最大当量应力值为324MPa,如图8所示。两处当量应力水平相当,与试验实测结果也更为接近,证明采用该种计算方法更为接近真实情况。

采取以上改进措施后,第二件桨轴通过了疲劳试验考核。桨轴的边界条件对轴本身强度及寿命的影响必须进行充分考虑和分析,通过计算分析及试验验证,可以看出所述的试验和分析方法有效可行。该方法对其他航空发动机轴类零件的强度分析和试验具有较好借鉴意义。

5 结论

针对桨轴疲劳试验裂纹故障,通过理论分析以及试验验证确定了故障原因,并形成结论如下:

(1)通过应力计算可以看出,裂纹位置即螺纹退刀槽根部与法兰盘根部同为大应力点,考虑裂纹位置截面的尺寸因素[10],该部位为桨轴的薄弱部位,建议在设计及加工中重点保证;

(2)在桨轴等轴类零件的理论计算时,不能简单的将轴承作为固定约束,应考虑轴承游隙对载荷传递所造成的影响;

(3)弯矩载荷对桨轴疲劳寿命影响较大,在选取试验载荷谱时,对弯矩载荷作用下桨轴的强度薄弱部位应进行疲劳强度校核。