高水头水电站压力钢管 穿厂房水下墙结合部位的有限元分析

廖腾耀

(新疆水利水电勘测设计研究院,新疆 乌鲁木齐 830000)

在以往的水电站厂房设计中,压力钢管穿墙段通常在钢管与墙体之间设置一定厚度的闭孔泡沫板做为弹性垫层使用,保证水下墙在各运行工况下不受压力钢管内水压力作用,避免因钢管内水压力作用,在结合部位墙体出现环向裂缝而形成渗水通道,影响电站的正常使用。近年来,随着能源需求的不断增长,水电站开发以水资源利用最大化为原则,规划设计了一大批高水头、大容量水电站工程,并陆续开建、建设。新形势下传统的工程措施是否仍然有效、可靠,采用传统结构力学很难得到验证,为保证工程安全可靠,需对该结合部位采用有限元法进行分析研究。本文以某高水头水电站为例,应用有限元软件,分别计算钢管与墙洞之间不同接触状态下压力钢管和墙体的受力和变形,总结其应力、应变规律,为该结合部位的结构设计提供指导。

1 工程概况

某水电站工程等别为Ⅲ等,工程规模为中型。工程装机容量116MW,电站额定水头347m,保证出力38.3MW,多年平均年发电量3.83亿kW·h,装机利用小时数3308h。该电站为引水式发电,引水系统总长11.4km,电站最大水头373.77m,最小水头346.33m,机组运行时最大内水压力(加水锤压力)4.5MPa,属于高水头水电站。

2 方案拟定

根据工程实际情况,建立压力钢管穿过厂房水下墙的有限元三维模型,如图1所示。图1中穿墙段压力钢管直径1.2m,厚度26mm,水下墙厚度2m,其中钢管顶部0.5m以上的水下墙厚度变为1m。

根据钢管与墙体之间的接触形式,设置了4种方案。

方案1:钢管与墙体之间拟采用50mm厚闭孔泡沫板填充,泡沫板变形模量3MPa,如图2所示。

方案2:钢管与墙体直接接触,二者间无缝隙,如图3所示。

方案3:钢管与墙体有缝隙。考虑到墙洞处混凝土浇筑后干缩、钢管和混凝土墙体受温度等因素影响,压力钢管和墙体之间可能有缝隙存在,因此假定钢管与墙体之间初始缝隙宽度0.2mm。钢管受内压后膨胀,与墙体接触,联合受力。

方案4:在方案3的基础上,假定钢管与墙体之间初始缝隙宽度0.5mm。钢管受内压后膨胀,与墙体接触,联合受力。

在以上方案中,钢管所承受的内水压力分两个阶段:第一阶段,内水压力水头373.77m,即最大水头;第二阶段,内水压力水头448.8m,即设计内水压力加水锤压力。其它荷载包括厂房正常运行期的结构自重、楼面荷载等。

图1 压力钢管穿过厂房水下墙的有限元模型

图2 钢管与墙体之间填充闭孔泡沫板方案

图3 钢管与墙体之间无缝隙接触方案

3 计算分析

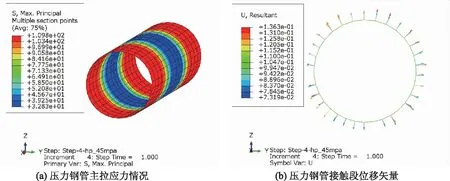

3.1 方案1:钢管与墙体之间填充闭孔泡沫板

计算结果表明,在压力钢管与墙体之间充填50mm厚的闭孔泡沫板弹性垫层,墙孔最大拉应力0.08MPa,位于孔底。主拉应力方向沿墙孔环向分布。内水压力引起的水下墙变形以孔底为最大,相应的位移为0.0027mm。水下墙的应力状态如图4所示。

钢管在有泡沫板束缚部位的最大拉应力为104.9MPa,无束缚部位最大拉应力为106.2MPa,差异不大;有、无泡沫板束缚部位的钢管位移差异也很不明显。由此可见,泡沫板很“软”,它对钢管的束缚作用十分有限。钢管向四周膨胀,下部位移大于上部,最大位移0.44mm,位于管底。压力钢管的应力状态如图5所示。

图4 方案1水下墙应力状态(单位:MPa)

图5 方案1压力钢管应力状态(单位:MPa)

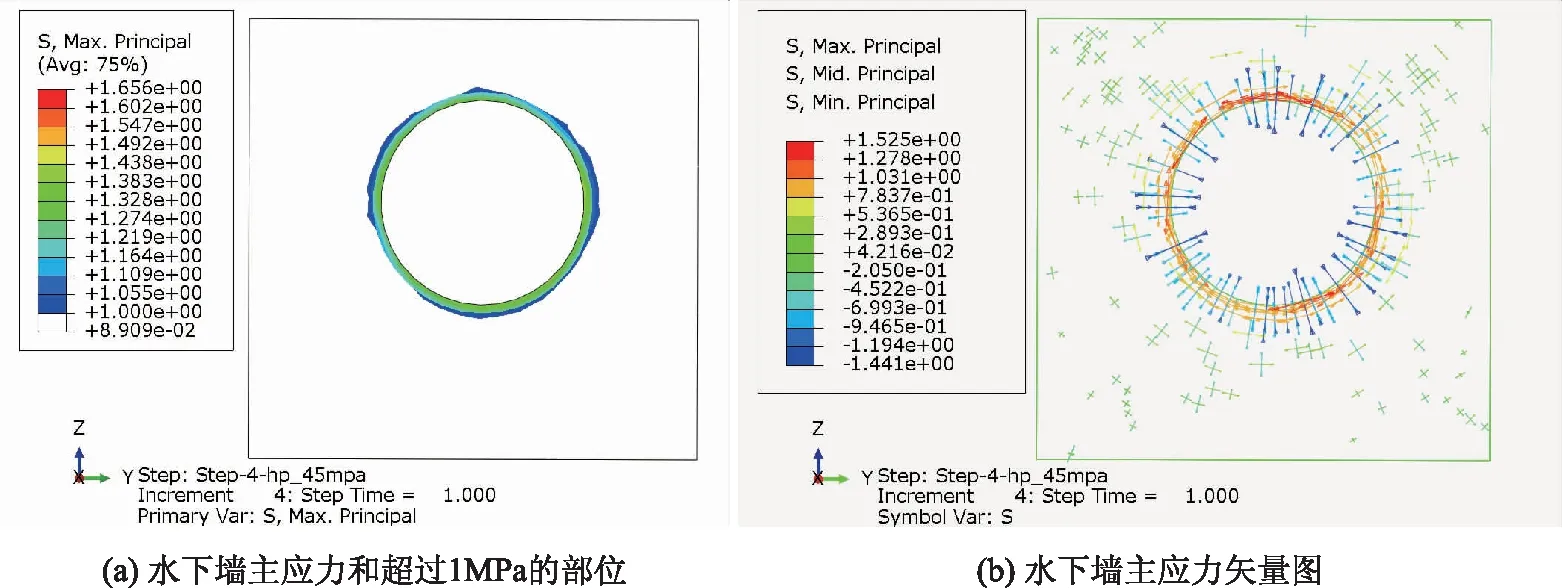

3.2 方案2:钢管与墙体之间无缝隙

在假定压力钢管与混凝土墙直接接触、无缝隙的状态下,混凝土墙孔口主拉应力方向沿孔环向分布,孔口表面最大拉应力范围2.0~3.0MPa,孔上部墙体有大范围拉应力超过1MPa,如图6所示。孔上部拉应力大于下部的主要原因:孔下部墙体比上部更厚重,抗钢管挤压变形能力更强,孔下部墙厚2m,孔上部0.5m以上墙体厚度由2m变为1m。内水压力引起的墙沿孔径向变形,孔上部位移0.13mm,两侧位移0.10mm,下部0.09mm。

钢管在受混凝土墙约束部位的拉应力为33MPa,无约束部位最大拉应力为110MPa,差异较大,由此可见,在墙与钢管之间无缝隙时,墙对钢管的约束作用明显。在受墙约束部位,钢管向四周膨胀,上部略大于下部,最大位移0.13mm,与墙孔口变形规律一致。钢管自由段,受内水压力作用产生的最大变形约0.4mm。压力钢管的应力状态如图7所示。

3.3 方案3:钢管与墙体之间缝隙缝宽0.2mm

钢管在内压作用下,与钢管接触处的浅层混凝土拉应力较大,有超过1MPa的部位,但深度不超过0.1m。混凝土墙孔口受钢管膨胀挤压向四周变形,孔上部略大于下部,上部位移约0.04mm,下部位移约0.03mm。水下墙的应力状态如图8所示。

钢管在受混凝土墙约束部位的拉应力为82MPa,无约束部位最大拉应力为108MPa。由于钢管与混凝土墙之间缝隙的存在,压力钢管受内压产生变形,在变形充满缝隙后,混凝土墙才开始受力、分担内水压力。故钢管在受混凝土墙约束部位的拉应力大于钢管与墙体之间无缝隙的情况。钢管受内压向外膨胀,下部位移0.24mm,上部位移0.22mm。压力钢管的应力状态如图9所示。

3.4 方案4:钢

管与墙体缝隙缝宽0.5mm

压力钢管充水加压后,管道除了受内压作用而向外膨胀,还受水的重力而发生下沉,管道底部与混凝土墙之间的缝隙因管道下沉而被填满,但是管道上部及两侧与墙体之间等缝隙仍存在。由于缝隙宽度大于管道变形量(方案2钢管在自由状态下,在受内水压力作用下的最大变形约0.4mm),因此管道的受力接近明管状态。由于管道近于明管状态,墙体以内管段的应力略小于墙外管段的应力,差异约2MPa,这是因为墙内管段底部与墙体发生接触而略改变管道应力状态。压力钢管最大拉应力约110MPa。压力钢管的应力状态如图10所示。

图6 方案2水下墙应力状态(单位:MPa)

图7 方案2压力钢管应力状态(单位:MPa)

图8 方案3水下墙应力状态(单位:MPa)

图9 方案3压力钢管应力状态(单位:MPa)

图10 方案4压力钢管应力状态(单位:MPa)

图11 方案4水下墙应力状态(单位:MPa)

由于压力钢管近于明管状态,墙体几乎不分担管道内水压力,墙体拉应力最大值不足0.2MPa,主要位于墙体与管道下部接触处,拉应力方向沿墙洞的环向分布。水下墙的应力状态如图11所示。

4 结论

本文依托某高水头水电站,采用有限元法对穿墙段钢管和墙体进行联合承载仿真计算,通过对钢管与墙体之间设置弹性垫层、直接接触、有缝隙接触等方案,分析计算压力钢管和墙体的受力和变形状态,得到以下结论:

(1)当压力钢管与墙体之间充填50mm厚的闭孔泡沫板塑料板垫层时,由于泡沫板很“软”,它对钢管的约束作用十分有限,钢管几乎处在明管状态。在内水压力4.5MPa的作用下,钢管最大拉应力约110MPa,远低于设计强度,钢管向外的最大变形量约0.44mm。墙体几乎不分担钢管的内水压力,因此压力钢管周围的墙体内拉应力很小,墙体的主要应力状态为沿垂直向的压应力。

(2)若压力钢管和墙体直接接触,无缝隙,墙体分担钢管内水压力的作用最大,墙孔口主拉应力沿孔环向分布,孔口表面最大拉应力2.0~3.0MPa,孔上部墙体有大范围拉应力超过1MPa;钢管变形因受混凝土墙束缚,拉应力比较低,约33MPa。

(3)当钢管与混凝土墙之间有缝隙时,分别假定缝隙宽度为0.2、0.5mm。缝隙越小,墙体分担管道内水压力的比例越多。当缝隙宽度等于0.5mm时,压力钢管充水后下沉,仅底部与墙孔接触,管道上部及两侧与墙孔之间等缝隙仍存在,压力钢管近于明管状态,墙体几乎不分担管道内水压力。

综上所述,穿墙段钢管与墙体之间设置50mm厚度的闭孔泡沫板弹性垫层的工程措施,能确保水下墙在各运行工况下不分担压力钢管内水压力,墙体内拉应力小,有效避免结合部位墙体沿孔口出现裂缝的情况,保证了电站的正常运行。