浅谈储能式超级巴士铆接车体组装方法

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

随着科学技术的进步,铆接设备和铆接工艺越来越先进,铆接车体产品因为一些优点再次进入人们的视野。本文叙述了一种近2年新研发的储能式超级巴士(以下简称“巴士”)的车体结构组装方法和铆接过程。

1 巴士车体简介

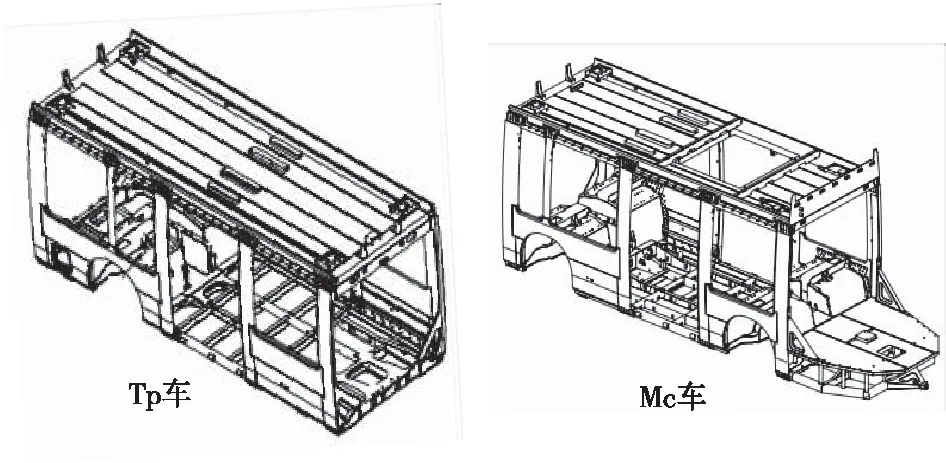

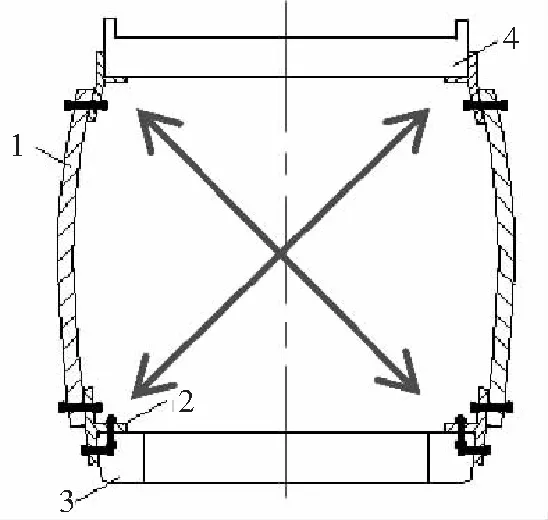

如图1所示,巴士车体为钢铝混合铆接车体结构,横截面成鼓形,顶盖和侧墙采用铝合金,底架采用钢结构,最大宽度为2 650 mm;列车编组由2节带司机室的动车(Mc车)与2节拖车(Tp车)组成。

图1 巴士车体

1-底架 2-顶盖 3-侧墙 4-连接板

如图2所示,车体主要由四大部分组成:顶盖、底架、侧墙和连接板,组装时无法通过点固焊进行固定,只能通过工装夹具进行固定,固定后再进行配钻孔铆接,具有装配过程复杂、尺寸精度要求高、操作技术难度大等特点。

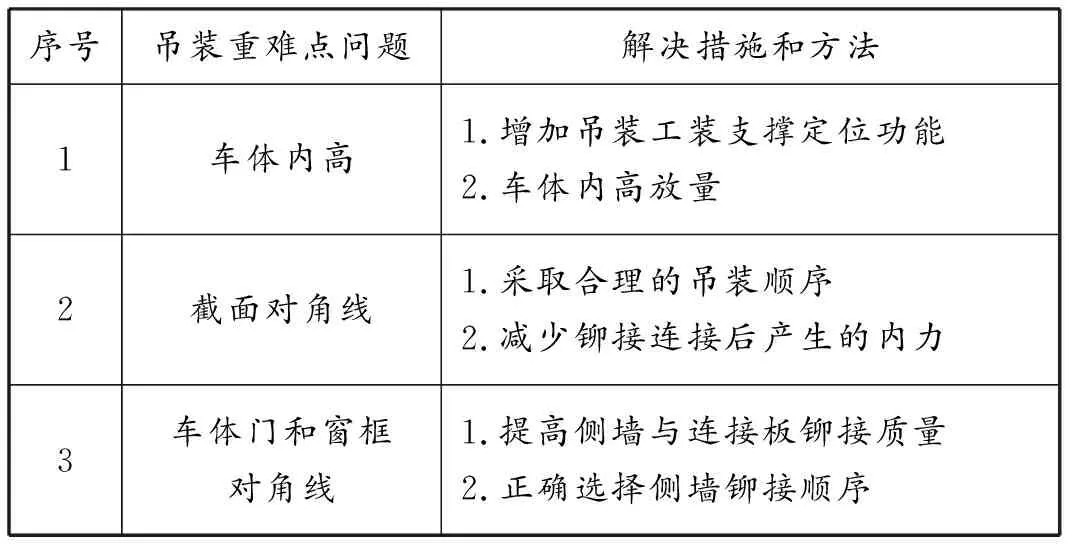

2 车体组装的主要难点问题及解决措施

表1 巴士车体组装主要难点问题及解决措施

2.1 车体内高控制

车体内高是车体在组装时要把控的关键项点。

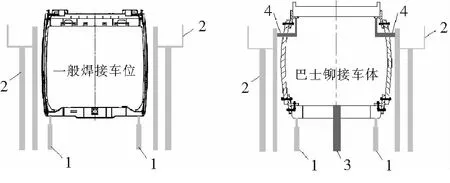

1)增加组装工装胎具的支撑定位功能。一般的机车车辆和城轨车辆组装工装都为方便操作者作业调节,而无太多的应用装配上的支撑定位功能。 如图3和4所示,考虑巴士车体采用铆接工艺,需对车体组装部件进行精确定位并固定,防止铆接前配钻孔时产生振动移位及方便检测零部件形状尺寸误差,利用工装对底架和顶盖进行完全定位和夹紧,再进行侧墙的装配。此方法有利于保证贯通道的内高尺寸和对角线尺寸。

1-底架水平支撑墩 2-登高作业平台3-底架中心定位墩 4-顶盖旋转支撑臂

2)车体内高放量。如图5所示,由于顶盖在吊装时完全由工装进行支撑,而侧墙成鼓形刚度偏弱,所以在内高控制上要适当偏大,防止组装后因顶盖自重而引起内高缩小。

图4 顶盖旋转支撑臂功能

图5 车体吊装前后内高变化

2.2 截面对角线控制

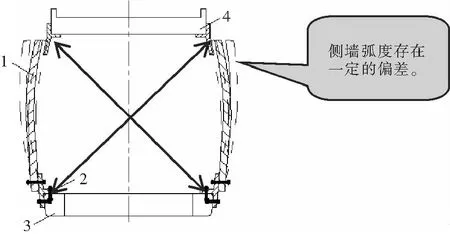

如图6所示,车体横截面对角线的难点在于车组装都是各部件底漆完成之后进行铆接,组装前侧墙因单刚性弱导致轮廓度有误差,铆接之后难矫正。所以要在组装过程中进行控制。

1-侧墙 2-连接板 3-底架 4-顶盖

2.3 选择合理的组装顺序

为保证整车关键尺寸和组装效率,我们摸索到了合理的车体组装顺序:底架定位→侧墙连接板铆接→侧墙吊入→顶盖吊入定位→侧墙定位→整体铆接。底架定位时,用链条葫芦拉紧使底架与水平支撑墩贴严,保证底架处于水平面;底架中心依靠中心定位墩定位。

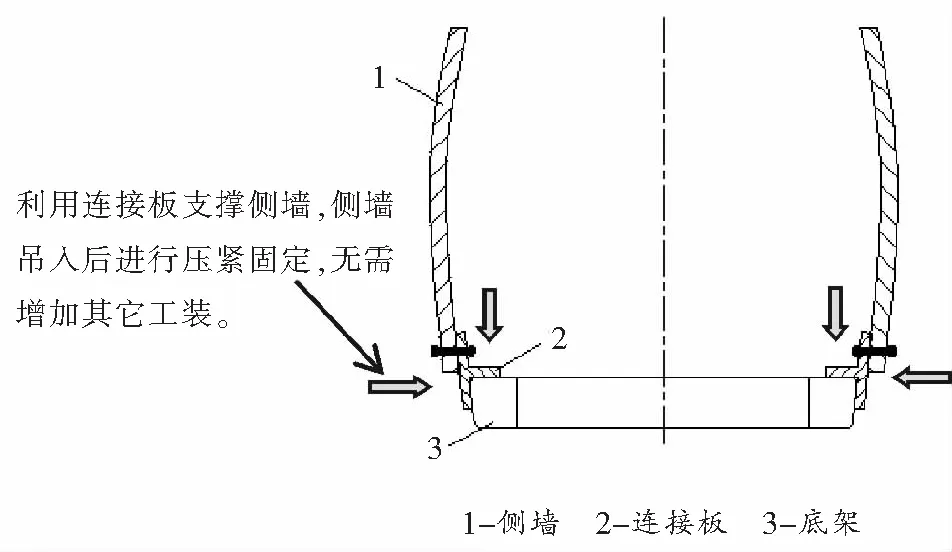

如图7所示,侧墙吊入时利用侧墙与连接板铆接后形成台阶立放于底架之上,形成对侧墙的支撑。此时所有吊入的侧墙都不能与底架进行钻孔定位铆接,因为其被固定后无法实现移动调节,同时顶盖无法吊入安装。

图7 侧墙吊入固定示意图

如图8所示,顶盖吊入后利用六个旋转支撑臂进行调节固定,定位操作过程为:首先调节支撑臂高度螺杆直至内高尺寸测量符合要求;再从顶盖两端的中心吊垂线,用支撑臂左右螺杆调至与底架中心线重合;最后对顶盖进行夹紧固定。

图8 顶盖旋转支撑臂分布位置

当底架与顶盖按要求完成对中固定后,侧墙再完成定位与夹紧。铆接前要对车体所有尺寸进行复查和记录,当所有定位尺寸符合要求时,才能开始钻孔和铆接。以最大距离两点定位铆接方式对单个配件进行铆接定位后,再进行后续的其他钻孔和铆接工作。

2.4 减少铆接连接后产生的内力

组装过程中,因底架、顶盖、侧墙等都是组焊形成的独立部件,因尺寸公差会导致两点不利因素:首先是部件存在的误差难以矫正或矫正工作困难;第二是产品固定定位后不能有施加外力使之产生弹性变形。所以车体在组装时除了重点控制和检查本身配件质量,还需采取特别的处理方式。

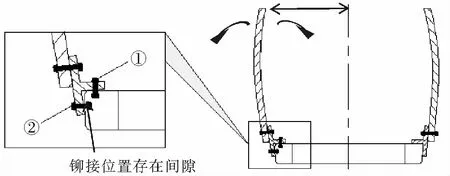

如图9所示,为保证侧墙不发生左右摆动,应先在①处位置钻孔和铆接,若先铆接②处,会对侧墙产生对内的力,即使在顶盖固定的情况下,也会造成侧墙发生弹性变形存在内力,当车体脱胎没有工装固定后出现对角线超差现象。

图9 侧墙连接板与底架铆接顺序

否则,如图10所示,侧墙与底架铆接后,侧墙由于弧度的误差而可能导致贯通道截面对角线超差。

1-侧墙 2-连接板 3-底架 4-顶盖

2.5 车体门和窗框对角线控制

如图11所示,客室门和窗框对角线要求在±3 mm之内,其难点在于该尺寸控制受顶盖和底架长度、侧墙自身尺寸误差、装配顺序等多方面的影响。车体铆接后若该尺寸超差将无法返工。

图11 车体门和窗框对角线

1)提高侧墙与连接板铆接质量。如图12所示,侧墙与连接板铆接方便后续侧墙定位,连接板铆接直线度控制±1 mm之内,用平尺进行检测;连接板与侧墙两侧边保证垂直,连接后侧墙对角线控制在±2 mm之内。门框和窗框对角线受侧墙连接板和侧墙铆接顺序的影响。在铆接前需要对连接板和侧墙进行手工预钻孔,为保证钻孔过程中不产生移动,划线定位后利用夹具进行固定,先尽可能的依次在配件两端钻孔,以两点定位铆接方式进行铆接定位,然后进行全部钻孔工作,钻完后再次铆接,这样可以有效提高铆接产品装配质量。

1-侧墙 2-左连接板 3-右连接板 4-铆钉

2)侧墙铆接顺序连接板铆接时必须在保证直线度的同时保证与侧墙端面垂直,当侧墙连接板铆接后,门框和窗框的对角线就受侧墙铆接顺序的影响。

举例说明,如图13所示,α表示侧墙一端端面与底架水平面的夹角,β表示侧墙二端端面与底架水平面的夹角。在底架和顶盖长度相等,前后对中准确的情况下:当α>90°、β>90°或α<90°、β<90°,先铆接侧墙与底架①、②部分,后利用拉紧带或顶杆使α、β相等,再铆接侧墙与顶盖③、④部分;当α>90°、β<90°或α<90°、β>90°,此时就不能使用外力对角度进行调节,因为侧墙变形为同一方向,当外力消失变形依然存在。

图13 侧墙不同情况铆接顺序

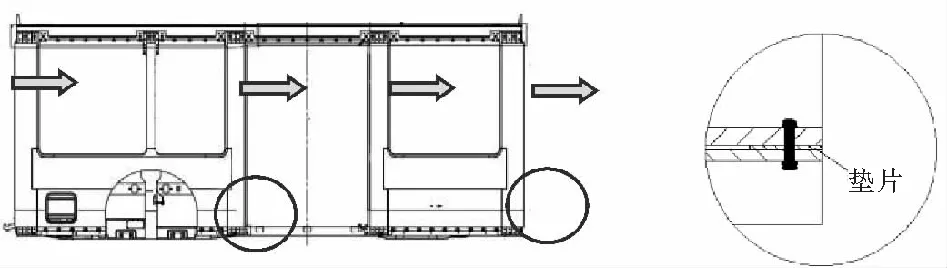

如图14所示,为解决第二种情况出现的问题,可以利用第二块侧墙相反的变形来相互抵消,铆接顺序为先铆接侧墙与底架部分使之固定,后利用拉紧带或顶杆使窗框和门框对角线相等,再铆接侧墙与顶盖部分。当所有的变形都处于同一方向时(一般出现的很少)。如图15所示,这时可以通过铆接加垫的形式来解决变形对尺寸的影响。

图14 侧墙窗立柱之间的变形抵消

图15 铆接加垫片调整尺寸

3 结语

通过上述工装改进和方法的改善,生产效率大大提升,在人员不变的情况下,由原来6个班次组装一节车降低到5个班次一节车,一列车可节约生产时间4 h×8 h=32 h,效率提升20%。车体内高、车体贯通道对角线和车体门窗框对角线等车体组装关键技术要求和难点问题得到解决,生产质量有效提高,一次性交验合格率由原来的95%提高到99.8%。