彩南油田常温集输一体化技术研究及应用

唐坤利 唐晓梅 韩继博 杨丽红 段彤菲

1中国石油新疆油田分公司准东采油厂

2中国石油长庆油田分公司采气一厂

原油集输系统[1-6]主要负责油田采出液的集中、处理、储存和输送,它既是油田生产中的重要环节,也是电力、热能等资源的耗能大户。目前,中国陆上油田从总体上讲已进入高含水后期,而水的比热容几乎是原油的2倍,随着含水率上升,采出液总量也不断上升,加热集输在全国油田内比较普遍,特别在北方冬季严寒,集输原油加热能耗也随之迅速增长。如能实现高含水油田集输系统[7-10]的常温运行,并实现低温条件下脱水及水处理,将大大降低集输成本。因此,彩南油田开展油田常温集输一体化研究,为油田常温集输提供技术支撑。

1 项目简介

彩南油田采出液含水高、上升快,集输处理能耗高。外输交气率仅在51%左右,集输处理年耗气量达315×104m3,天然气单耗在1.45 m3/t左右。

破乳剂加注量40 mg/L,超出30 mg/L设计加药量,增加用量30 t/a,增加了运行成本。

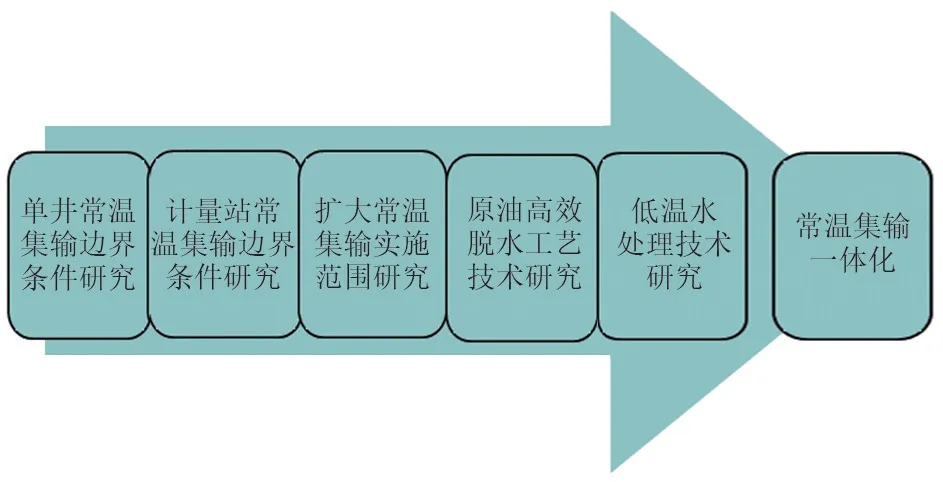

彩南油田常温集输一体化研究路线见图1。

图1 常温集输一体化研究思路Fig.1 Research idea of normal temperature gathering and transportation integration

2 常温集输的判定

2.1 单井常温集输理论依据

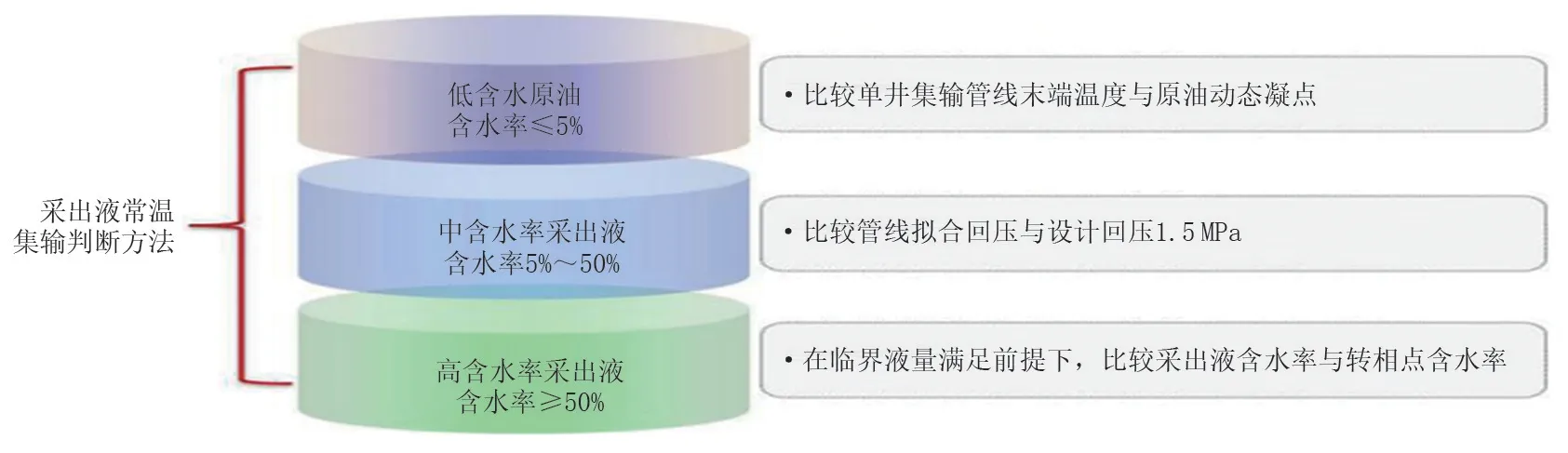

根据油田开发初期、中期、后期三大阶段,将油田采出液分为低、中、高含水三种采出液,分别进行常温集输边界条件理论判断和方法的研究。

2.1.1 低含水原油(含水率≤5%)

测定原油动态凝点,对比集输管线末端采出液出口温度,当出口温度低于原油动态凝点时,常温集输风险很大,否则可以实现常温集输。需要测定原油动态凝点,根据不同油井井况推算管线理论出口温度。

参考石油产品凝固点试验方法(GB 510—1983),在测定原油凝点温度时,原油倾斜时所受剪切应力经验值为5~15 Pa,因此,模拟现场工况对应流速下的原油剪切应力为5~15 Pa 时的温度即为原油动态凝固点。测量方法:根据现场流速,确定预剪切速率,在该速度下测定不同温度条件下原油的剪切应力,通过应力的测定确定原油特定工况条件下的动态凝固点,为方法建立提供依据。

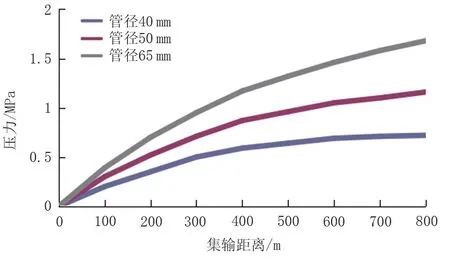

依据苏霍夫温降公式推算管线出口温度为

式中:TL为原油流经长为L的管段后的温度,℃;To为周围介质的自然温度(实际地温),℃;TQ为原油输送起始温度,℃;K为总传热系数,根据管材的实际参数一般取1.5 W/(m2·℃);D为管道内径,取集油管汇的实际内径,m;L为单井到计量站的实际距离,m;G为质量流量,kg/s ;C为原油比热容2 000 J/(kg·℃)。

2.1.2 中含水率原油(含水率5%~转相点含水率)

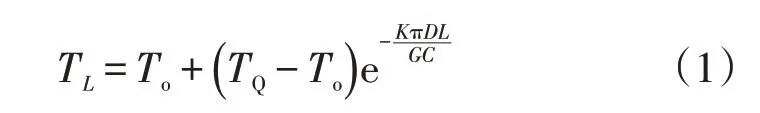

对于含蜡原油,当温度高于原油反常点温度时,原油表现出牛顿流体特性,流变方程符合牛顿流体方程;当测试温度低于原油反常点温度时,原油表现出非牛顿流体特性。根据流变方程拟合出总压差,在井口产量、温度、埋地温度、管道输送距离确定的条件下,从不同产液量增压趋势图中查出相应增压数据,当增加压力值加上管网监测回压小于1.5 MPa 时,可以保障原油安全集输。以西山窑井组油藏油井计算为例,通过拟合计算不同产液量、不同管径回压增压形成趋势图(图2 和图3)。如产液量10 t/d、管长200 m、管径50 mm 的油井,从图3 查出极限状况下增加压力为0.5 MPa,当平常监测回压小于1.0 MPa时,即可不加热集输。

图2 西山窑井组油藏产液3 t/d单井增压趋势Fig.2 Single well pressurization trend with liquid production capacity of 3 t/d in Xishan Yaojing Formation

图3 西山窑井组油藏产液10 t/d单井增压趋势Fig.3 Single well pressurization trend with liquid production capacity of 10 t/d in Xishan Yaojing Formation

2.1.3 高含水率原油(≥转相点含水率)

当原油含水率达到转相点时,即从O/W型乳液转变为W/O 型乳液时的含水率,将形成部分水外相,含水原油黏度将明显下降,能够降低摩阻,有利于单井开展常温集输工作。通过测定和分析彩南现场采出液平均温度(约40 ℃)条件下油水转相点含水率,可以初步判断各层位原油采出液不同含水率实施常温集输的安全性。原油转相点含水率测量方法:在一定温度下用脱水测试瓶测定不同含水原油在短时间内(室内试验5 min)有大量水脱出情况,含水比例越高越容易形成水包油状态,5 min内明显脱出较多水,此含水比例即可作为转相点含水率。

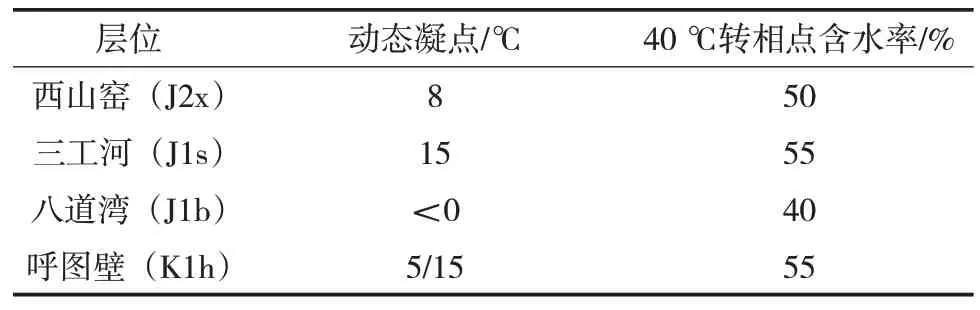

2.2 集输判断方法的建立

根据油田不同层位原油动态凝点、转相点含水率、彩南单井及计量站临界流量计算表,将彩南原油转相点含水率定为50%,见表1。根据单井和计量站管线长度,充满液量和放大1~3倍系数,将单井3 t/d、计量站70 t/d 定为临界液量判断条件,由此建立3种集输判断方法。该常温集输判断方法适用连开油井和计量站,计量站为密闭集输站(图4)。

表1 各层位油井动态凝点及40 ℃转相点含水率Tab.1 Oil well dynamic condensation point in each lager and moisture content of 40 ℃phase inversion point

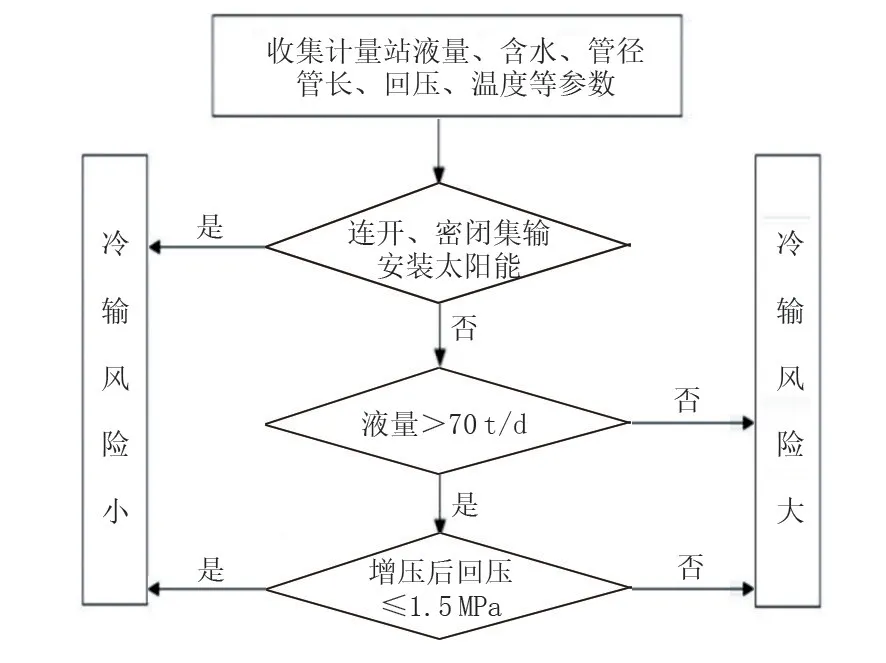

2.3 单井和计量站推断流程

图4 单井常温集输判断方法Fig.4 Single well normal temperature gathering and transferring judgment method

依据判断方法,建立了单井和计量站推断流程。统计的423 口井中,可常温集输的有341 口,风险较大的有44口,风险大的有38口。39座计量站中,其中可常温集输的有25 座,风险较大的有10 座,风险大的有1 座,3 座使用太阳能加热的计量站不在常温集输范围内。推断流程如图5和图6所示。

图5 单井常温集输判断流程Fig.5 Single well normal temperature gathering and transferring judgement process

图6 计量站常温集输判断流程Fig.6 Metering station normal temperature gathering and transferring judgement process

2.4 扩大常温集输实施范围

通过多效药剂及配套设备的研发,从前端解决油井腐蚀、结垢、结蜡问题,同时实现采出液提前破乳,利于站内原油脱水,实现井口降凝、降黏,降低原油集输阻力,利于常温集输,达到源头治理,一剂多效的目的。思路是通过对药剂筛选及复配形成多效药剂,实现一剂多效降低成本的目的。

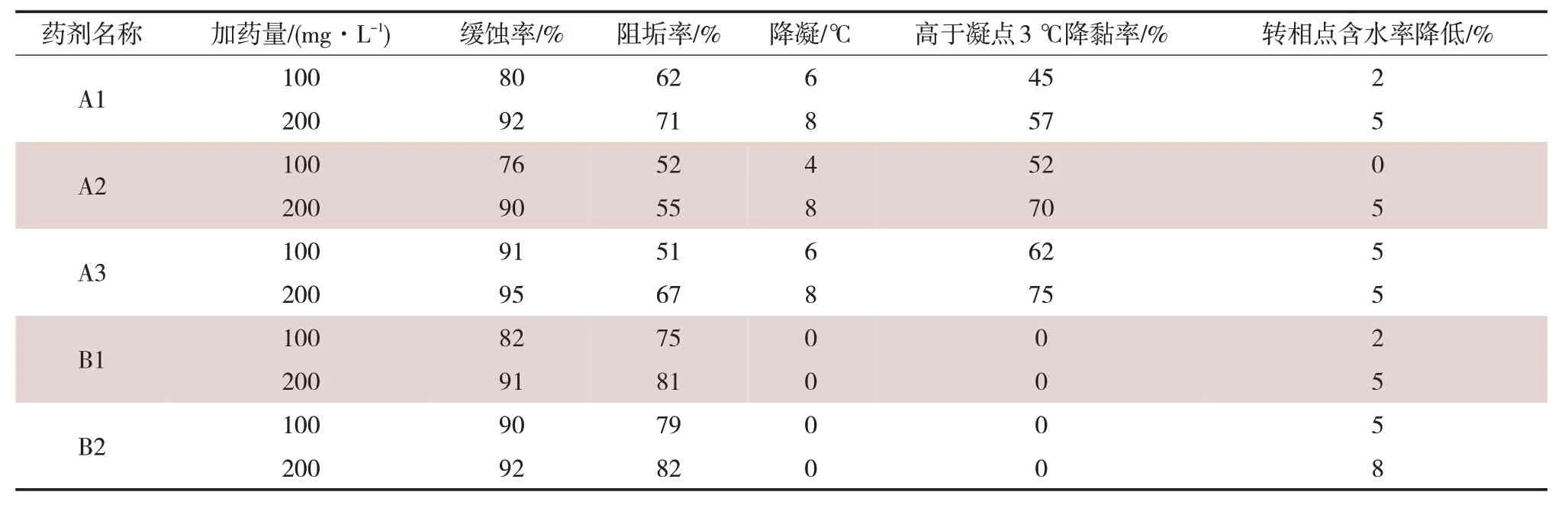

表2 三防药剂室内评价结果Tab.2 Laboratory evaluation results of three-proofing agent

2.4.1 三防药剂室内评价效果

针对油田采出液室内筛选了较好的单剂,并进行复配,形成了针对不同含水油井的5个配方,并对药剂效果进行了筛选评价,试验结果见表2。最终确定低含水、高含水油井最优配方分别为A3和B2。

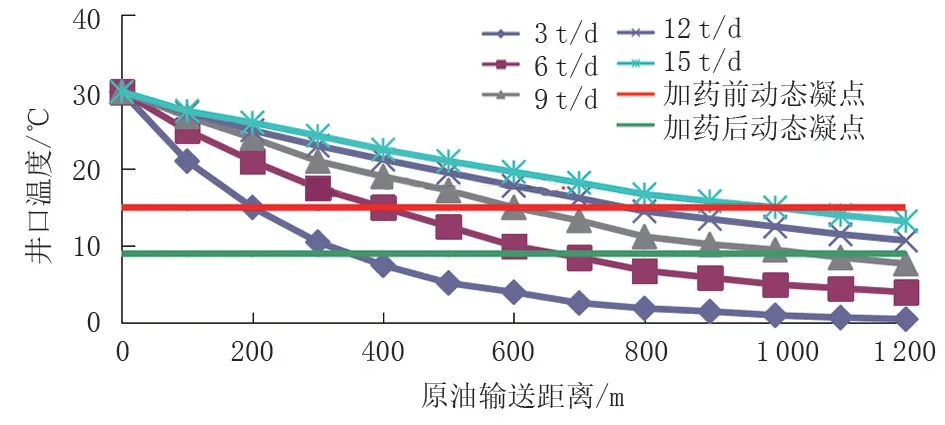

通过室内试验,三防药剂可降低各层位油井采出液转相点含水率5%~10%,降低动态凝点,增加低含水油井常温集输距离,降低中含水井常温集输的风险。如针对三工河油藏产液量3 t/d的油井安全集输距离增加150 m,产液量6 t/d 的油井增加300 m(图7)。

图7 三工河油藏管径50 mm时不同产液量原油温降曲线Fig.7 Crude oil temperature drop curve with different liquid production at pipe diameter of 50 mm in Sangonghe Reservoir

2.4.2 单井加热控制方式优化

现有单井电加热器通过人工设定温度的方式控制电加热器的启停,无法根据回压实时设定温度而使单井回压维持在一个合理范围内,而造成电量浪费。因此,把单井电加热器利用温度控制启停改为利用单井回压来控制,原电加热器的温度控制只作为防干烧的功能。通过设定合理的单井回压值控制电加热器的启停,减少了加热时间,实现了节能降耗的目的。

选井条件:①安装电加热器的油井,根据前期的分析结果,常温集输风险大或较大的井;②电加热器使用时间长、能耗大的油井;③单井回压波动大,回压易升高的井。

3 常温集输配套工艺技术

3.1 原油高效脱水工艺技术

3.1.1 油田原油最低集输温度

为探索原油在集输过程中油水分离状态,对彩南原油进行常温集输转相点试验。根据表3中的数据可知,彩南原油在25 ℃时脱水量明显增大,采出液在集输管线易处于水包油状态,即温度不低于25 ℃时,对于原油的输送和预脱水影响不大。

表3 彩南原油常温集输转相点试验Tab.3 Cold transportation phase inversion point test of Cainan crude oil

3.1.2 联合站原油最低脱水温度

国内油田脱水经验表明,对于石蜡基原油,脱水温度通常高于析蜡点5~10 ℃。采用黏度-温度分析法,拟合彩南原油的析蜡点,以此为依据确定彩南低温脱水最低温度。通过黏温曲线,得出彩南原油析蜡点约30 ℃,最低脱水温度约35 ℃。

3.1.3 低温破乳剂脱水筛选评价

(1)药剂筛选:采用SY/T 5281 中方法,将新合成的破乳剂与现场破乳剂进行脱水评价,加药量为30 mg/L。由表4 可知,降低脱水温度后,破乳剂脱水效果均有所下降,但8#药效果最好。

(2)加药量评价:采用烧杯模拟大罐沉降法进行脱水效果评价,脱水评价温度为35 ℃,破乳剂加药量为30 mg/L。由表5可知,8#药剂脱水效果好于现场破乳剂。

表4 破乳剂低温脱水效果Tab.4 Demulsifier dehydration effect at low temperature

表5 模拟大罐法评价结果Tab.5 Evaluation results of big tank simulation method

3.2 低温水处理工艺技术

油田常温集输使进入联合站内水的温度降低,三相分离器中间层加厚,从而使调储罐内含油和悬浮物增加,使水处理难度增加。研究的主要方向是对现用药剂和其他药剂的净水和助凝效果、加注量进行室内评价,以确定常温集输后的低温水处理药剂体系。经试验评价现用的1#净水剂和1#助凝剂药剂及投加方案可满足低温水处理要求。

4 常温集输试验

4.1 单井常温集输试验

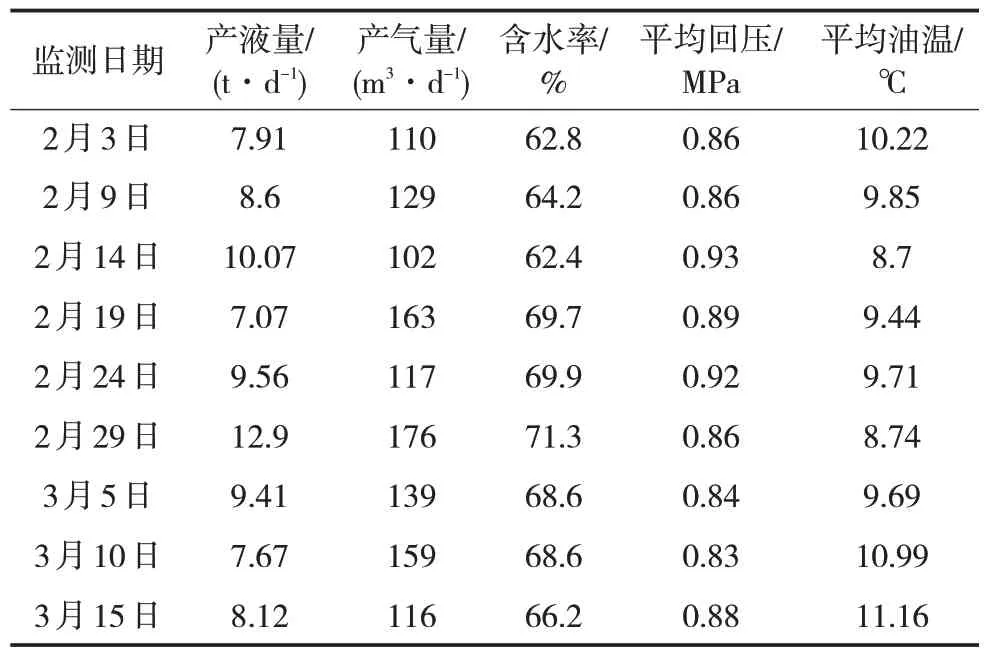

根据室内常温集输边界条件研究,2015 年1月,选取符合边界条件的6口井进行不加热集输试验,用Minitab软件做回压的I-MR控制图,并收集现场相关参数,在此以C1113 井数据(表6)展示。实施过程中平均回压稳定,未见明显升高趋势,没有出现凝管的现象。

表6 C1113井实施常温集输后现场监测数据Tab.6 On-site monitoring data of C1113 well after normal temperature gathering and transferring

4.2 单井加热控制方式优化试验

2015 年6 月,先进行了2 口井的试验,2016年又进行了86 口井单井RTU 或电加热器的改造,平均节电率88.36%,单井回压控制平稳。节电数据见表7。

表7 试验节电数据统计Tab.7 Data statistics of energy-saving test

4.3 油田常温集输试验

试验顺序按照先单井后干线。风险控制按照先小后大的原则逐步推广,以此实现整个油田全面常温集输。至2016 年12 月彩南油田实现常温集输井341 口,占比80.6%;计量站35 座,占比90%;82口单井的加热方式得到优化,占比19.4%。

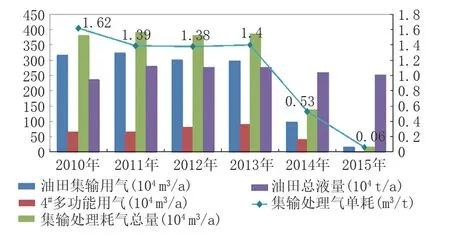

油田实施常温集输后单井温度降低约15 ℃,计量站停炉期间温度降低6~8 ℃。运行至今未发现凝管或回压剧增的情况,原油和污水处理系统运行正常。油田集输和处理天然气单耗由1.62 m3/t下降至0.06 m3/t,如图8所示。

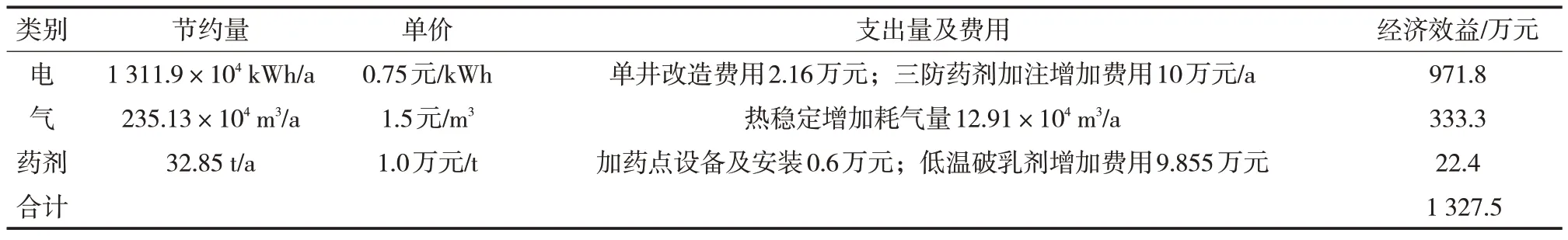

表8 经济效益统计Tab.8 Economic statistics

图8 2010—2015年油田集输处理生产数据统计Fig.8 Oilfield gathering and transferring process production data statistics in 2010 to 2015

5 经济效益评价

通过常温集输技术研究及现场实施,彩南油田80.6%的常开油井实施了常温集输,计量站基本全面实施了常温集输。经济效益统计见表8。

6 结束语

彩南油田采出液常温集输判断方法和实施流程的建立为油田的常温集输提供了理论和操作依据,配套技术的研究为油田的常温集输提供了技术保障。

多效药剂的研发为扩大常温集输实施范围提供了技术支撑,单井加热控制方式的改进在节能降耗最大化的同时,为常温集输井提供了安全保障。