原油集输系统外输油泵变频器应用参数优化

刘波

大庆油田有限责任公司第六采油厂第一油矿

近年来,由于节能降耗和平稳生产的需要,越来越多生产工艺应用了变频调速技术[1-2],在来液量随时变化的输油系统中,采用变频调速技术控制输油泵的运行[3-4]是比较经济合理的生产方式,这不仅是节能降耗[5-6]的需要,也是科学管理、促进安全生产、稳定运行的需求。但是目前应用的一些外输油泵变频器,当变频器高频运行时,泵、容积式流量计等机械设备常常处于超负荷运行状态,机械扭矩瞬间增大,使其承受很大的流量冲击,严重影响使用寿命。

1 技术背景

目前,应用的外输油泵变频器大多是以液位为控制信号,采用PID 方式进行控制,当液位较低时,变频器低频运行,电动机运转速度很慢;当液位升高时,变频器输出频率快速上升,电动机运转速度随着频率的上升而加快。目前在用的外输油泵变频器频率运行范围一般为1~50 Hz,积分时间大约在1~3 s。在具有调节与控制功能的变频器应用场所,频率范围越宽,越容易实现调节与控制,积分时间越短,反应越灵敏,控制越快捷。以转油站外输油泵变频器为例,考虑来液情况是相对稳定的,即不是时有时无,并且缓冲罐具有一定的裕度空间,因此决定缩小频率调节范围,加大积分调节时间,改变变频器的运行参数,从而达到节电的效果和减小变频器高频运行时对机械设备的冲击危害。

2 变频器参数优化

2017年4月,在4#转油站对外输油泵变频器运行参数及控制参数进行了优化[7-9]。

2.1 变频器运行参数的优化分析

2.1.1 平均频率点及运行频率范围确定

该站产液量为6 500 m3/d,平均排量为300 m3/h,实际变频器满频(50 Hz)运行时排量为450 m3/h,平均排量相对应的变频器输出平均频率为34 Hz。

通过估算来液量瞬时变化最大量和最小量确定变频器运行的频率范围。频率范围应设定在平均频率点的上下两侧,结合平均频率点缩小频率范围,把下限频率由原来的5 Hz调整为10 Hz,上限频率由原来的50 Hz调整为45 Hz。

根据来液量的变化速度确定积分时间(原来最小频率变化到最大频率为3 s),为了减小频率变化太快对机械设备的冲击,又把积分时间由原来的3 s延长到10 s,延长了频率变化的时间。

2.1.2 三相异步电动机最佳运行电压确定

从电动机的损耗入手进行分析与研究。

异步电动机在运行时的功率损耗一般可分为四类:

(1)基本铜损PCu。电动机的基本铜损与电流的平方成正比,随负载的变化而变化。

(2)基本铁心损耗PFe。基本铁心损耗PFe与端电压的平方成正比。

(3)机械摩擦损耗PJ。机械摩擦损耗包括通风系统损耗和轴承摩擦损耗,对于已定型的电动机,机械摩擦损耗为常量。

(4)杂散损耗PS。此类损耗与电流的平方成正比,随负载的变化而变化。

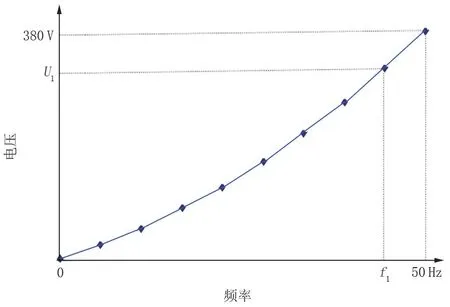

通过以上分析可知,基本铜损和杂散损耗与电流的平方成正比,即负载一定时与端电压的平方成反比;基本铁心损耗与端电压的平方成正比,由此可找到一个电动机损耗最低的最佳运行点。节能运行时,变频器自动调节输出电压到此最佳运行点上,即电动机经济运行点,电动机的损耗最小,效率最高。如图1 中的U1点所示(U为线电压,U1为最佳电压)。

图1 三相异步电动机运行损耗与端电压关系Fig.1 Relationship between operation loss and terminal voltage of three-phase asynchronous motor

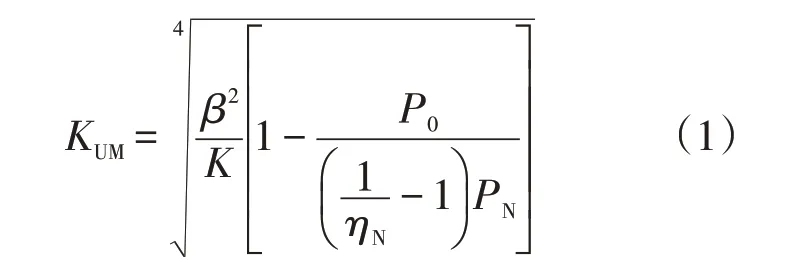

根据GB 12497《三相异步电动机经济运行》强制性国家标准应用指南中最佳调压系数的计算公式为

式中:KUM为最佳调压系数;K为与电动机级数相关的计算系数,2 极电动机K=0.15,4 极电动机K=0.25,6 极以上电动机K=0.3;β为负载系数;ηN为电动机额定效率;P0为空载损耗,kW;PN为额定功率,kW。

4#转油站外输泵PN=132 kW,ηN=0.935,P0=7.3 kW,β=0.6,K=0.25,代入公式得出最佳调压系数KUM=0.736,则当电动机端电压U1=280 V时,节电效果最佳。

2.1.3 最佳频率点确定

变频器在改变频率的同时,电源电压应根据负载的性质做相应的变化。通常希望磁通ϕ维持额定不变,因为如果磁通太大,将引起磁路过分饱和;若磁通太小,电动机容量将得不到充分利用。

由电动机电势平衡公式可知

式中:f为频率,Hz;w为绕组匝数;ϕ为磁通,Wb。

要使Φ为定值,U必须随f作正比变化,即U/f=定值,而实际泵类变频器是二次方递减转矩特性(图2),这是由于泵类工作转速下降时转矩也相应下降的特性决定的,即U/f2=定值。

图2 变频器运行频率与端电压关系Fig.2 Relationship between frequency and terminal voltage of frequency converte

所以得出频率43 Hz 是电动机运行的最佳点,此时电动机运行效率最高,为最佳的节电运行点。因此选择的上限频率在43 Hz附近。

2.2 变频器控制参数优化分析

对4#转油站外输油泵变频器进行运行参数优化后变频器频率区间为10~45 Hz,积分时间为10 s,最佳频率点为43 Hz。缓冲罐液位控制在2.6 m,由于该站液位变化比较频繁,当液位高于2.6 m 时,变频器上限45 Hz运行;当液位低于2.6 m时,变频器下限10 Hz 运行。虽然积分时间延长为10 s,但中间频率点一闪即过,可见变频器实现的是点位控制。对液位仪表的输出电流进行测量,2.6 m 对应的电流值为14.4 mA,于是决定采用区间控制。在一段液位区间内相应的电流值对应相应的频率值(表1),结合该站的排量,把2.6 m 时仪表输出的电流值14.4 mA 对应最佳频率点43 Hz 置入变频器,保证变频器在最佳频率点运行时间最长。

表1 4#转油站变频器采用区间控制仪表输出信号与频率Tab.1 Frequency converter of 4#Oil Transfer Station adopts interval control instrument to output signal and frequency

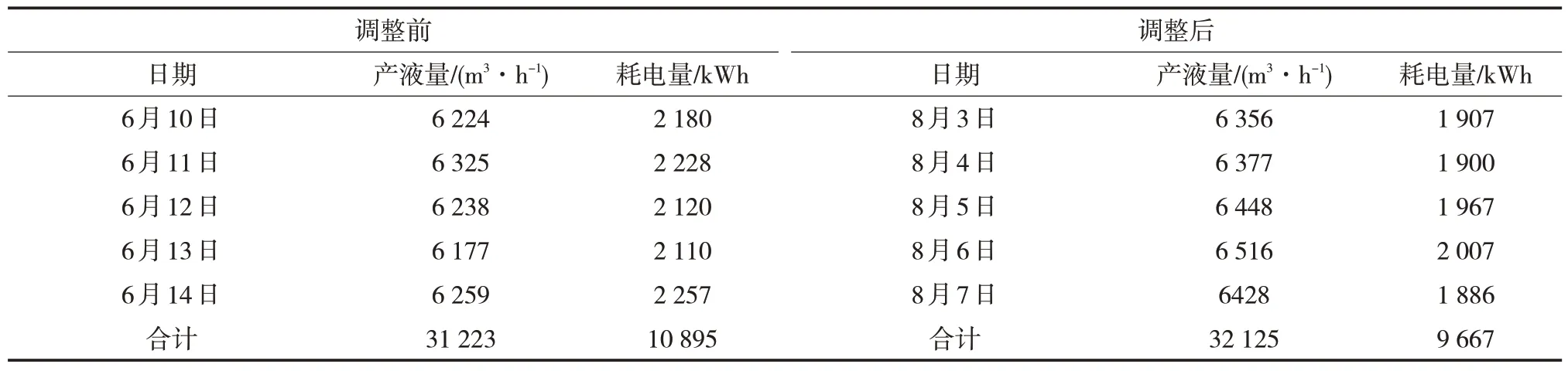

2.3 变频器参数优化效果

4#转油站变频器参数调整前后节电效果对比见表2。调整后5日统计耗电量减少1 228 kWh,输油单耗调整前为0.349 kWh/m3,调整后为0.301 kWh/m3,外输单耗降低0.048 kWh/m3,变频器运行噪声和发热都有不同程度的下降。

3 现场应用

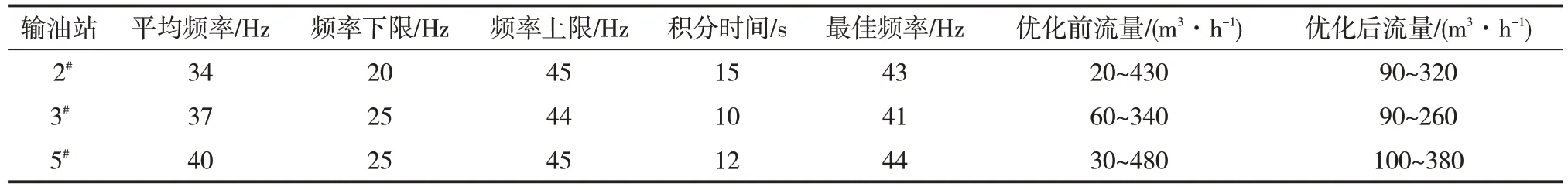

2017 年8 月,对2#转油站、3#转油站、5#转油站运行特性不理想的变频器进行了现场参数优化,优化后对其效果进行了跟踪。结果表明,外输油流量计瞬时流量最大值降低明显(表3),变频器运行对流量计、泵等机械设备的冲击危害明显减小,流量计、泵机械设备的维修周期延长2倍,优化后各站达到不同程度的节电效果(表4)。

表2 4#转油站变频器参数调整前后节电效果对比Tab.2 Comparison of power saving effect before and after the adjustment of frequency converter parameters in 4#Oil Transfer Station

表3 转油站变频器优化后运行参数及流量变化对比Tab.3 Comparisons of operating parameters and flow change of frequency converter in oil transfer stations after optimization

表4 转油站变频器参数优化前后节电效果对比Tab.4 Comparison of power saving effect before and after optimizing frequency converter parameters of transfer station

4 结束语

变频器运行参数的优化,首先通过平均排量和变频器满频(50 Hz)运行时外输泵排量计算出变频器运行的平均频率点,进而确定频率范围,保证生产运行平稳;其次结合电动机的经济运行点,找到变频器经济运行频率点。

通过对变频器运行参数进行调整,使变频器的工作特性有了很好的提升,外输油流量计瞬时流量最大值显著降低,对流量计、泵等机械设备的冲击危害明显减小。转油站输油泵平均外输节电0.017 kWh/m3,变频器运行噪声和发热都有不同程度的下降。