基于受热面蒸汽侧氧化皮生成与剥落机理的优化控制

冯仁海,蔡 勇,孙金龙

(华电国际十里泉发电厂,山东 枣庄 277100)

0 引言

国内机组锅炉受热面氧化皮剥落的危害主要表现为:氧化皮剥落堵塞管道弯头,致使蒸汽流量下降,导致超温爆管;剥落的氧化皮进入汽轮机,造成主汽阀冲蚀和卡涩,容易引起飞车事故,同时会使汽水中含铁,影响汽水品质[1-3]。超超临界机组相对容易出现氧化皮剥落的现象,而且国内再热汽温610 ℃和600 ℃机组采用的奥氏体不锈钢管和铁素体类低合金钢管都出现氧化皮剥落的现象[4-6]。

以某电厂一机组为例,在研究蒸汽侧氧化皮生成原理的基础上,结合机组锅炉的特性,制订抑制蒸汽侧氧化皮生长和剥落的技术和管理措施,通过实施效果检验,发现蒸汽侧氧化皮得到了良好的控制。

1 受热面蒸汽侧氧气皮生成与剥落机理

1.1 氧化皮的生成机理和影响因素

水蒸汽和纯铁在高温环境中发生氧化反应生成氧化皮,不同温度下氧化皮的组成不同:450~570 ℃,主要由Fe3O4、Fe2O3组成;570 ℃以上,主要由Fe3O4、Fe2O3和FeO 组成,位于最内层的FeO 不致密,容易发生剥落[7-9]。

美国I.G.Wright 和B.A.Pint 教授通过研究提出氧化皮的生成厚度变化规律[7-9]为

式中:ξ 为氧化膜厚度,μm;t 为运行时间,h;n 为氧化膜稀疏类型,n>2 时氧化膜致密化,n<2 时氧化膜产生疏松;A 为Arrhenius 常数;Q 为控制反应速率过程的激活能,J/mol;R 为气体常数;T 为金属温度,K。

由式(1)可知,氧化皮的厚度和温度呈指数关系,和运行时间成正相关关系。

富铬氧化层作为抗氧化的主要手段,容易在高温环境中与水、氧气发生化学反应,形成挥发性气体,导致抗氧化失效,而蒸汽中的氧含量、蒸汽温度、压力、流速都会影响铬的挥发速度,其化学反应方程式为。Cr2O3层对降低氧化速率效果最明显,但Cr2O3在高温含蒸汽条件下会形成挥发性气体,导致Cr 的损耗,严重时可能导致氧化层失效。

此外,外界应力大小、氧化皮的结构、介质中成分和压力等都会影响氧化皮的生成和生长。

1.2 氧化皮的剥落机理和影响因素

当氧化皮的厚度达到临界值,并且管材金属壁面和氧化皮或氧化皮之间的应力达到临界值时,会造成氧化皮的剥落[10-12]。对氧化皮进行弹性力学分析,当管材温度变化时,管材膨胀或收缩,受外力约束,产生了变温应力,氧化皮内部的变温应力σ 为[10-12]

式中:ΔT 为计算应力温度和无应力参考温度的差值;Δα 为氧化皮和金属基体的热膨胀系数差;E 为弹性模量;v 为泊松比。

由式(2)可知,温度变化与应力成正相关,在机组启停和负荷突变时,温度变化较大,容易发生氧化皮剥落。在机组运行期间,若锅炉参数控制不当,导致金属管壁超温,不仅造成氧化皮快速增厚,而且导致氧化皮结构由双层变成多层,如遇汽温、汽压大幅波动时,极易造成氧化皮剥落[13-15]。氧化皮剥落与温度变化的关系如图1 所示,可以看出,随着温度降幅的增加,剥落时的临界氧化皮厚度逐渐减小,即温差越大,氧化皮越容易剥落;采取保温措施后,氧化皮与金属间的膨胀差别减少,应力下降,同样温降幅度下氧化皮剥落的临界厚度有了明显的提高。

图1 氧化皮剥落与温度变化的关系

综合氧化皮生成和剥落的机理及影响因素,结合可采取的管控手段,围绕管壁温度、蒸汽温度、蒸汽压力、锅炉保温等方面采取控制措施,以抑制蒸汽侧氧化皮的生成和剥落。

2 受热面蒸汽侧氧气皮的运行预防与控制

该机组为660 MW 燃煤抽凝供热发电机组,于2017 年7 月投产发电,锅炉型号为DG2002/29.3-Ⅱ13 型,采用超超临界变压直流炉,一次再热方式,采用前后墙对冲的燃烧方式,通过调整水煤比和一、二级减温器调节主汽温;通过调整烟气挡板和事故喷水减温器来调节再热汽温。该机组采用奥氏体不锈钢管和铁素体类低合金钢管,并且再热汽温为620 ℃,更容易出现氧化皮剥落的情况。

根据对蒸汽侧氧化皮生成和剥落机理及影响因素的分析,从日常运行、机组启动、机组停运3 个层面进行运行控制,有效管控管壁超温、蒸汽超温、蒸汽超压,抑制氧化皮的生成和生长;有效管控壁温、汽温和蒸汽压力的突变,以及开停机过程对升(降)温和升(降)压速率、停机后焖炉,抑制氧化皮的剥落。

2.1 日常运行管控

锅炉运行阶段是控制氧化皮生成和减缓氧化皮剥落的重要阶段,因此必须从运行调整方面制订相应的措施,具体原则为[16]:合理选择锅炉管的壁温控制值;正常运行过程中尽量减少过热器和再热器减温水的流量,应通过调整锅炉燃烧,采用非均衡燃烧调整方法和调整水煤比等措施来降低受热面的壁温水平,防止大量使用减温水,导致管壁温度急剧下降,致使氧化皮集中剥落;运行中控制磨煤机的启停次序,控制及调整主汽温、再热汽温时,注意变化的幅度,防止管壁温度大幅波动;受热面吹灰时,疏水温度不低于230 ℃,采用合适的吹灰方式,有利于消除氧化皮剥落。

2.1.1 日常超温管控

为加强日常超温的管控,制订最高管壁温度统计表和最高蒸汽温度统计表,在表格中设置了不同管材、不同位置和不同压力下的管壁最高温度,不同测点位置的蒸汽最高温度,并且进行每日、每个班组的跟踪,方便对壁温和汽温实现有效管控,以此作为抑制氧化皮生成和剥落的重要手段。

2.1.2 汽温波动幅度管控

为防止汽温和管壁温度的骤降变化,加强管控,参照机组首次大修中对炉膛及各受热面检查结果,结合锅炉各自的运行特性,制订针对机组汽温、壁温调整的指导方法,对主汽温、再热汽温日常考核控制值做出新规定,并对10 min 内主汽温、再热汽温不同降幅进行考核规定。

2.1.3 减温水投用管控

为确保主汽温600 ℃、再热汽温620 ℃,避免大幅度操作减温水致使汽温突升、突降,从而造成锅炉受热面氧化皮剥落的现象,提高机组运行的经济效益,制订660 MW 机组主蒸汽、再热蒸汽使用减温水的基本调整原则和运行调整措施,比较详细地给出了调整方法,方便运行人员执行。

2.2 开停机过程管理

根据氧化皮剥落机理和影响因素分析,开停机过程对于氧化皮生成和剥落的影响很大,为此制订关于机组启动过程和停机过程中的操作注意事项和调整技术措施,方便运行人员操作[14-16],主要内容如下。

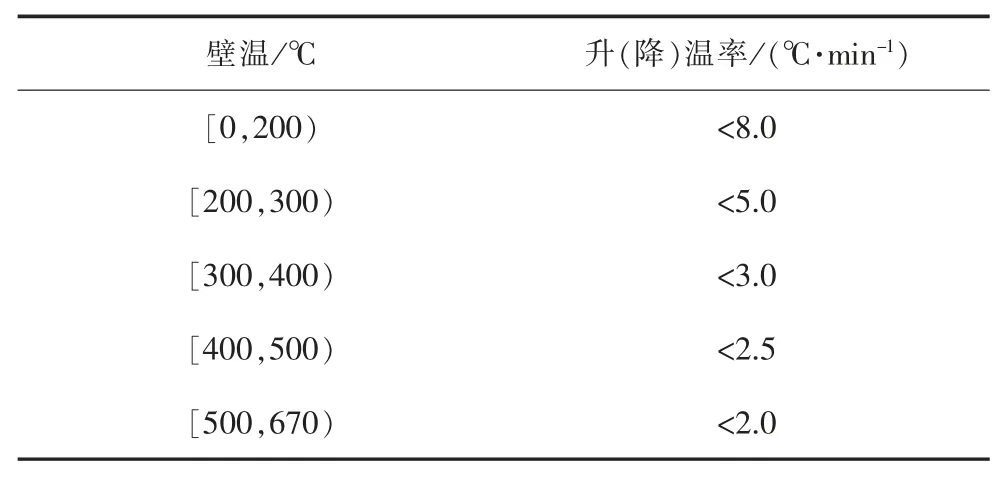

1)根据厂家使用说明书要求制订锅炉升(降)温和升(降)压的具体执行表,如表1 和表2 所示,并利用炉内壁温测点实时在线监控炉内金属壁温变化速度。

2)机组负荷低于30%时,应尽量减少减温水流量的使用,使用烟气挡板、磨煤机出力、配风方式、给水流量等方式进行汽温控制。

3)锅炉启动过程中,要严格按照规定要求控制升温、升压速率,任何工况下不得出现汽温、壁温大幅波动现象,应严格控制油枪投停数量、燃煤量增减、减温水量投停速度。

4)加强过热器和再热器系统疏水的排放,并利用余热尽量将积水烘干,使剥落的氧化皮干燥、松散,以利于蒸汽吹扫。

表1 锅炉升(降)压具体执行表

表2 锅炉升(降)温具体执行表

2.3 机组停运后焖炉管控

根据该电厂关于治理炉管内壁氧化皮的方法,要求“停炉后考虑采取闷炉(不少于24 h)措施,除非有其他安全考虑,否则严禁强制冷却”。制订措施为:锅炉熄火吹扫完成后,停运送、引风机,关闭烟气系统挡板闷炉;锅炉熄火24 h 后,允许打开风烟系统有关风烟挡板,使锅炉自然通风冷却;锅炉熄火48 h后,无特殊情况不得强制通风冷却,如工作需要负责人同意后,启动送风机、引风机维持30%BMCR 风量对锅炉强制通风冷却。

3 管控效果

3.1 日常运行管理效果

3.1.1 最高壁温和汽温管控效果

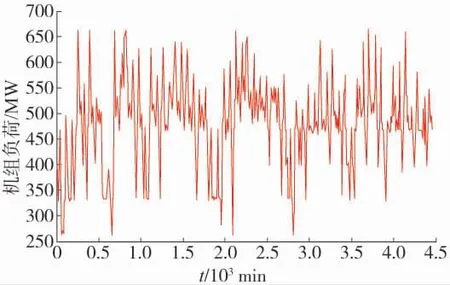

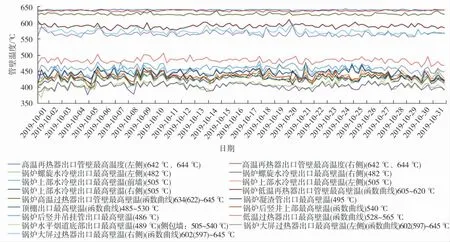

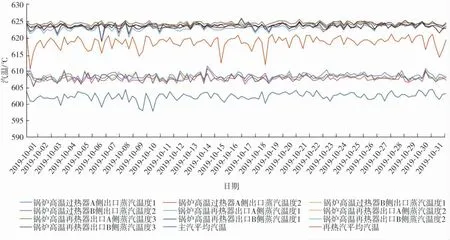

为整体反映对壁温和汽温的有效管控,通过实时监控系统,随机选择时间段为2019 年10 月1 日至31 日的运行数据,机组负荷变化趋势如图2 所示,负荷变化范围为262~663 MW,接近机组正常运行的最小和最大出力;炉管壁最高温度的变化趋势如图3 所示;炉过热、再热汽温最高值的变化趋势如图4 所示。从管壁最高温度变化趋势、过热和再热汽温变化趋势可以看出,极少出现超温现象,且超温时间较短,相关措施使管壁温度和蒸汽温度得到有效管控,对减缓蒸汽侧氧化皮的生长和剥落有重要作用。

图2 负荷变化趋势

3.1.2 相同负荷下受热面壁温分布均匀性的变化比较

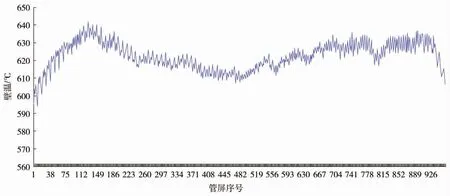

额定负荷下,再热汽温达620 ℃时,选择锅炉2019 年3 月26 日15∶30—17∶30 高温再热器最高管壁温度的数据,绘制高温再热器壁温最大值的分布趋势,如图5 所示,机组负荷为666.1 MW。从图中可以看出管壁最高温度相对集中,变化更加均匀,波动幅度更小,再热汽温均值620.18 ℃,最高管壁温度641.7 ℃(序号为128 号),报警值644 ℃,未出现超温现象,控制效果良好。

图3 管壁最高温度的变化趋势

图4 炉过热、再热汽温最高值的变化趋势

图5 锅炉高温再热器最高管壁温度分布

3.1.3 减温水投用的管控效果

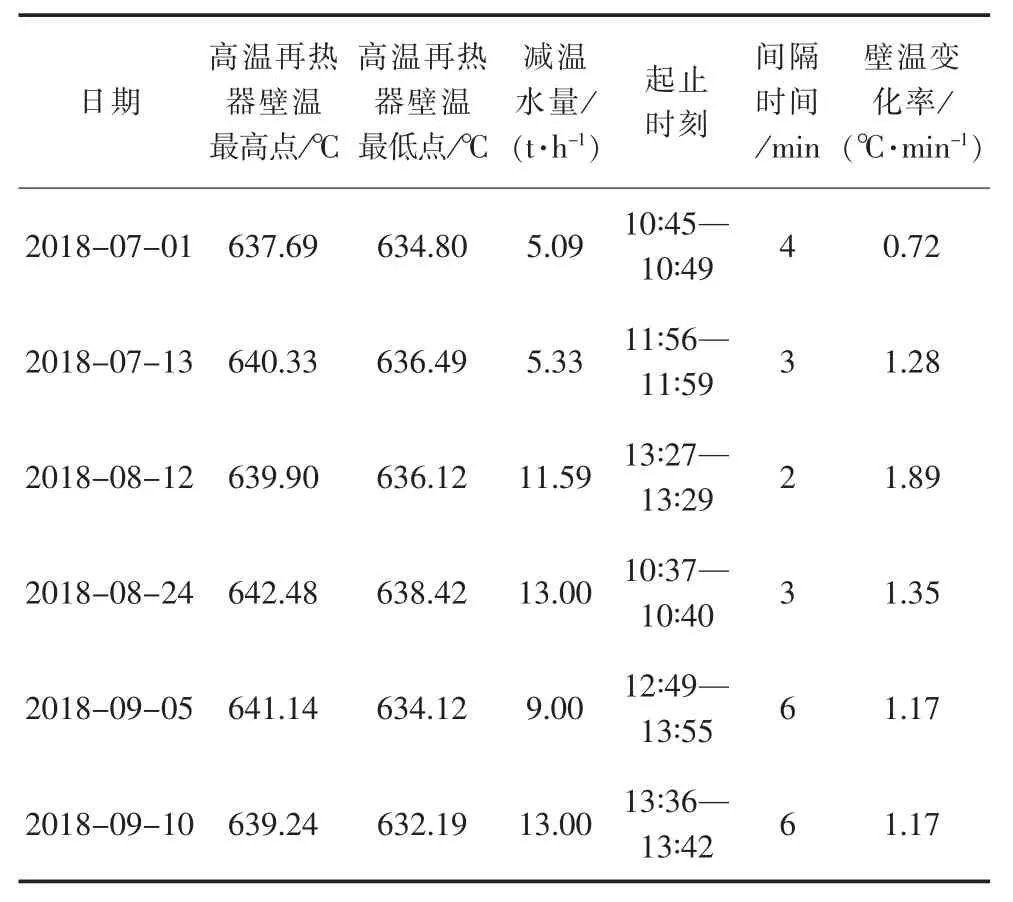

为有效检查减温水的控制效果,选择机组运行期间大幅度投入减温水高温再热器壁温变化率进行数据统计,如表3 所示,壁温变化率最大1.89 ℃/min,小于规定要求的2 ℃/min,减温水得到了有效的控制。

表3 机组大幅度投入减温水高温再热器壁温变化率

3.2 开停机过程管理效果

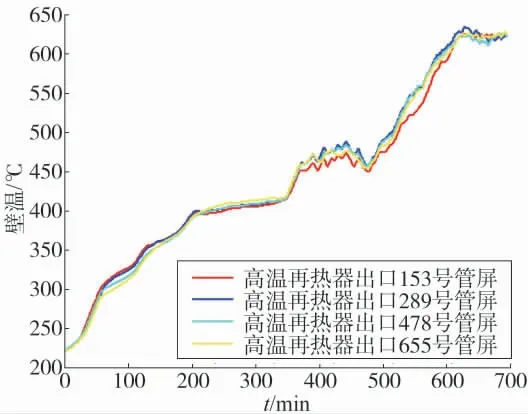

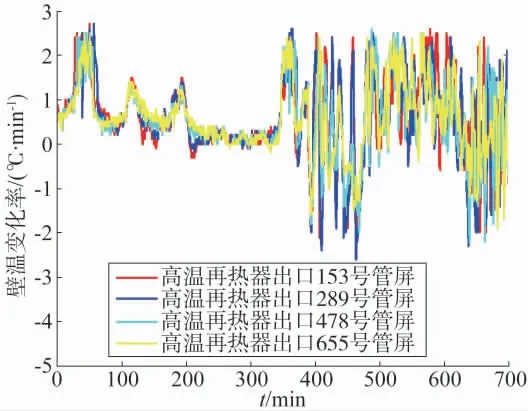

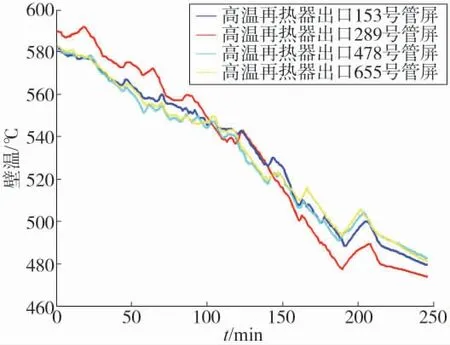

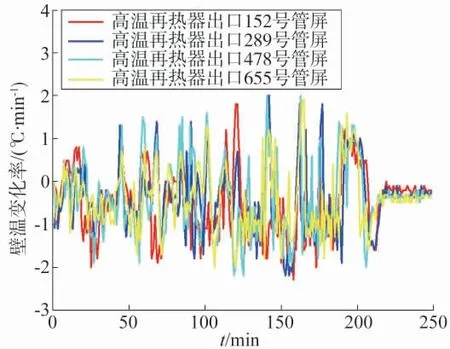

为更好地分析开停机过程管控的效果,随机选择机组开停机的数据进行分析,随机采集高温再热器出口153 号、289 号、478 号、655 号管屏的壁温数据,选择采样时间为1 min 进行分析。

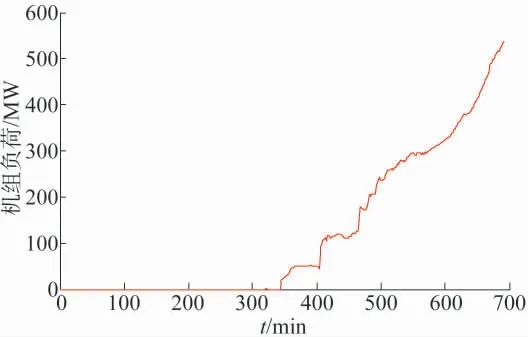

3.2.1 机组开机过程

随机选择2019-06-10T00∶07∶06 机组并网前后的数据,其机组负荷变化趋势如图6 所示,负荷变化范围为0~559.7 MW,壁温变化趋势如图7 所示,整体上升比较平稳,对每分钟壁温变化率进行统计,其采样期间壁温变化率如图8 所示。壁温200~300 ℃,最大变化率为2.72 ℃/min,小于管控要求的5 ℃/min;壁温超过500 ℃,最大变化率为2.12 ℃/min,略高于管控要求的2 ℃/min,整体低于管控要求的变化率。

3.2.2 机组停机过程

随机选择2019-01-20T01∶26∶26 机组解列前后的数据,其机组负荷变化趋势如图9 所示,负荷变化范围为0~520.44 MW,壁温变化趋势如图10 所示,整体下降比较平稳,对每分钟壁温变化率进行统计,其采样期间壁温变化率如图11 所示,壁温最大变化率为2.3 ℃/min,整体低于管控要求的2 ℃/min。

图6 开机过程负荷变化趋势

图7 开机过程壁温变化趋势

图8 开机过程壁温变化率

图9 停机过程负荷变化趋势

图10 停机过程壁温变化趋势

图11 停机过程壁温变化率

通过对机组开停机的数据进行分析,可以看出在采取开停机管控措施以后,整个开停机过程壁温变化整体上在规定范围内,没有出现大幅波动,有利于减缓蒸汽侧氧化皮的生长和剥落。

3.3 机组停运后焖炉管控效果

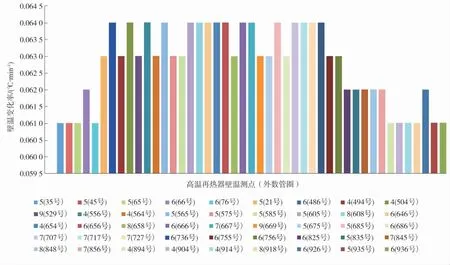

对机组大修停运后焖炉期间壁温变化进行统计,机组解列时间为2018-09-11T01∶33∶00,停运后风机启动时间为2018-09-14T10∶30∶00,焖炉时间约81 h,其壁温变化率如图12 所示。可以看出,采用焖炉措施后,最大壁温变化为0.064 ℃/min,整体壁温变化较小,有利于抑制蒸汽侧氧化皮的剥落。

3.4 检修期间送检结果

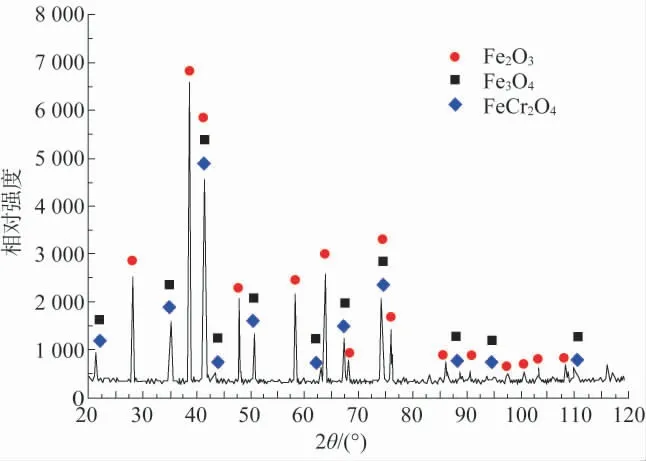

机组于2018 年9 月进行第一次大修,运行时间超过一年,将锅炉高温受热面取样管材送检,过热器管材质和再热器管均为S30432 材质奥氏体不锈钢管,材质上未见明显差异,但送检的1—4 号过热器管氧化皮厚度为23~35 μm,5—7 号再热器管氧化皮厚度为39~52 μm,其氧化皮X 射线衍射(X-Ray Diffraction,XRD)检验结果如图13 所示。结果显示,氧化皮成分主要为Fe2O3、Fe3O4和FeCr2O4,说明管子金属侧的内层氧化皮有部分剥落。

3.5 机组全负荷段620 ℃的经济效益

采用非均衡运行调整技术和相关管理措施以后,实现了全负荷段的再热器汽温620 ℃,不仅每年带来1 049.6 万元的直接经济效益,而且可以有效控制热偏差及管壁超温现象,大大降低汽轮机末级叶片的湿度,降低发生水蚀的风险,提高机组运行的安全性,对保证锅炉安全经济运行有着重要的保障作用。同时2 台660 MW 机组每年可节约燃煤约35 086 t,可实现减少二氧化硫排放1 554.22 t,减少氮氧化物排放490.6 t,减排二氧化碳约18.12 万t,具有良好的社会效益。

图12 机组大修停运后焖炉期间壁温变化率

图13 氧化皮XRD 分析结果

4 结语

从受热面蒸汽侧氧化皮生成和剥落的原理出发,详细阐述了蒸汽氧化皮的生成、剥落的机理及危害,结合机组运行的特点和可控因素,着重分析了机组管壁温度、蒸汽温度、蒸汽压力和机组启停机期间的影响,并以此为基础,结合机组的安全性和经济性,制订机组管壁温度管控、蒸汽温度管控、减温水管控、机组燃烧调整、机组启停机操作指导、机组停机后焖炉管理等措施。通过最高壁温和汽温管控效果、减温水投用的管控效果、开停机过程管理效果、机组停运后焖炉管控效果等数据分析,结合检修期间送检结果,并分析了机组全负荷段620℃的经济效益,以此说明了通过制订相关措施有利于抑制蒸汽侧氧化皮的生成和剥落,实现机组全负荷段的再热汽温620 ℃,实现机组的安全和经济运行。