环锭细纱机升降传动装置的研究与分析

经纬智能纺织机械有限公司 田克勤/文

1.前言

环锭细纱机是纺织行业生产流程中量大面广的重要设备,其性能的好坏直接影响到成纱质量、能耗高低、用工多少、工人的劳动强度以及管理、经济效益等各个方面。细纱机断头是细纱生产中的主要危害,影响细纱机产量,降低生产效率,增加挡车工劳动强度,易造成布面疵点增多,引起大幅度质量波动,所以断头是细纱高产、优质、低耗生产发展的障碍。

随着社会的发展,无人化工厂和夜间无人值守车间的概念凸显,要实现无人值守,大幅减少纺纱断头非常必要,细纱机设备研发企业做了大量的研究,相比10年前,纺纱断头大幅减少,好的用户基本控制在千锭时断头10根以内。分析纺纱过程,一落纱中断头分布的规律是,小纱多、中纱少,大纱又有增加,大致比例为5:2:3。导纱板结构和运动轨迹对纺纱断头有一定的影响,本文围绕这个主题展开研究。

2.导纱钩升降与纱线张力及纱线断头的关系

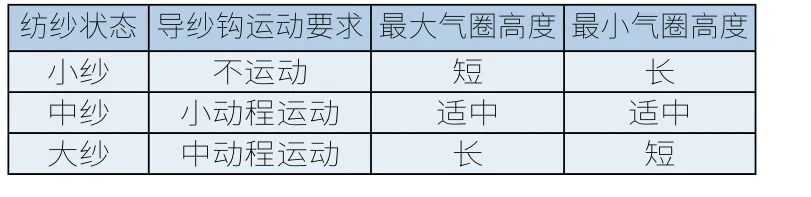

细纱机卷绕部位断面工艺参数包括导纱角、纺纱段长度、前罗拉包围弧、导纱钩升降全程及其运动轨迹五个参数。前三个参数决定纱条动态捻度的传递效果,从而影响纱线强力,而后两个参数决定到一落纱气圈的大小,气圈在不同纺纱阶段的波动,影响纺纱张力的大小,这是造成断头多少的直接因素。恒定的气圈是最理想的气圈,在现有的设备状态下,这是不太现实的。基于现有的设备状态,选择较理想的气圈,可以改善断头情况。大纱时,希望导纱钩动程大些,使气圈不至于过直,以满足大纱阶段必要的气圈高度;小纱时,希望导纱钩不运动,压缩小纱阶段的气圈高度,使气圈不至于过大,减小纱条张力及其变化,从而减少纱线断头。气圈高度、导纱钩升降对气圈控制影响见表1:

由上表可知,为最大程度减少纱线断头,导纱钩的升降轨迹应该为:小纱时导纱钩不运动或做微小运动,中纱时小动程运动,大纱时中动程运动。

3.细纱机传统钢领板和导纱钩升降传动方式和关系

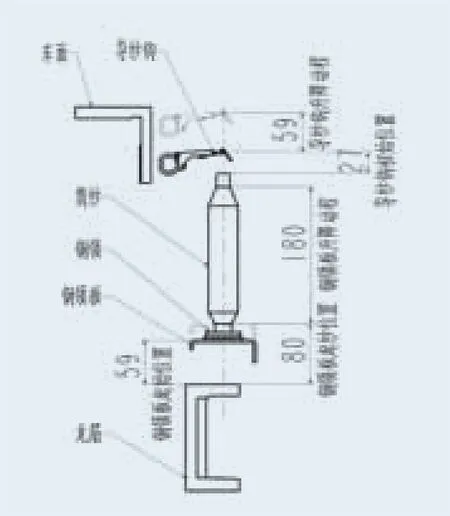

传统的环锭细纱机设计有位叉机构,较好的解决了小纱时导纱板微动要求。其结构如图1所示,该结构导纱钩升降配有位叉机构。主传动链条(1)牵动主链滑轮(2)转动,带动一分配轴(3)做往复运动时(同时级升),固定在一分配轴(3)的钢领板升降链滑轮(4)转动,带动钢领板升降链条(5)运动,从而完成钢领板的升降;同时固定在一分配轴(3)上的导纱钩链滑轮(6)带动二分配轴牵动链条(7)、链滑轮(8)一起转动,引起固定在二分配轴(9)上的链滑轮(10)旋转,从而引起导纱钩牵动链条(11)、导纱钩链滑轮(12)与导纱钩升降链条(13)的运动,最终完成导纱钩的升降过程。其中,导纱钩牵动链条(11)被位叉(14)、位叉轴承座(15)等构成的位叉机构所控制(如图2所示),二分配轴(9)在0~20.68°转动时,导纱板牵动链条(11)上的位叉销轴(12)处于位叉(14)的凹槽中,位叉起到支撑作用,二分配轴(9)做往复运动时导纱钩是做微小运动;当转动角度大于20.68°后,导纱钩牵动链条上的位叉销轴(16)脱离位叉的凹槽,位叉失去作用。二分配轴(9)做往复运动时,导纱钩升降链条(7)带动导纱钩正常匀速运动。

表1

表2

图2

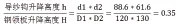

根据图1所示

一分配轴转动角度θ1:

钢领板高度H:

式中:

d1—导纱钩链滑轮(6)分度圆直径;

d2—链滑轮(10) 分度圆直径;

D1—链滑轮(8)分度圆直径;

D2—钢领板升降链滑轮(4)、导纱钩链滑轮(12) 分度圆直径;

θ1—一分配轴转角;

θ2—二分配轴转角;

d1=φ88.6;D1=φ120;D2=φ130;d2=φ61.6

由公式得:

当 θ2=20.68°时 :θ1=28°;H=31.8

由图3可知,钢领板起始位置距龙筋是59,钢领板起纱位置距龙筋是80,那么当钢领板上升31.8时,管纱纺了的高度31.8-(80-59)=10.8,为小纱阶段。

当钢领板继续上升即θ1>28°,θ2>20.68°,位叉失去作用,此时根据图1的传动结构,导纱钩与钢领板升降高度比为:

细纱机按常规的210纱管,180升降计算,钢领板上升到最高位180位置时,导纱钩上升h=(180-10.8)×0.35=59

逐段分析计算导纱板运动动程,导纱钩与钢领板升降高度的数据表见表2,,可以直观的表述两者之间的位置关系。

该传统的升降机构,导纱钩升降轨迹为小纱时导纱钩做微小运动,中大纱匀速运动,保证了气圈高度,满足纱线张力要求。但存在的弊端是,位叉机构复杂,零件种类多,成本高且安装调整困难;且在运行过程中,位叉销在与位叉座接触或脱开的瞬间,对位叉有冲击力作用,使得位叉易发生断裂,影响整机的稳定性和可靠性。

4.设计新的升降机构实现钢领板和导纱钩升降关系

位叉机构设计于短车,扩展用于长车,在长车使用中暴露出些问题,假如再把它直接应用于超长车,问题会很突出。从纺纱纱线张力要求及传统的升降机构中钢领板和导纱板之间的升降动程关系中,我们清楚的看到:导纱钩升降轨迹为小纱时导纱钩做微小运动,中大纱匀速运动。鉴于位叉升降机构的弊端,我们需要研发一种新的机构满足导纱板运动要求。采用什么样的新结构,来实现这样的运动关系呢?凸轮机构和偏心轮机构都可以实现变速运动,但凸轮的曲线加工难度大,成本高,所以我们尝试设计偏心轮机构代替传统的位叉机构。设计一偏心轮代替二分配轴上的链滑轮(8),其外圆直径不变,穿二分配轴的轴心偏置,以此实现导纱钩升降轨迹为小纱时导纱钩做微小运动,中大纱匀速或加速运动。

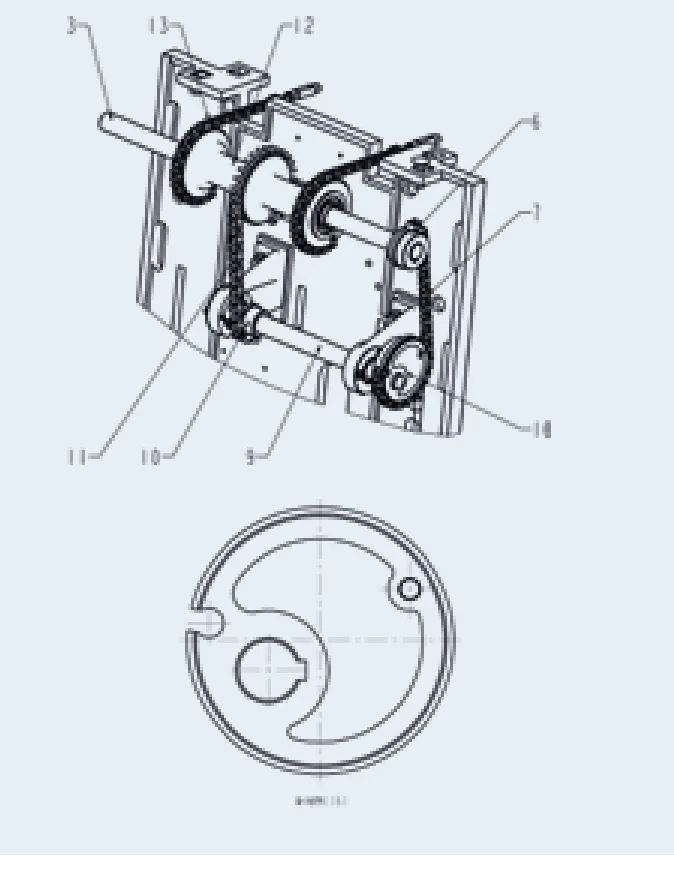

5.新型钢领板和导纱钩升降传动机构

参照传统的环锭细纱机升降机构,在钢领板升降机构不变的情况下,主要对导纱钩升降机构做了改进,设计新型导纱钩升降传动装置,如图4所示主要是通过优化设计一个偏心链滑轮(16),替代链滑轮(8),同时将复杂的位叉控制机构取消:达到当管纱在小纱阶段时,二分配轴牵动链条(7)靠近偏心链滑轮(16)远端位置处,当一分配轴(3)做往复运动时(同时级升),二分配轴牵动链条(7)带动偏心链滑轮(16)做微小运动,使得导纱钩升降链条(13)带动导纱钩发生非常小的位移;当管纱在中纱及以后阶段时,二分配轴牵动链条(7)逐渐靠近偏心链滑轮(16)近端位置处,二分配轴牵动链条(7)带动偏心链滑轮做正常运动,使得导纱板升降链条带动导纱板可正常运动。

方案确定后,拟合运动轨迹是核心,虽然机构简单,但理论计算比较复杂,通过系列的计算和计算机模拟运动,找到较为理想的偏心距和初始角度,新型升降机构钢领板和导纱钩升降高度的实测和计算数据值见表3。

对比表1和表2数据,偏心轮代替位叉机构导纱钩升降高度仅有微小变化,可忽略不计,动程对比见图5。改进后新型导纱钩升降机构,导纱钩升降轨迹为:小纱时导纱钩升降做微小运动,中纱慢速运动,大纱中速运动。满足了从小纱到大纱的气圈高度,和纱线张力要求。偏心轮升降机构,结构简单、安装方便,降低成本,且在运行过程中,传动链条始终受拉力作用,偏心轮平滑过渡,不存在冲击因素,导纱钩运动上下换向时,换向平滑,也不出现冲击现象。

图3

图4

表3

图5

6.新型升降结构应用效果

新型升降传动机构,使用优化设计的偏心链滑轮,替代复杂的位叉控制机构,在功能相同的前提下,减少了零件种类,方便安装,降低了整机的成本,并且从根本上解决位叉断裂的问题,该机构满足长车和超长车使用要求,大大提升了整机的稳定性和可靠性。该结构已成功推广,应用到商品中,生产中纱线断头率、成纱质量和筒纱成型各方面均有大的改善提高,受到广大客户的一致认可。

7.结语

本文通过对环锭细纱机传统升降机构和新型升降机构的分析、计算、对比,研发的新型升降机构对于整机的设计更为合理、稳定。通过对两种升降机构结构的分析,传动的介绍,及钢领板和导纱钩升降位置关系的确定,为细纱机的开发提供了好的理论根据,给细纱机设计人员提供了良好的帮助,同时在用户使用过程中,设备稳定性、可靠性及成纱质量得到稳定提升,设备工作效率提高,机器维修保全费用降低,得到用户的极大肯定。