玻璃纤维生产工艺技术改造与效益分析

谌 俊 曾云浩 郑彩华 张 黎 徐少锋

(1 清远职业技术学院;2 清远忠信世纪玻纤有限公司)

0 前言

由于玻璃纤维制品具有高效保温、吸声降噪、施工方便、质轻价廉等优点,使其在建材行业正得到越来越广泛的应用[1]。我国虽然是玻璃纤维产业大国,产量位居全球第一,但尚未达到玻纤强国的水平。究其原因,主要是在生产技术、产品附加值等方面,与国外存在较明显差距[2]。在本世纪初,我国开始了超细电子级玻璃纤维的自主研发,“十二五”期间,从以发展池窑为中心,转移到完善提升池窑技术、重点发展玻纤制品加工业为主的方向上来。“十三五”期间,要努力提升玻纤产品品质与档次水平,不断提升浸润剂自主研发与生产供应的能力,预计到2020 年,我国玻璃纤维产量将达到400 万吨[3]。为了提高玻纤产品的品质与档次、降低成本、节省能源,打破国外对于浸润剂的技术垄断、提高窑炉使用寿命,提升我国玻璃纤维产业技术水平和持续发展能力,开展玻璃纤维生产工艺与设备技术改进迫在眉睫。

1 窑炉技术改造

为了降低能耗和尽可能减少对环境的影响,达到节能环保的要求,同时提高窑炉使用寿命、降低生产成本,研发了一种熔化率高、节能环保,能降低综合能耗的玻璃熔制技术,即采用侧烧技术和以天然气为燃料的纯氧燃烧技术,对玻璃熔制池窑进行改造。第一,对窑炉结构设备改造:在窑炉两侧胸墙设置多对燃烧器,使燃烧火焰与玻璃流方向正向相交,燃烧产物方向与玻璃流逆向运动。延长池窑内的玻璃熔化和澄清时间;第二,对燃烧工艺技术进行改造,采用新型喷枪,精确计算和设计喷枪分布点,把燃料由重油改为天然气,助燃气体由空气改为纯氧。两项窑炉的技术改造,使得生产出的玻璃熔液纯度高,性能稳定,有助于生产超细高强玻璃纤维。

2 浸润剂供应系统改进

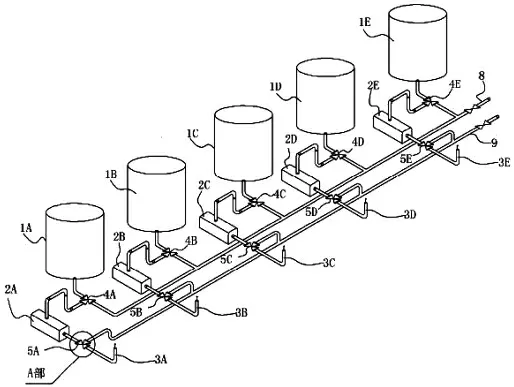

目前玻璃纤维生产行业的浸润剂供应系统现有设计大多是单一的按照:罐体→泵→管道→生产机台,存在的不足主要有两点:第一,当设备出现故障,不能快速有效地进行切换;第二,生产产品变更或其它原因需切换时,前期准备工作多、操作强度大、操作不方便。针对上述问题,对管道输送切换装置和浸润剂供应系统进行技术改造,新型管道输送切换装置包括五个液体输送单元A、B、C、D、E,液体输送单元分别包括贮液罐1A、1B、1C、1D、1E,与贮液罐1A、1B、1C、1D、1E 联接的输液泵2A、2B、2C、2D、2E,与输液泵2A、2B、2C、2D、2E 联接的输出管道3A、3B、3C、3D、3E;贮液罐与输液泵之间设有进液三通阀4A、4B、4C、4D、4E,进液三通阀4A、4B、4C、4D、4E 的另外一接口与设有的进液直通管8 联通;输液泵与输出管道均设有出液三通阀5A、5B、5C、5D、5E,出液三通阀5A、5B、5C、5D、5E 的另外一接口与设有的出液直通管9 联通。其中,进液三通阀4A、4B、4C、4D、4E,及出液三通阀5A、5B、5C、5D、5E 的阀芯至少包括三个阀芯位;三个阀芯位分别为三个端口a、b、c 中的任意二个端口相互联通的阀芯位。为了能实现自动控制,进液三通阀、出液三通阀均采用电磁阀,输液泵也采用电动泵。当液体输送单元A 中的输液泵2A 坏了,不能工作时,液体输送单元C 为备用单元,此时贮液罐1A 中的液体经过进液三通阀4A 进入进液直通管8,再经过进液三通阀4C 进入输液泵2C,再进入出液直通管9,再经过出液三通阀5A,进入输出管道3A,实现供液管道快速切换[3]。

图1 管道输送切换装置及玻璃纤维浸润剂供应系统技改示意图

3 其它技术改造

3.1 捻线机改进

在机架上端设置绕丝筒,机架下端左右两边分别安装纱锭,绕丝筒与纱锭之间的设置张力杆;纱锭的上端套有纲领座,纲领座内套有适配器,适配器上设有纲领,左右两个纱锭上的纱线经过纲领,张力杆集合于绕丝筒[4]。当需要加捻不同种类的电子纱时,仅需更换不同的纲领即可,提高了多功能捻线机的通用性;张力杆可以降低电子纱退解时张力的波动性,提高加捻的均匀性以及减少电子纱的毛羽。

3.2 丝筒改进

对玻璃纤维原丝成型丝筒中的丝饼部的顶部和底部尺寸进行改进。丝饼部顶部宽度增加到120mm,有利于号数的均匀性,丝饼底部宽度缩小到180mm,有利于底层纱的保护,底层纱的提升质量,可以减少丝饼底部的残丝;筒边宽度宽,防止员工操作损伤纱。

3.3 涂油器与漏板改进

开发出了新型的涂油器、排线器和卷绕方式,保证了超细原丝的成型,减少了浸润剂的迁移,并有很好的退解需求。同时对漏板进行技改,技改后温差小,满筒率高,号数不合格率控制在0.1%以下。

4 改造后效益分析

清远忠信世纪玻纤有限公司通过一系列技术改造,对改造前后的燃辅料成本、能耗、产量和质量进行对比分析。

4.1 燃辅料成本分析

改造之前燃料燃烧以重油为主,天然气为辅,浸润剂供给系统管道切换装置操作强度大,每吨玻璃纤维需要2299.6 元的燃辅料成本,改造后燃料全部使用天然气并配合富氧燃烧技术,每吨玻璃纤维的燃辅成本整体成本下降到1651.2 元,下降幅度达到28.2%,具体数据表1 所示。

表1 改造前后每吨玻璃纤维各燃辅料成本对比(元/吨)

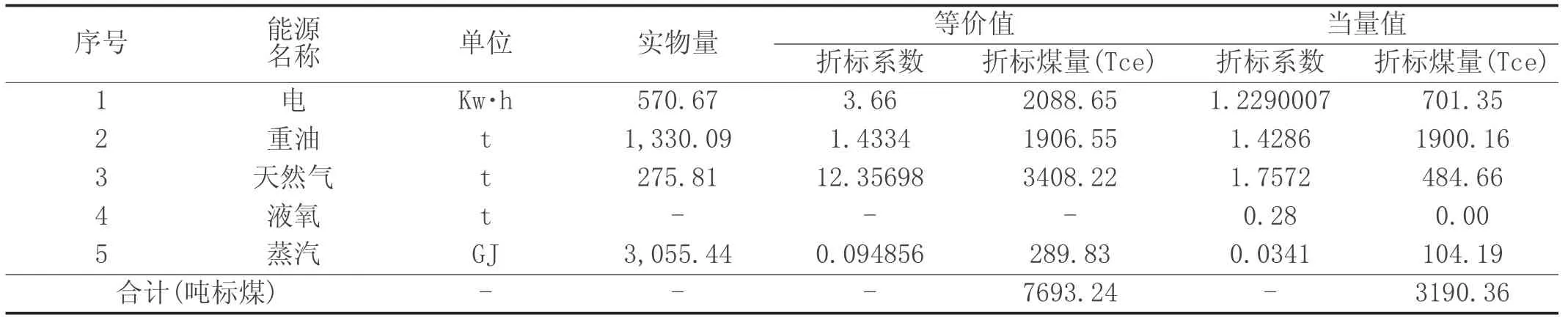

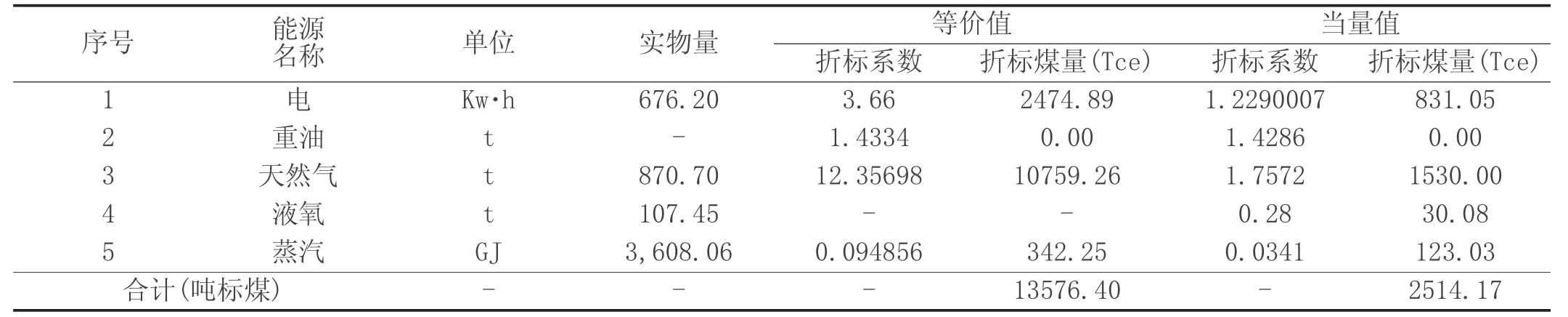

4.2 节能降耗分析

统计改造前后两个月的各种燃料的能耗数据,转化成标准煤,具体见表2 和表3 所示。改造前两个月总能耗为3190.36 吨标准煤,改造后下降到2514.17,降幅达到21.2%。

表2 改造前两个月能耗汇总

表3 改造后两个月能耗汇总

表4 改造前后31天产质量情况汇总

4.3 产量和质量分析

改造前合格品产量为2290405 千克,优级品率75.05%,合格品率99.53%,改造后产量提高到3011955千克,增幅31.5%,优级品率提升到86.87%,增幅15.7%,合格品率上升到99.74%,见表4。

5 结论

⑴采用侧烧技术和以天然气为燃料的纯氧燃烧技术,对窑炉进行改造,能耗降幅达到21.2%。

⑵浸润剂供应系统的管道切换装置技术进行改进,以及其他工艺技术改造,使得燃辅料成本下降到1651.2 元/吨,降幅达到21.2%。

⑶改造后玻璃纤维产量提高到3011955 千克,增幅31.5%,优级品率提升到86.87%,增幅15.7%,合格品率上升到99.74%。