(72+128+72)m预应力混凝土连续梁平面转动体系结构设计研究

王伟男

(石家庄铁道大学土木工程学院,河北 石家庄 050043)

1 工程概况

京雄城际铁路固安特大桥在DK54+894.5~DK55+168.5处(26~29#墩)采用(72+128+72) m连续梁跨越廊涿高速公路,公路与京雄铁路交叉角度为45°,立交净空要求为50 m×5.5 m(净宽×净高)。京雄铁路设计标准为正线双线,线间距为5 m,设计速度为350 km/h,设计活载为ZK活载,最大坡度6‰。为减少施工过程对公路通行、安全的影响,对该段 “桩基础+圆端形实体桥墩+变截面单箱单室连续箱梁”结构按A0-A1-A3-A2的顺序分节段在廊涿高速公路两侧支架现浇完成后,采用针对该桥研发的“下滑道连续牵引不平衡转体法”工艺[1],双向并行逆时针转体40°完成梁体合龙,总体布置如图1所示。该工程特点和面临的主要问题如下:

(1)为节约工期,采用边跨合龙后再进行平面转体,就位后安装主墩支座,浇筑中跨合龙段,完成全桥连续梁结构。

(2)主跨跨越廊涿高速公路,临近北京,车流量大,交通管制难度大,施工过程安全风险高。

(3)本段地层为第四系全新统人工堆积层(Q4ml)、第四系全新统冲积层(Q4al)和上更新统冲积层(Q3al),以黏土、粉质黏土、粉土、粉砂、细砂为主,承载能力差。

图1 总体布置

转体总重为82 000 kN,必须选择合适的转体方案以保证施工质量、安全和进度。

2 转体方案

转体梁段长度长、重量大、平衡重量,其梁段支撑集中荷载达7 000 kN,不适用平衡配重转体方案[2]。既有的不平衡转体方案多采用上环道墩顶转体方式,利用预埋在上环道上的一系列千斤顶反力座,分多次将转体梁沿环道顶推就位。但当转体走行距离较长时,上环道施工工序复杂、工期长、成本高,且转体过程中操作繁琐,转体时间过长,有必要研发新的转体方式以适应项目实际,提出了新的平面转体系统——下滑道连续牵引不平衡转体体系[3]。

下滑道连续牵引转体系统设置在临时支点处,连续牵引转体系统由临时支撑、导向系统、下滑道和连续牵引系统组成。在距梁端支承中心线3.828 m处设置2根外径1.6 m的钢管柱作为临时支撑,其内部灌注混凝土,顶端采用∅32 mm精轧螺纹钢与梁体固结,临时支撑柱底焊接走行板、安设四氟乙烯板,支撑于下滑道顶面;滑道由CFG桩基、扇形滑道、牵引反力座及导向装置组成;牵引动力由200 t连续牵引千斤顶、液压泵站、主控台及高压油管组成。CFG桩基及扇形滑道布置如图2所示,转体系统各结构布置如图3所示。

图2 滑道平面布置(单位:mm)

图3 牵引体系三维效果图

转体的基本原理是利用设置的钢管混凝土临时支撑和桥墩墩顶的球铰构成的支撑体系待转体梁段,通过牵引系统牵引临时支撑带动梁体在导向系统的引导下,沿滑道绕墩顶球铰转动,从而使梁体转动到位。采用下滑道连续牵引不平衡转体法有以下优点:

(1)实现了连续牵引,避免了上环道顶推转体时反复启动停止对结构造成伤害的风险;节省了转体作业时间,减少了转体施工中桥下高速公路交通管控难度。

(2)实现了滑道施工和应用的地面作业,简化了施工工艺,改善了作业环境,在降低作业风险的同时,节省了工程造价。

(3)取消了上滑道梁结构的施工,降低了建设成本,压缩了建设工期。

为使转体梁沿滑道平稳移动,牵引点应设置在临时支撑上下两端摩擦力的合力处,以保证转体过程中临时支撑的稳定及走板与滑道接触应力均匀分布。

3 结构设计

3.1 球铰

本桥转动体系采用铸钢球铰,分上下两片;球体半径分别为6 007 mm和7 008 mm,球面直径为2 800 mm。设计竖向承载力为82 000 kN。转体球铰由上球铰、PTFE滑块、下球铰、销轴等部件组成。上球铰为顶平下凸的球冠状体,顶面∅3 040 mm;上球铰与梁底用螺栓连接,随转动体一起旋转。下球铰为底平上凹的球体,下球铰的上凹面沿环形刻有890个∅60 mm、深10 mm的嵌槽,用以嵌放PTFE滑块;销轴为∅450 mm的铸钢柱。

利用ANSYS Workbench软件建模,对球铰应力分布进行有限元分析。模型由27 301个节点和5 484个单元组成,单元采用SOLID186,接触采用CONTA174。由有限元模型分析得到球铰最大应力出现在上球铰底面最外侧边缘,为14.99 MPa,满足Q345钢材料要求。

3.2 临时支撑

沿滑道方向布设2根∅1.6 m、壁厚2 cm、间距5.4 m的钢管混凝土临时支撑,采用∅32 mm精轧螺纹钢与预应力混凝土梁段底部刚性连接,在钢管顶部梁内布设∅16 mm钢筋网片对混凝土局部进行加强。钢管混凝土柱间采用I40C工字钢进行横向连接,在立柱下部设置两排[20b槽钢作为牵引钢绞线锚头的锚固点,锚点中心离滑道顶面1.5 m,如图4所示。

图4 临时支撑与CGF桩(单位:mm)

用Midas Civil软件建立梁单元模型,结构由18个节点、28个梁单元组成。对临时支撑进行有限元分析,模拟其变形和应力,结果如图5、图6所示。

图5 临时结构变形 图6 临时支撑应力

由图5可以得到临时支撑在牵引时最大变形为2.12 mm。由图6得出临时支撑与梁接触截面最大压应力为9.7 MPa,联结系工字钢受到的最大拉应力为33.3 MPa,所以要在接触处埋置钢筋以保证结构安全。

3.3 环形滑道及地基

在26#、29#边墩侧施工滑道梁CFG桩基础,CFG桩呈扇形布设3排,桩径0.5 m,桩长17 m,间距1.5 m。基础完成后,预留10 cm桩头嵌入滑道梁内。基础上设置滑道梁,滑道梁为钢筋混凝土。滑道梁内设置滑道支架,用以确保滑道钢板平整。正式转体时需清理滑道,在滑道板与临时支撑走板间放置厚1 cm聚四氟乙烯,并在PTFE板与滑道板间涂抹黄油以减少阻力。

3.3.1 滑道承载力计算

CFG桩沿滑道平均间距为1.5 m,在滑道横向间距也是1.5 m,2根临时支撑中心间距5.4 m。将CFG桩和粉土共同作用考虑为平均比例系数m= 30 000 kPa/m2的弹性地基,利用Midas Civil 2019建立板单元模型,对滑道和地基承重状态进行分析。模型由196个节点、152个单元构成。计算可知滑道上最大压应力为0.3 MPa,C30混凝土的抗压强度满足要求。

3.3.2 弹性地基承载力计算

由计算可知最大位移为1.1 mm,由弹性地基梁理论可得到地基承受的最大应力σ=C·Δ=45 000 kPa/m×1.1×10-3m=49.5 kPa<72.4 kPa,满足要求。其中,C为竖向地基系数;Δ为土竖向压缩量。

3.4 导向系统

为确保转体过程中牵引线的位置,沿滑道内侧设置8根∅400 mm钢管混凝土立柱并利用工字钢撑增强其抗倾覆性,通过在每根钢管混凝土立柱间焊接∅10 mm钢板来增强整体性,每根立柱后斜撑I40c工字钢与预埋的I20b工字钢相连,如图7所示。

图7 导向立柱截面示意(单位:mm)

利用Midas Civil软件建立模型,对其强度进行分析,结果如图8所示。∅400 mm钢管处拉应力最大,为7.25 MPa;I40c处压应力最大,为13.1 MPa,Q345钢材满足要求。

图8 导向立柱最大应力(单位:MPa)

3.5 牵引系统

在该预应力混凝土连续梁转体过程中,需克服主墩墩顶球铰及临时支撑滑道摩阻力,所以牵引力由此两部分组成。

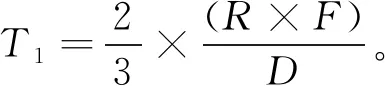

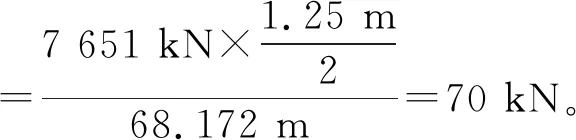

3.5.1 球铰摩阻力计算

转体时球铰承受重力为W=76 507 kN,球铰启动时静摩擦系数μ1=0.1,转动时动摩擦系数μ2=0.06,因此,F静=W×μ1=76 507 kN×0.1=7 651 kN,F动=W×μ2=76 507 kN×0.06=4 590 kN。

3.5.2 临时支撑与滑道摩阻力计算

转体时,临时支撑处反力为F′= 5 270 kN,临时支撑自重为W′= 1 456 kN,所以克服临时支撑与滑道摩阻力需要的牵引力T2=(F′+W′)×μ,有T2,静=(F′+W′)×μ静=(5 270 kN+1 456 kN)×0.1=673 kN,T2,动=(F′+W′)×μ动=(5 270 kN+1 456 kN)×0.06=447 kN

平转牵引力T=T1+T2。所以计算启动时所需最大牵引力766.6 kN,计算转动时所需牵引力503.1 kN。

转体牵引设备应按最大牵引力的两倍配置,所以选用两组液压、同步、自动连续千斤顶,每套提供牵引力2 000 kN。

3.5.3 牵引点的计算

4 结束语

针对该桥研发的下滑道连续牵引墩顶转体系统为预应力混凝土连续梁平面转体首次采用,该设计解决了以下问题:

(1)通过精确计算得到的牵引点位置,有效降低了临时支撑与梁体固结处的应力水平,保证了牵引转体过程的稳定与安全。

(2)本桥使用的球铰尺寸较常规小,但由于采用实体铸钢数控机床整体加工而成,提高了加工精度,更重要的是消除了承载力风险。

(3)通过设置导向立柱,分担径向压力,实现了连续牵引,保证了结构的安全性,确保了临时支撑平稳移动。

2019年5月25日凌晨,项目顺利完成转体施工,仅用约7 h完成了上环道法需几天完成的工作量,平均走行速度0.15 m/min。大大简化了施工过程,具有建设成本低、施工工艺简单、转体过程控制简单、就位精度高、安全风险小等优点,为连续梁的平面转体提供了一种新的解决方案。