基于水质优化与节能降耗的水厂工艺方案设计

徐红仙,朱延平,吴霖璟,黄 强

(1. 上海市奉贤区水务局,上海 201400;2. 东华大学 环境科学与工程学院,上海 201620;3. 上海市自来水奉贤有限公司,上海 201400)

奉贤第一水厂是奉贤新城、奉贤大型居住区的配套水厂,总体规划规模为25万m3/d,第一期建设规模为10万m3/d。根据《奉贤区供水规划修编大纲》,奉贤各水厂原供水均来自黄浦江上游水源地,由黄浦江上游松浦水厂供水,2017年奉贤第一水厂建设期间水源改为金泽水库。本研究将基于采用同一水源的奉贤第三水厂的净水工艺流程和进出水水质,结合目前报道的最新水厂工艺运行案例和工程经验,完成最佳净水工艺的确定。同时,考虑增设工艺造成的水头损失以及对进水水位的要求,可能对水厂布局和净水工艺高程均有较大影响。综合考虑进出水水质、厂区布局和净水工艺高程确定最适合的工艺方案。

1 净水工艺确定

1.1 进出水水质特征

奉贤各水厂原供水水源均来自黄浦江大桥泵站原水输水系统,大桥泵站取水口位于黄浦江上游,距奉贤第三水厂取水口约为9 km。根据两处取水口原水监测数据,水质指标基本相近,水质特征基本一致。因此,奉贤第一水厂在咨询设计阶段净水工艺的确定均参考奉贤第三水厂水质数据进行分析和研究。

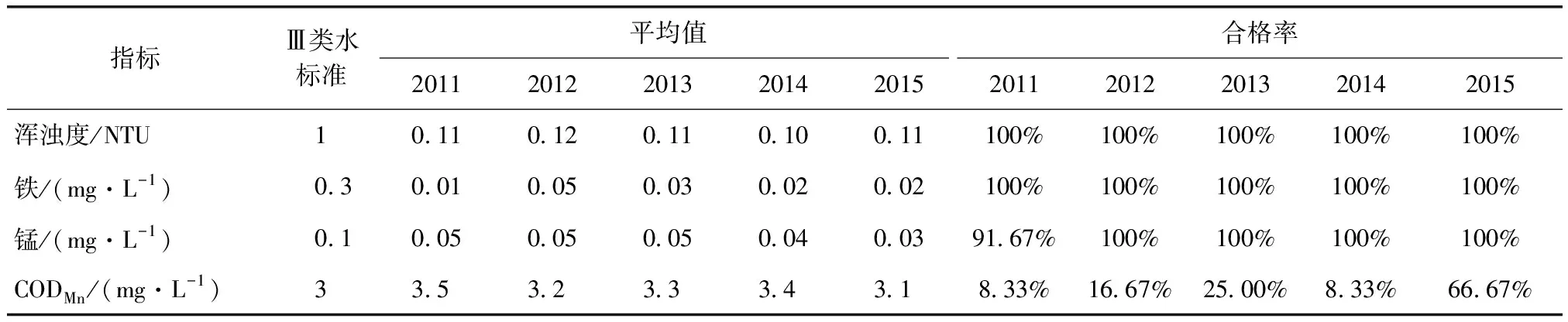

根据上海市自来水奉贤有限公司(上水奉贤)检测的2011年—2015年奉贤第三水厂原水检测结果:奉贤第三水厂原水29项常规检测指标中pH、硫酸盐、氯化物、铜、锌、硝酸盐、生化需氧量、砷、硒、汞、镉、铬(六价)、铅、氰化物、挥发酚类等指标完全符合《地表水环境质量标准》Ⅲ类,但有机污染十分明显,存在高锰酸盐指数、化学需氧量(CODCr)、氨氮含量高,阴离子表面活性剂、铁、锰、耐热大肠菌群的含量较高,以及总磷略高的特征,属于微污染水源。以上超标指标在原水中的具体检测结果和合格率如表1所示。

表1 奉贤第三水厂2011年—2015年原水水质Tab.1 Raw Water Quality in Fengxian No.3 WTP during 2011 and 2015

由第三水厂2011年—2015年出厂水水质资料分析可知:出厂水35项常规检测指标中除耗氧量超标外,其他指标完全符合《生活饮用水卫生标准》(GB 5749—2006);出厂水中耗氧量超标严重,平均值为3.10~3.50 mg/L,最高达4.10 mg/L,合格率低于70%(表2)。因此,第三水厂在强化常规净水工艺处理后出厂水水质较好,但由于受原水水质限制,耗氧量明显偏高,合格率低。

2017年,奉贤第一水厂建设期间,随着金泽水库正式投入使用,奉贤地区改由金泽水库原水为主水源,金泽水库工程位于青浦区金泽镇,黄浦江上游太浦河北岸,总占地面积约2.7 km2,总库容约910万m3,其中应急库容约为525万m3。由于原水采用了水库集中取水,原水水质有了较为明显的改善,根据奉贤第一水厂近一年的运行数据,原水耗氧量指标均小于4 mg/L,而未采用金泽水库时原水耗氧量指标为5~6 mg/L,原水色度也由2010年的23下降至2018年的10。原水水质的改善降低了奉贤第一水厂净水处理工艺的处理负荷,饮水供水安全得到进一步保障。

表2 奉贤第三水厂2011年—2015年出厂水水质指标检测结果Tab.2 Finished Water Quality in Fengxian No.3 WTP during 2011 and 2015

1.2 净水工艺方案的比较和选择

针对第三水厂原水有机污染较严重的情况和出水耗氧量严重超标的问题,本项目在加强常规工艺的基础上增设预处理工艺和深度处理工艺,具体工艺选择原则如下。

(1)深度处理工艺的确定

根据奉贤第三水厂原水水质特征分析,属于太湖流域水系的黄浦江原水有机物含量较高,其中小分子有机物含量达到50%以上。通过常规处理的出厂水在耗氧量指标上基本无法满足国家现行标准。根据上海市自来水行业围绕黄浦江原水的深度处理工艺多年的研究结果,以及多个水厂的应用实际效果(如南市水厂、杨树浦水厂、临江水厂等)[1-3],集臭氧氧化、活性炭吸附和生物降解于一体的臭氧-生物活性炭技术是使该类水质达标较为合理的技术手段。

同时,臭氧-生物活性炭技术可使水的致突变性能明显改善。例如:上海周家渡水厂针对黄浦江原水所进行的臭氧活性炭生产性试验表明,当臭氧投加量在3~4 mg/L时,水中的CODMn从5.5 mg/L降到0.6 mg/L,色度从15降到5以下,且将致突变试验呈较强阳性的原水处理到呈阴性(出水厂)[4]。此外,经过生物活性炭处理,水中的可生化有机碳(AOC)有效降低,出厂水的生物稳定性提高,管网的二次污染影响减少。因此,为了实现项目制定的水质目标,针对原水中存在的问题,在现有强化常规净水工艺基础上,臭氧-生物活性炭工艺应该是一个比较理想的深度处理工艺。

(2)预处理工艺的确定

根据《奉贤区供水专业规划修编纲要(2011—2020)》,奉贤区原水取自黄浦江上游水源地,由黄浦江上游松浦原水厂供水。在松浦原水厂内已设有生物曝气装置和粉末活性炭投加系统。经黄浦江上游原水管长距离输水,可利用微生物的生物氧化作用有效降解氨氮、亚硝酸盐氮以及可生物降解有机物。粉末活性炭的投加,可提高黄浦江上游水源地应对突发性水污染事件的能力。因此,项目预处理工艺将以有利于降解CODMn、去除锰、改善混凝条件为主要目标,同时考虑对后续工艺的影响和作用,分析比较投加液氯、二氧化氯、高锰酸钾以及臭氧等氧化剂去除水中的有害物质,如色度、铁、锰、氨氮、微生物(如藻类)及部分有机物质等,各氧化剂的优缺点对比如表3所示。

表3 化学预处理所采用氧化剂特点对比Tab.3 Comparison of Different Oxidants Used for Chemical Pretreatment

第三水厂原水高锰酸盐指数含量较高,可利用砂滤池中生物作用,提高在常规净水处理阶段有机物去除率,减轻后续深度处理工艺负担。其他3种氧化剂由于可能对后续的活性炭工艺有影响,将预臭氧工艺确定为预处理工艺。氨氮的存在可减少和抑制溴酸盐的生成,黄浦江原水氨氮含量较高,一般情况下能够控制溴酸盐的生成量[5]。但根据近年来以黄浦江水为原水的各水厂的运行经验,在臭氧投加量过高时,出厂水溴酸盐的最大值曾达到9 μg/L[6]。因此,初步考虑预臭氧最大投加量不大于1.0 mg/L,后臭氧不超过2.0 mg/L,水厂总臭氧投加量不大于3.0 mg/L。

综合上述预处理和深度处理技术特点的分析,确定本工程预处理采用预臭氧,深度处理采用臭氧-生物活性炭工艺。

2 活性炭滤池的布局确定

2.1 活性炭滤池的布置形式

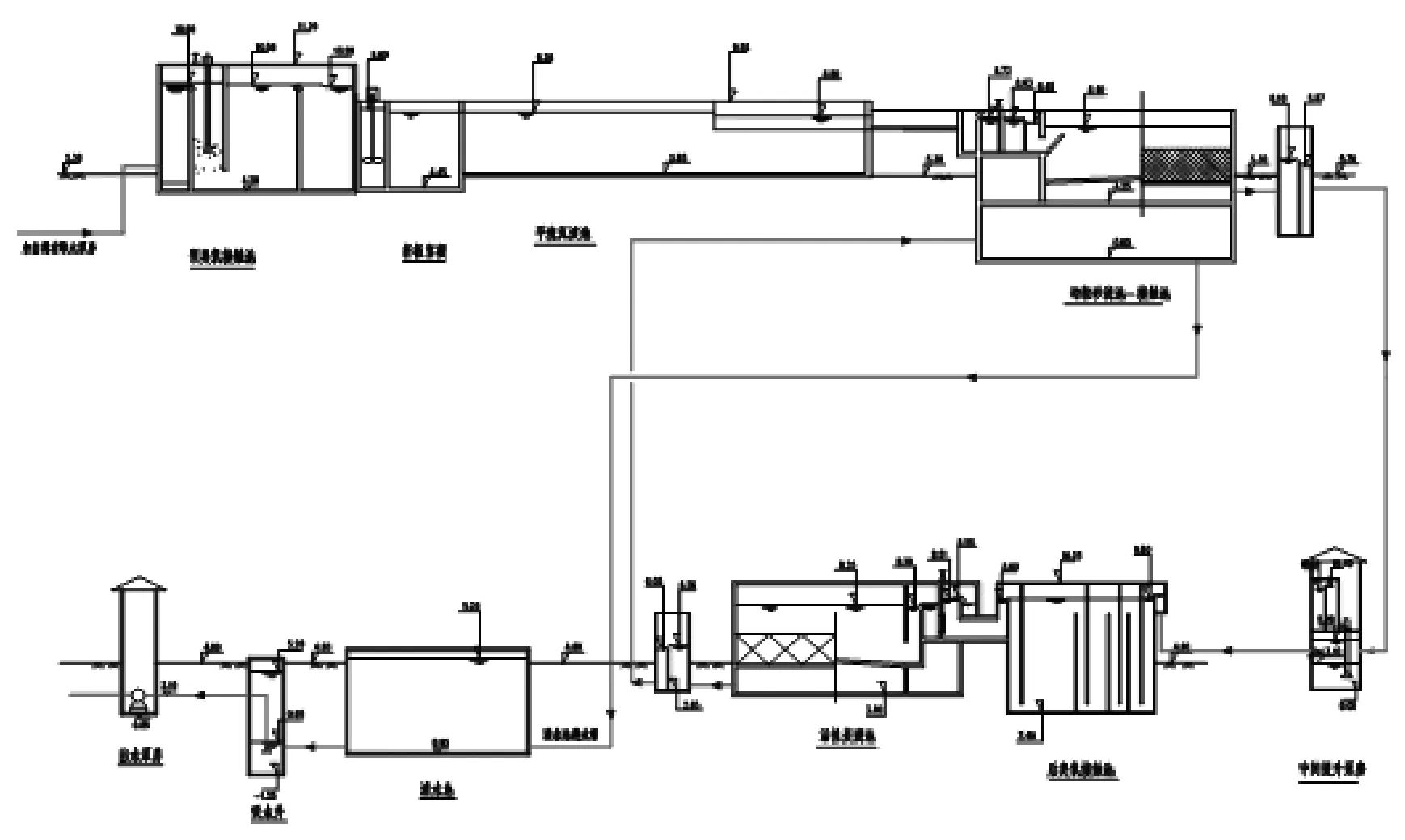

根据国内现有的深度处理工艺布置的应用案例,目前对于臭氧-生物活性炭工艺位置的设置可分为前置和后置两种形式。后置形式为臭氧接触氧化池和生物活性炭滤池置于砂滤池之后,如图1所示。本方案中臭氧生物活性炭接纳砂滤池出水。来水浊度低,一般低于0.3 NTU;同时,从目前第三水厂运行数据来看,经过常规处理后,砂滤池出水CODMn一般为3.5~3.6 mg/L,CODMn的去除率可达到30%~40%及以上,其中砂滤池的去除率可达到13%~17%。因此,本方案中臭氧生物活性炭滤池对去除CODMn的负荷相对较低,且基本不承担浊度的去除。运行周期较长,冲洗周期一般不少于5 d,冲洗频率低,可延长活性炭滤料的使用寿命,降低长期运行成本。

图1 方案一:净水工艺流程示意图Fig.1 Process Flow Chart of Scheme 1

前置形式为臭氧接触氧化池和生物活性炭滤池置于沉淀池和砂滤池之间,工艺流程如图2所示。本方案中臭氧生物活性炭原水来自沉淀池,来水浊度控制在1.0 NTU;从目前第三水厂运行数据来看,经过常规处理后,沉淀池出水CODMn一般为4.6~5.0 mg/L,CODMn的去除率为17%~25%。因此,本方案中臭氧生物活性炭滤池对去除CODMn的负荷相对较高,且由于来水浊度较高,运行周期相对较短,冲洗频率可能会提高,频繁的反冲洗会缩短活性炭滤料的使用寿命,增加长期运行成本。

图2 方案二:净水工艺流程示意图Fig.2 Process Flow Chart of Scheme 2

综上分析,由于本工程原水有机污染较为明显,CODMn含量较高,且沉淀池出水浊度相对较高,为降低活性炭滤池负荷,加长反冲洗周期,从而延长活性炭使用寿命,降低长期运行成本,在奉贤第一水厂工艺方案中采用臭氧生物活性炭后置的方式。

2.2 后置臭氧活性炭滤池的设计参数

后臭氧接触池与活性炭滤池合建。后臭氧接触池分设为可独立运行的2座,每座设计规模为5万m3/d。臭氧最大投加率为2.0 mg/L,平均加注量为1.5 mg/L,有效接触时间为12 min,设3个阶段,按4∶4∶4的时间比例设置。布气装置拟采用微孔扩散接触器。整个后臭氧接触池为全封闭设计。在池顶设置臭氧尾气收集管,并接至臭氧制备车间设置的尾气破坏装置处理。

活性炭生物滤池设计规模为10万m3/d,滤速为10.0 m/h,炭床厚度为2.25 m,空床停留时间为12.9 min。双排布置,每组3格,共6格,分设于管廊二侧。单格过滤面积为69.7 m2。滤料采用单层颗粒活性炭,级配采用8×30目(相当于2.38 mm×0.60 mm),不均匀系数为1.9~2.0。承托层采用石英砂,厚度为0.25 m,粒径为2.0~4.0 mm。滤池采用气水分别单独反冲洗,单气冲强度为55 m3/(h·m2),单水冲强度为25 m3/(h·m2)。每格滤池采用进口气动阀门。清水出水阀采用调节阀,以滤格内恒水位控制阀门开启度。活性炭滤池为全封闭设计。在池顶设置观察透气窗。

此外,实际运行中活性炭滤池由于生物膜的老化脱落等原因使得活性炭滤池出水浊度通常比砂滤池出水略高。特别在冲洗后运行初期,由于活性炭滤池出水中微生物总量有所增加,消毒不当会存在出水微生物超标的风险。为使出厂水安全性和稳定性能够得到进一步保障,强化炭滤池对于生物泄露风险方面的控制,考虑在活性炭滤池出水渠增加一道泄露微粒截留网,从而有效控制出水浊度,降低出水微生物超标的风险[7]。

3 净水工艺高程确定

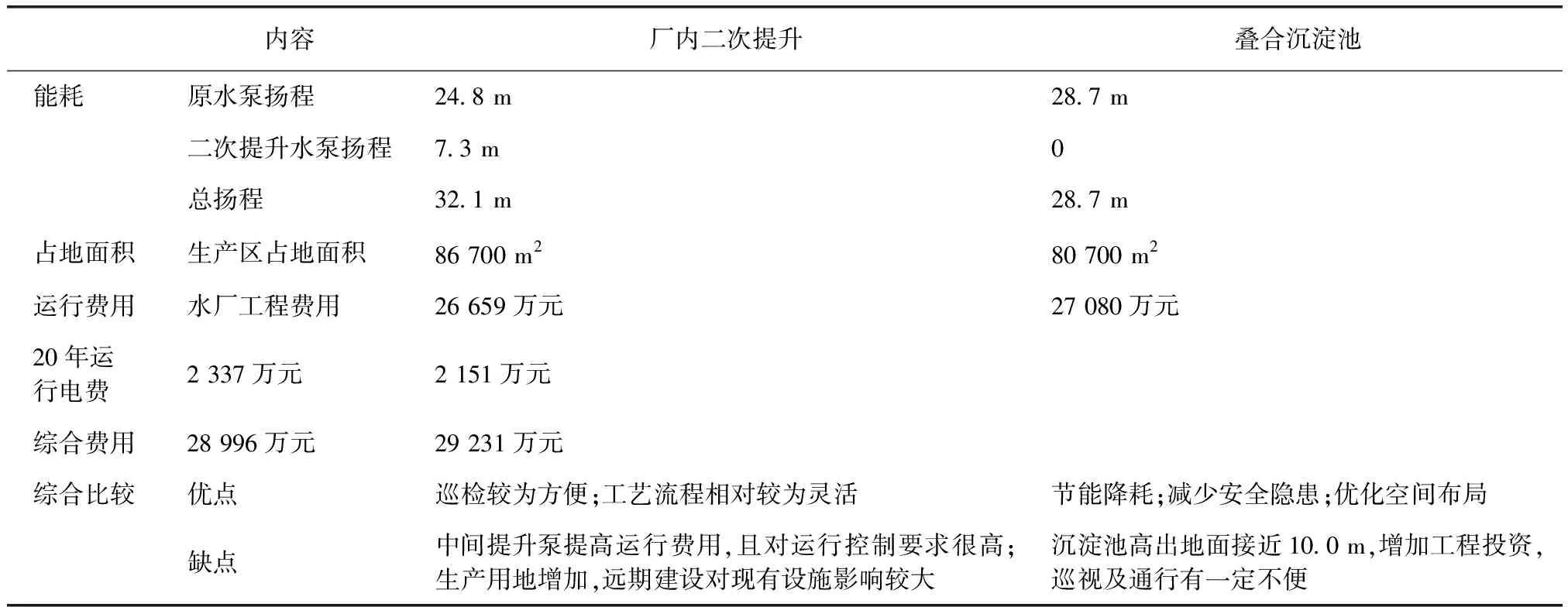

在采用臭氧接触池、活性炭滤池深度处理工艺时将产生4.3 m的水头损失,为满足深度处理水力流程要求,使清水池保持合理水位,通常会采用厂内的二次提升或提高沉淀池进水水位。以下为2种净水工艺高程设置的2个方案。

3.1 厂内二次提升

厂内二次提升即在常规处理工艺后设置中间提升泵房,常规处理工艺出水经中间泵房提升后进入臭氧接触池、活性炭滤池。该方案的工艺流程如图3所示。按照清水池最高水位5.2 m计算,预臭氧接触池进水水位标高为10.6 m,水头损失为5.4 m,一般常规工艺水头损失为3.5 m,因此无法满足深度处理工艺水头损失,需增加提升泵房。沉淀池为非叠合池,需另行择址建设排泥水调节池、反冲洗废水调节池、回用水池、浓缩池、预浓缩池。受用地条件限制,浓缩池、预浓缩池均采用内置不锈钢斜板的重力高效式,回用水池叠合于臭氧制备车间下,排泥水调节池叠合于浓缩池下,反冲洗废水池叠合于预浓缩池下。平衡池叠合于脱水机房下。

图3 厂内二次提升方案工艺流程图(采用吴淞高程)Fig.3 Process Flow Chart of Secondary Lifting Scheme (Wusong Elevation)

图4 叠合沉淀池方案工艺流程图(采用吴淞高程)Fig.4 Process Flow Chart of Superimposed Sedimentation Tank (Wusong Elevation)

3.2 叠合沉淀池

此方案即将进水原水水头提高,全厂净水设施采用重力流,沉淀池架空设计。进厂原水水头提高至14.70 m(吴淞标高)。沉淀池抬高后,砂滤池出水重力进入臭氧接触池、活性炭滤池。沉淀池下方设置排泥水调节池、反冲废水调节池、重力传统式浓缩池、预浓缩池、回用水池、仓库等构筑物,下部空间得到充分利用。该方案的工艺流程如图4所示。沉淀池和清水池是水厂中占地面积较大的构筑物,因此,沉淀池叠合清水池可以大大节省水厂占地面积,节约土地资源。然而,由于清水池下叠于沉淀池,两者水头损失余量不大,无法节省二次提升环节,而叠合沉淀池由于架空高度较为灵活,可以根据水位计算确定水池高度,达到取消厂内二次提升、降低运行费用的目的。同时,也可以在沉淀池下方设置污泥处理单元,节约土地资源。

3.3 方案综合比较

根据以上2个工程方案内容,方案将在高程、占地、工程费用、电耗等方面进行比较,结果如表4所示。综上,虽然该水厂所用工艺均为成熟工艺,但结合厂区土地面积、地势工况与工艺需求,最后确定采用叠合沉淀池。由综合费用可知,叠合沉淀池方案基本与中间提升方案接近,略高约235万元,不到1%。但其节约了土地资源,共节约土地费用720万,降低了项目总投资,同时取消厂内二次提升、减少能耗,降低了长期运行费用。就地势平坦地区而言,叠合沉淀池方案的确定与落地,不仅区别于其他水厂,还发挥了水厂设计方案节能降耗的优势。

表4 净水工艺设计方案对比Tab.4 Comparison of Water Treatment Processes Schemes

注:年运行水量考虑日变化系数为1.3,按平均日水量7.7万m3/d计;年运行天数为365 d

此外,奉贤一水厂于2018年10月投产以来,出水水质较理想,尤其是出水耗氧量保持在1.16~1.59 mg/L,与采用同一水源、经过升级改造后的奉贤三水厂出水水质相当(2016年深度处理完成后耗氧量均小于2 mg/L,与改造前的3 mg/L左右相比有明显降低),侧面说明该处理工艺针对这一水源的处理效果比较有效且稳定。

4 结语

积极响应国家“建设资源节约型、环境友好型社会”的号召,本文在对黄浦江原水水质特点和现有水厂存在问题进行充分分析的基础上,结合厂区布局和净水工艺,通过开展工艺论证、用地核算、运行费用分析,综合考虑优化出水水质和节能降耗,最终确定奉贤第一水厂的工艺方案为在常规处理工艺的基础上增加预臭氧前处理和臭氧-生物活性炭深度处理工艺,解决了黄浦江水有机污染较严重的问题。工程选择将深度处理单元置于砂滤之后,充分发挥活性炭滤池的吸附作用,延长反冲洗周期。同时,采用叠合沉淀池充分发挥其节能降耗、优化空间布局的优点,以提升水厂的长远效益。