非溶解性氧化还原介体催化厌氧生物还原偶氮染料废水处理研究进展

向心怡

(上海市政工程设计研究总院〈集团〉有限公司, 上海 200092)

印染、食品、化妆品及印刷行业均会排放含染料废水[1]。据统计,各行业每年排放的染料总量已超过100万t[2]。染料废水的直接排放不仅会影响水体的美观程度,还会阻碍阳光透过使植物的光合作用减弱,降低水体的溶解氧浓度[3]。所有排放的染料中有50%为偶氮染料[4],偶氮染料是含一个或一个以上偶氮键(R1-N=N-R2)的芳香族化合物。部分偶氮染料及其分解产物对生物有毒性、致突变性和致癌性[5-6],直接排放对动植物和人类均威胁甚大。

目前,偶氮染料的物理化学处理往往受单一性(对单一偶氮染料有效的方法并不一定对其他偶氮染料有效)、经济性(混凝/絮凝会产生大量需要处理的污泥[7],膜过滤和高级氧化的能耗较大)及技术性(废水其他成分对物化方法处理偶氮染料的干扰很大)的制约[8],故生物处理法在偶氮染料处理领域中仍为首选手段。然而,由于氧分子与偶氮染料相比是更为有效的电子受体,在好氧生物处理偶氮染料时,有机物降解的电子会优先传递给氧而非偶氮染料[9-10],故好氧生物处理条件下偶氮染料的降解效果很不理想。不过对于偶氮染料的分解产物芳香胺,好氧生物处理能经羟化酶和加氧酶将其直接降解为CO2、H2O、NH3等物质[11],故好氧生物处理往往被用于芳香胺的处理。

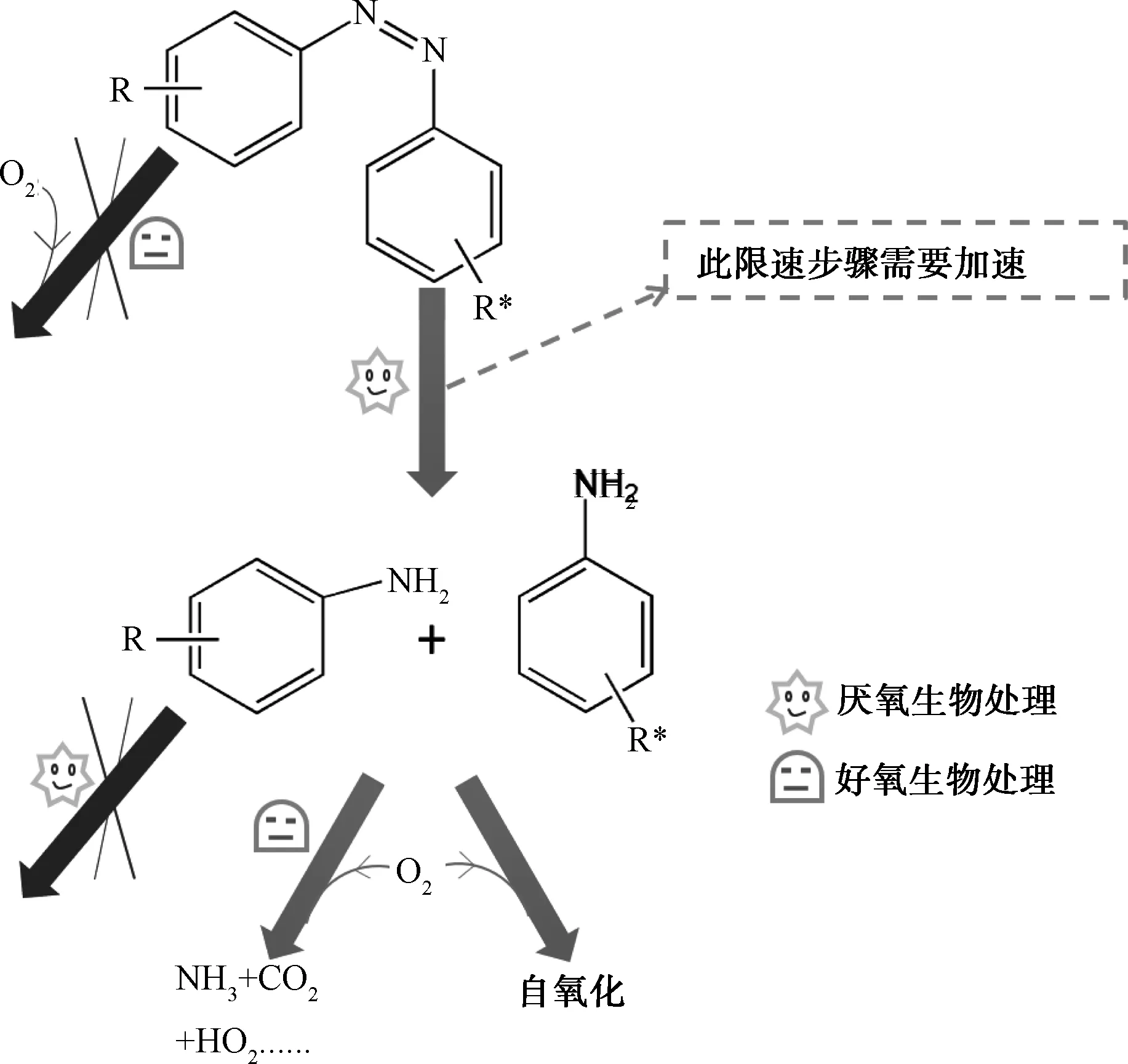

在厌氧条件下,微生物能直接使偶氮染料中偶氮键断裂,形成芳香胺类物质(图1);底物被生物菌体氧化,释放出电子,电子通过NADH、NAD(P)H、FMNH2及FADH2等中间电子受体传递至偶氮染料[12],打开偶氮键,进而将偶氮染料还原成芳香胺。据报道[13],厌氧颗粒污泥能降解几乎所有其用于试验的染料,降解过程符合一级动力学反应,最高一级反应动力学常数达16.6 d-1;Willetts等[14]的研究发现,厌氧降解活性红235、活性蓝235及活性黄168的一级反应动力学常数分别为4.42、23.5、23.4 d-1。虽然上述偶氮染料在厌氧条件下具有较快的生物降解速度,但其他多数偶氮染料的一级反应动力学常数却在1 d-1以下,如活性红2、活性橙14、直接黑53等[13],这意味着若欲达到同样的效果,需将工程上厌氧反应器的体积及占地面积增大数倍。

图1 偶氮染料废水的厌氧-好氧处理以及厌氧生物处理的局限性Fig.1 Limitations of Anaerobic-Aerobic and Anaerobic Biotreatment for Azo Dyes Wastewater

本文对能催化厌氧生物降解偶氮染料的氧化还原介体(redox mediator, RM)进行综述。将非溶解性RM分为天然非溶解性RM和固定化非溶解性RM进行阐述,并将两者细分,对各种非溶解性RM的性能、优缺点及应用情况进行了对比分析,以期为新型非溶解性RM开发和实际应用提供参考。

1 溶解性氧化还原介体

图2 偶氮染料还原的直接(无氧化还原介体)(a)与间接(有氧化还原介体)(b)反应示意图Fig.2 Schematic Diagram of Direct (Reaction without Redox Mediator)(a) or Indirect (Reaction Mediated by Redox Mediator) (b) Azo Dye Reduction

诸多研究表明,醌类化合物如1,2-萘醌-4-磺酸钠(NQS)、2-磺酸钠蒽醌(AQS)、蒽醌-2,6-二磺酸二钠(AQDS)、指甲花醌等能作为RM[22-25],包括含醌类化合物,如腐植酸等[26]。这些RM对厌氧生物降解偶氮染料的催化效果及影响因素已有专门的综述进行总结[27],在本文不再详述。不过,虽然这些醌类化合物在投加剂量很小的情况下(在μmol/L水平)即可有效加速厌氧微生物降解偶氮染料,但在厌氧生物的连续处理中,长时间连续投加醌类化合物会造成较重的经济负担,且大部分醌类化合物非常稳定难生物降解,连续投加该类物质即会引起二次污染。可见,开发非溶解性RM并耦合于厌氧反应器中是RM强化厌氧生物降解偶氮染料的必由之路。

2 非溶解性氧化还原介体

2.1 活性炭

活性炭是具有诸多微小孔隙、比表面积大的炭类,常常由木材、椰壳及煤等原料经炭化活化制得[28],且近年来由于剩余污泥的排放以及出于资源化利用的考虑,污泥也成为活性炭制备的一个来源[29-30]。活性炭表面存在一定量的醌(羰基)结构官能团[31],且醌基浓度最高为mmol/g浓度级[32](一般醌基浓度在μmol/L浓度级即可发挥较好的RM作用[33]),因此,活性炭具备作非溶解性RM的潜力。基于这一思路,Zee等[34]研究发现,活性炭的投加能显著提高UASB反应器处理水解活性红2的处理效率(121倍),且于摇瓶试验中在产甲烷菌抑制剂存在的条件下,细菌能降解底物乙酸并还原活性炭的官能团,首次证明了活性炭能作为RM强化厌氧生物降解偶氮染料。

2.2 其他炭基材料

常见的商业AC可直接作为RM催化厌氧降解偶氮染料,AC的一个显著优点在于可人为地通过改变其物理或/和化学特性以优化其对特定用途的性能[35]。故Mezohegyi 等[36]及Pereira等[37]开展了AC改性及其催化厌氧生物降解偶氮染料的研究。Toro等[38]认为,纤维状活性炭(ACF)除了具备常见商业AC的多孔道、丰富表面基团等特点外,还拥有机械性能好、易于改变形状与生物反应器耦合的优势,因而试验了ACF及改性ACF催化厌氧生物降解偶氮染料的性能。Pereira等[39]认为,AC是多微孔结构,大孔和中孔数量较少不利于催化或吸附过程中的传质,故他们引入了多中孔结构的炭气凝胶(CX)和碳纳米管(CNT)并以热改性AC为对比,开展了催化厌氧生物降解偶氮染料的研究。

碳基/改性碳基材料均能有效催化厌氧生物偶氮染料,改性后的碳基材料性能绝大部分优于未改性的碳基材料。从文献中改性方法上来看,虽然改性的原材料不同,但采用的改性手段却大同小异,主要采用的改性方法包括高温CO2氛围再活化、中温O2氛围氧化、HNO3沸腾氧化、中高温N2或H2氛围热处理。这些对碳基材料改性方法的目的主要集中在两块:一是控制材料内部中孔的数量;二是改变材料表面醌基的数量。值得注意的是,BET比表面积在改性过程中也发生了改变,这对于材料吸附染料速率有一定影响,但与中孔和表面醌基相比,BET比表面积一般不是RM催化厌氧生物降解染料的关键指标[36]。

表面醌基数量的增加也能显著提高反应速率。Mezohegyi等[36]认为,之所以AC在中孔数量不变、醌基数量急剧减少的情况下催化效果反而更佳,是因为高温下AC7带负电官能团减少使得π电子增加,体系的导电性也随之增加[40],有更多π电子参与了催化反应。同时,碳基材料表面中孔数量的增加能显著提高偶氮染料的厌氧生物降解速率,因为中孔数量的增加使得微生物和染料分子能更好地进入材料内部孔道与活性位点(醌基)接触传质。

2.3 海娜植物

海娜(Lawsoniainermis)的叶、花、茎、种子等部位是天然染料的重要来源之一[41]。然而,在天然染料提取的过程中,会产生大量的生物质废物,会对环境造成危害。不过,海娜废弃物内不仅含有可作为碳源的纤维素等[42],还含有丰富的指甲花醌,高达1%,可作为RM强化偶氮染料的降解[17]。因此,海娜具有作天然非溶解性RM强化偶氮染料生物降解的潜能。

Tang等[43]研究了海娜不同部位(花、茎、种子)对厌氧生物降解酸性橙7的影响,发现海娜花起到了RM的作用,提升了近4.5倍的厌氧生物降解酸性橙7的速率;海娜茎主要起到了吸附作用,吸附量占总体酸性橙7去除量的63.7%;海娜种子既发挥了一定的RM作用,也起到了一定的吸附作用,厌氧生物降解酸性橙7的速率提升了2.5倍,吸附量占总体酸性橙7去除量的17.8%。Huang等[44]在摇瓶试验中研究了海娜叶粉末对厌氧生物降解酸性橙7的影响,发现最高可以提升厌氧生物降解酸性橙7近6倍的速率,且海娜叶粉末不仅起到了RM的作用,还发挥了作碳源的作用,因而在后期,系统的处理效能逐渐降低;傅里叶红外光谱(FTIR)表征发现,系统效能降低不是由于RM的流失而是因为海娜叶粉末中碳源部分逐渐被消耗,导致反应碳源不足。

3 固定化非溶解性氧化还原介体

虽然上述非溶解性RM被报道可作为RM催化部分偶氮染料的厌氧生物降解,但是其表面醌基官能团对某些偶氮染料厌氧生物降解的催化效果却不尽人意(如RR120[45])。因此,根据处理偶氮染料的种类,将合适的溶解性RM(如AQS、AQDS、蒽醌、核黄素、腐植酸等)有针对性地固定在合适的材料上,制备得到合适的非溶解性RM对有效提升厌氧生物降解偶氮染料速率至关重要。

3.1 天然载体

Guo等[46]将蒽醌包埋于海藻酸钙(CA)内,用于催化耐盐细菌降解多种偶氮染料,脱色速率能提高1.5~2倍,4次重复试验中蒽醌-CA催化的脱色速率较为稳定,为第1次试验的90%。然而,在循环试验中,蒽醌-CA的机械强度逐渐下降,意味着蒽醌-CA的机械强度难以满足长期使用的需要。此外,在实际应用中,耐盐细菌的连续投加不仅会增加经济成本,还会产生一定量的生物污泥,因此,出于克服这一问题的考虑,并同时为更好地持留微生物,Su等[47]将蒽醌和厌氧污泥共同固定于CA中,并在多种偶氮染料的处理中表现出良好的催化和降解性能。在10次重复试验后,共固定CA球的脱色速率为第1次试验的92.8%,然而,在重复试验中共固定CA球的机械强度同样逐渐减弱,且由于微生物和蒽醌大部分被固定于CA内部,会直接影响处理底物的传质效果。

3.2 高分子聚合物载体

研究表明[48],聚吡咯(PPy)掺杂AQDS改性玻碳电极的电化学催化活性及稳定性均显著优于AQDS单层吸附的玻碳电极,因而Li等[45]认为PPy可被用作固定AQDS的基体。另外,由于活性炭毡(ACF)具有三维结构[49]、良好的电化学和机械性能[50-51]及适合微生物膜生长[52]的特性,Li等[45]研发了一种ACF/PPy/AQDS材料,作非溶解性RM催化偶氮染料的厌氧生物降解。ACF/PPy/AQDS存在的情况下,厌氧生物降解RR120的速率能提高3.2倍[45],厌氧生物降解RR15的速率能提高1.8倍[53],均高于用于对比的Pt/PPy/AQDS。在10次重复试验后,材料的催化性能无显著变化,用于对比的Pt/PPy/AQDS则在第3次重复试验时PPy发生脱落,可见ACF/PPy/AQDS无论是催化效能还是机械强度均优于Pt/PPy/AQDS,且与蒽醌-CA[46]相比,其传质效果和机械强度均较优异。然而,ACF/PPy/AQDS制备的成本较高,其大规模应用具有一定难度。

3.3 金属氧化物纳米颗粒

随着近年来纳米技术的发展,人们开发了诸多新型材料用于环境保护和污染控制[54],金属氧化物纳米颗粒(MONP)因其强吸附能力映入人们的眼帘[55]。Alvarez等[56]分别以Al(OH)3、ZnO及α-Al2O3纳米颗粒作载体吸附AQDS,发现Al(OH)3纳米颗粒吸附AQDS的能力最强,且3者在1次解吸后有一定量的AQDS脱附,之后解吸过程中固定的AQDS量都保持稳定,其中Al(OH)3纳米颗粒AQDS浓度最高,为0.105 mmol/g。随后该研究组将AQDS-Al(OH)3纳米颗粒用于催化RR2的厌氧生物降解[56],提升了近7.5倍的降解速率,高于AQDS-AER(提升了2倍)[57]。

4 非溶解性氧化还原介体耦合反应器

4.1 非溶解性氧化还原介体耦合高效厌氧反应器

研究者们开展了一系列非溶解性RM耦合连续流高效厌氧反应器的探索。Van等[34]同时运行了3个UASB反应器处理含水解活性红2的模拟废水(以VFA为共基质),1号直接投加2.5 g活性炭,2号在运行中期投加0.1 g活性炭,3号不加活性炭。结果发现:1号一直保持90 %以上的色度去除率;2号在投加了活性炭后色度去除率由32%提升至76%,在3周后吸附饱和降至50%;3号色度去除率稳定在35%左右;可见,活性炭在连续流反应器中能将RM的作用发挥良好。然而,在投加了活性炭后,即使活性炭吸附饱和,1号和2号反应器色度去除率均在缓慢下降,这是由于颗粒活性炭的洗出[34]。

考虑到活性炭持留的问题,Mezohegyi等[58]将活性炭作为填充床固定在反应器内,发明了一种连续流的升流式填充床反应器(UPBR),用以处理酸性橙7(乙酸钠为基质),稳定运行后2 min,内酸性橙7的转化率即可达99%。通过与以石墨、氧化铝为填充床的反应器运行对比,Mezohegyi等[58]发现,活性炭的RM作用和高比表面积是UPBR高效处理酸性橙7的关键。然而,在UPBR系统中,微生物易于过量生长,一会导致活性炭结块堵塞并出现短流或水头损失增大的问题[59],二会导致活性炭表面生物膜过厚影响微生物-醌基-底物之间的传质。鉴于此,Mezohegyi等[60-61]在UPBR中加入了搅拌装置,发明了以活性炭为填充物的升流式搅拌填充床反应器,研究发现,搅拌的设置能有效控制反应器内微生物的总量,在0.5 min内厌氧生物处理酸性橙7的转化率就能达到96%。

Zhou等[62]开展了有关AQS-PUF催化厌氧生物降解偶氮染料的连续流试验研究,他们将AQS-PUF固定在一个升流式反应器中(R1),在进水pH值为7、水力停留时间(HRT)为10 h,进水RR15浓度为50 mg/L的工况下,色度去除率为93.8%,高于只加了PUF的对比反应器(R2,64%)。此外,在RR15浓度由50 mg/L提升到400 mg/L的过程中,R1的脱色效率一直稳定在85%以上。AQS-PUF的催化效能在连续流运行的情况下仅比摇瓶试验低9%。

Cervantes等[63]将腐植酸固定在γ-Al2O3纳米颗粒上,投入UASBR运行处理含RR2的废水,在HRT为12 h、进水RR2浓度为400 mg/L、以葡萄糖为基质的工况下,脱色效率可达97.8%。在含腐植酸-γ-Al2O3纳米颗粒的UASBR中的颗粒污泥粒径主要在1~1.7 mm,而投加γ-Al2O3纳米颗粒的UASBR中的颗粒污泥粒径主要在0.25~0.5 m,这是由于腐植酸-γ-Al2O3纳米颗粒能更好地接触和吸附腐植酸还原菌[64],从而能快速形成微生物团聚体。这表明,腐植酸-γ-Al2O3纳米颗粒的投加不仅能催化厌氧生物降解偶氮染料,还能促进颗粒污泥的形成,有效持留微生物和腐植酸RM。

4.2 非溶解性氧化还原介体耦合膜生物反应器

膜生物反应器(MBR)是一种生物处理与膜过滤复合的混合工艺,且由于MBR出水质量高,可直接回用、污泥浓度高、剩余污泥产量少等特点近年来备受关注[65]。随着膜生物反应器在含偶氮染料废水中应用的逐渐推广[66],近年也有诸多活性炭作RM与MBR耦合强化偶氮染料的研究报道,以保障MBR出水水质。

为处理含偶氮染料的印染废水,Hai等[67-68]设计了一种以白腐真菌为主的内置式好氧MBR,并为了提升其降解偶氮染料效果加入了粉末活性炭(PAC),但此时活性炭仅发挥吸附染料和提供微生物生长环境的作用,降解效率提升有限。基于此,Hai等[69]将颗粒活性炭(GAC)固定于MBR下端形成GAC-厌氧区,MBR上端为白腐真菌为主的好氧区,并采用下端以偶氮染料为主、上端以碳源为主的进料方式,开发了一种GAC厌氧-好氧MBR。GAC在厌氧区起到了RM的作用,有效提升了反应器的整体效能,在染料负荷分别为0.1和1 g/(L·d)时,GAC-厌氧区的出水染料浓度分别为3 mg/L和105 mg/L,膜出水染料浓度分别为0和0.5 mg/L,TOC浓度分别为3 mg/L和54 mg/L。此外,该系统在高染料负荷的情况下连续运行了7个月以上,TOC和染料去除率均稳定且高效。

上述研究者为了优化现有好氧MBR的处理效果增加了GAC作RM的厌氧区,Baêta等[70]开发PAC-SAMBR则出于不同的考虑。Baêta等[71]认为厌氧生物降解偶氮染料的产物芳香胺对微生物有毒性抑制作用,使系统VFA积累,进而使得颗粒污泥解体并发生生物量的流失,因此,需设置膜过滤系统既保证出水质量又持留生物量。这个系统的优点在于PAC的投加可在一定程度上吸附有毒芳香胺的量、作晶核有利于颗粒污泥的生成并控制膜污染(冲刷作用,对蛋白质、生物高聚物及溶解性微生物产物的吸附)[72-74]。在以葡萄糖为共基质的情况下,处理含偶氮染料Remazol Yellow Gold RNL的废水,PAC-SAMBR系统的COD去除率为73%~94%,色度去除率为90%~94%,均优于对比运行的无PAC的SAMBR及UASB反应器[71]。FTIR表征表明,活性炭表面醌基的RM作用是PAC-SAMBR效能优越的关键[71]。此外,Baêta等[70]还研究了PAC-SAMBR处理某实际印染废水的处理效能,COD和色度去除率分别达到90和94%,优于对比运行的无PAC投加的SAMBR(79%和86%)。然而,虽然该系统的PAC能在初期吸附偶氮染料降解产物芳香胺,但在吸附平衡之后,PAC将不能吸附更多的芳香胺,这会直接导致出水的芳香胺含量超标,因此后续仍需处理。笔者认为,膜出水若不能直接回用或排放,则表明该膜系统的设计或操作还存在一定问题,仍需要进一步优化。

5 结论与展望

活性炭和海娜这两种天然非溶解性RM成本低、来源广且无需改性或固定化处理,在催化偶氮染料厌氧生物降解时也有一定效果;改性碳基材料及固定化RM等人工非溶解性RM虽然需要一定的制备步骤,但其表面醌基基团的数量一般大于天然非溶解性RM,即其催化活性也优于天然非溶解性RM。此外,随着有关固定化RM研究的开展和新型固定化RM的不断开发,最初固定化RM的机械强度差、传质性能不佳、表面醌基数量不足及部分固定化RM成本较高等一系列问题逐一得到解决,固定化RM也展现出其应用潜力。总之,非溶解性RM在无需额外连续投加RM的情况下,能有效提升偶氮染料的厌氧生物降解速率,为克服偶氮染料厌氧-好氧生物降解工艺的一个瓶颈因子提供了解决方案。

印染废水具有pH复杂多变、高温、共基质与染料种类复杂、高盐度等特点,这些极端的特点对非溶解性RM效能的发挥是严峻的考验。目前,针对极端环境下的非溶解性RM性能的研究仅仅涉及到盐度、pH及高阴离子浓度[46, 57, 75-76],有关高温、共基质与染料种类等条件对非溶解性RM的材料性能及催化厌氧生物降解偶氮染料效果的影响仍不明确。此外,现有研究中,往往对非溶解性RM的使用寿命、流失率讨论甚少,在实际复杂环境下非溶解性RM的钝化情况也很难判断。因此,研究者们不仅要探究不同极端环境对非溶解性RM材料性能和催化特性的影响,还要有针对性地开发新型、稳定的非溶解性RM,以真正适应复杂而又极端的实际废水。

在实际的生产性偶氮染料废水处理中,往往是以生化法为主体的工艺对其进行处理。可见,非溶解性RM实际应用的前提之一便是与生物反应器进行耦合。非溶解性RM与AB的耦合可以通过直接投加、作固定床层、耦合内构件等手段来开展:直接投加非溶解性RM有望实现其在反应器中的流化,可取得较好的传质接触效果,但可能会面临流失问题;作固定床层能有效解决非溶解性RM流失问题,但会增加床层阻力,同时易引起堵塞问题;耦合非溶解性RM至内构件上不失为一种有效手段,但具体还因考虑内构件的结构。总之,无论何种耦合方式,都必须结合非溶解性RM自身材料的特性来选择最适宜的耦合方式。

AB对底物的降解往往是诸多菌群协调工作的结果(如水解菌、酸化菌、产氢产乙酸菌及产甲烷菌群等),操作条件、底物种类等改变均会直接影响反应器内的菌群结构[77]。非溶解性RM的加入对菌群结构的改变是多方面的,例如,非溶解性RM会增强电子向偶氮染料还原方向传递,此时产沼菌群的还原力将受抑制。不过,这种改变对沼气成分、AB的稳定性、最优操作条件等的具体影响,仍需进一步探究。