南北方水厂典型现场制备次氯酸钠应用对比

李 晓,杨 力,纪海霞,王洪刚,王怡人,杨至瑜

(1. 北京市市政工程设计研究总院有限公司,北京 100082;2. 中规院〈北京〉规划设计公司,北京 100044)

1 现场制备次氯酸钠的优势

消毒是饮用水处理中灭活水中绝大部分病原体,使水中微生物存在水平满足人类健康要求的技术[1]。目前,给水厂采用的消毒技术有液氯、二氧化氯等。以上几种消毒剂存在较大安全隐患,而次氯酸钠消毒技术是一种公认较为安全的消毒技术,在北京、上海、江苏等城市自来水厂中得到越来越多的应用。目前,次氯酸钠生产主要有氯碱厂制造及现场生产两种方式。氯碱制备:需要在低温环境下通过氯气对氢氧化钠或碳酸钠溶液等液碱进行氧化,即次氯酸钠是氯碱生产过程中用于平衡氯气的有效副产品[2]。现场制备法:利用水、电、盐等原材料,通过电解的方式制备[3],两者对比如表1所示。

2 现场制备次氯酸钠的原理

现场制备次氯酸钠分为有隔膜法和无隔膜法,国内采用较多的方法是无隔膜法。首先,自来水经软化器软化,去除水中的钙镁离子,成为软化水后,进入溶盐器,与食盐混合成为30%的饱和食盐水。而后,经盐水泵将饱和食盐水与稀释水混合至浓度为3%的食盐水,进入电解槽。食盐水在电解槽内经直流电作用,在阳极电解形成氯气,阴极电解形成氢氧化钠和氢气。电解产物立即反应生成次氯酸钠溶液[5],总反应方程为:NaCI+H2O→NaOCI+H2,在该反应式中,生成1 g NaOCI等于生成0.952 g有效氯。系统中主要组件包括软水器、溶盐器、水冷却器/加热器、整流器、电解槽、脱氢储罐或储池及氢稀释风机等,其工艺流程如图1所示。

图1 现场制备次氯酸钠工艺流程Fig.1 Process of Sodium Hypochlorite On-Site Preparation

3 现场制备次氯酸钠技术存在问题及解决措施

由于国内现场制备次氯酸钠的应用越来越普遍,该技术在应用中存在的防火、防爆、有效氯衰减、电极结构等问题必须得到重视和解决。

3.1 防火防爆问题及应对措施

电解次氯酸钠的副产物氢气为易燃易爆气体,爆炸下限为4%,并收录于危险化学品名录。因此,电解次氯酸钠现场制备具有一定的危险性。根据《建筑设计防火规范》(GB 50016—2014)[6]表3.1.1,爆炸下限小于10%的气体生产灾性危险分类级别为甲类。同时,根据条文解释3.1.1中的表1,电解水或电解食盐厂房生产的火灾危险性类别为甲类。故电解食盐水制取次氯酸钠厂房为甲类,需满足甲类防火要求。

按照《建筑设计防火规范》(GB 50016—2014)中3.6.1要求,有爆炸危险的甲乙类厂房宜独立设置,并采用敞开或半敞开式,并根据3.6.4,氢气的泄压比≥0.25 m2/m3。实际设计中难以满足3.6中技术要求。故需采取相应措施降低氢气爆炸危险性,具体措施有:优化储罐顶部结构形状,采用无吊顶、有通气孔的下翻梁、无下翻梁等措施,避免氢气聚集;使用场所静电接地,采用应急强制通风系统或采用边制备边稀释氢气浓度的发生器等措施;采用低进高排的通风措施,保证8~12次/h的换气次数;同时,请安监部门进行相应报告,以便工程顺利验收。

3.2 有效氯衰减问题及应对措施

因此,为了降低次氯酸钠的分解速率及药剂中氯酸钠及亚氯酸钠含量,建议药剂储存容器采用PE、聚乙烯材质或者聚四氟乙烯内衬材质,且储罐避免阳光直射,储存间通风良好。在运行期间,降低次氯酸钠溶液的使用周期,并控制软化水水温,将电解发生温度控制在合适区间,并优先采用符合《食用盐》(GB 5461—2000)[8]国家标准中不加碘一级精制盐作为原料,以降低出水溴酸盐含量。

3.3 电极结垢及应对措施

电极是现场制备次氯酸钠设备的核心部件,而当软化水质量不合格造成电解液硬度偏高时,电解会出现结垢现象。结垢的电极会导致电解槽直流电压升高,从而降低电解器的电解效率,造成能耗升高及产能下降。因此,需采取维护措施,防止或清除结垢情况:对软水器出水硬度进行每周检测,确保硬度小于10 mg/L,当出水硬度超过100 mg/L时,需采取更换或再生树脂等方法对软化器进行维护;每月对电极结垢显现进行检测,若结垢严重应采取酸洗措施。酸洗采用无氟化物的盐酸清洗,盐酸浓度稀释至7%~9%为最佳,也可以采用30%~40%的柠檬酸进行酸洗,清洗时间需适当延长。

4 相关工程案例分析

4.1 长春某供水工程次氯酸钠制备间

4.1.1 设计规模

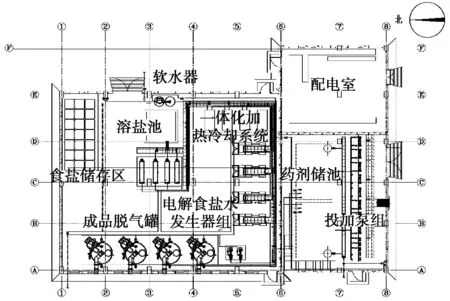

长春市某供水工程次氯酸钠制备间土建按A厂50万m3/d和B厂22万m3/d一次建成,设备按六厂25万m3/d和三厂22万m3/d分期安装。A厂最大投加量为4 mg/L,其中主加氯量为3 mg/L,补氯量为1 mg/L。B厂仅考虑预加氯,最大投加量为3 mg/L。该工程次氯酸钠制备间按功能共分为设备间、配电室及投加间。其中,制备间包括食盐储存区、溶盐池、软水系统、冷热水一体系统、次氯酸钠发生器及脱气区。其中,脱气区主要依靠脱氢罐进行脱氢,脱氢罐设排氢管向室外上方进行排气。投加间包括成品次氯酸钠储存池及投加泵组。制备间内排气采用下进风上排风的换气方式。为了考虑系统运行的灵活性,次氯酸钠储池亦为10%次氯酸钠商品药剂预留接入条件,如图2所示。

图2 长春某供水工程次氯酸钠制备间平面图Fig.2 Sodium Hypochlorite On-Site Preparation Workshop Plan of a WTP in Changchun

4.1.2 设计要点

(1)次氯酸钠发生系统

主要由次氯酸钠发生器、整流器组成。配水模块配比至稀盐水后通过管道进入电解槽。整流器在电解槽两端加载合适的直流电流,将稀盐水电解,产生约为0.8%的次氯酸钠溶液,并伴随有氢气产生。次氯酸钠发生器近期共设置3台,其中,45 kg/h 2台(1用1备),30 kg/h 1台(1用)。

人物传记不同于一般的写人叙事文章。人物传记写人,有以下几个特点:①按时间节点书写,展示人物人生轨迹;②突出重要事件详细写,突显人物精神风貌;③文章语言朴实真挚。针对人物传记的特点,通常可以采取这样的教学策略:概括人物主要经历——品析人物精神风貌——探寻传记写作特点

(2)软水制备系统及冷热水一体系统

自来水进水经过软水器,发生离子交换反应,去除了水中的钙、镁硬度。一部分软化水为次氯酸钠发生器提供稀释水,另一部分进入溶盐箱,软水器处理水量为Q=11 m3/h。长春冬季水温较低,仅为4 ℃。为提高制氯效率,降低亚氯酸盐及氯酸盐副产物的生成,故配置冷热水一体机3台,其中75 kW的2台、55 kW的1台。

(3)次氯酸钠排氢系统

次氯酸钠排氢系统主要包括脱氢存储罐排氢及制备间应急事故排氢。电解生成的次氯酸钠溶液和部分氢气进入脱氢储存罐,脱氢储存罐通过风机将储存罐中的氢气以及电解装置生成的氢气稀释到安全浓度,排放到室外。操作环境中的氢气浓度通过气体检测仪检测并设置报警浓度,一旦操作环境中的氢气浓度高于报警浓度,系统立即停机,并与强排风机联锁运行,将室内氢气强排至室外。成品次氯酸钠储存池内设置通气管,将池内腐蚀性挥发气体及残存氢气排至室外。

(4)成品次氯酸钠储存系统

成品次氯酸钠储存池共分为2座,累计有效容积为105 m3,最高负荷时可提供0.8%制备次氯酸钠溶液使用9.6 h。储存池同时为10%次氯酸钠商品药剂提供进药接口,最高负荷时可使用5 d。

4.2 湛江某供水工程次氯酸钠制备间

4.2.1 设计规模

湛江某供水工程次氯酸钠制备间土建规模为50万m3/d,设备安装规模为25万m3/d。根据项目情况,消毒投加量按预加氯1 mg/L、主加氯3 mg/L、补氯1 mg/L考虑,有效氯量为1 250 kg/d。近期配置2套55 kg/h次氯酸钠发生器设备,一用一备。储罐、盐罐、电控等部分按远期50万m3/d配置。

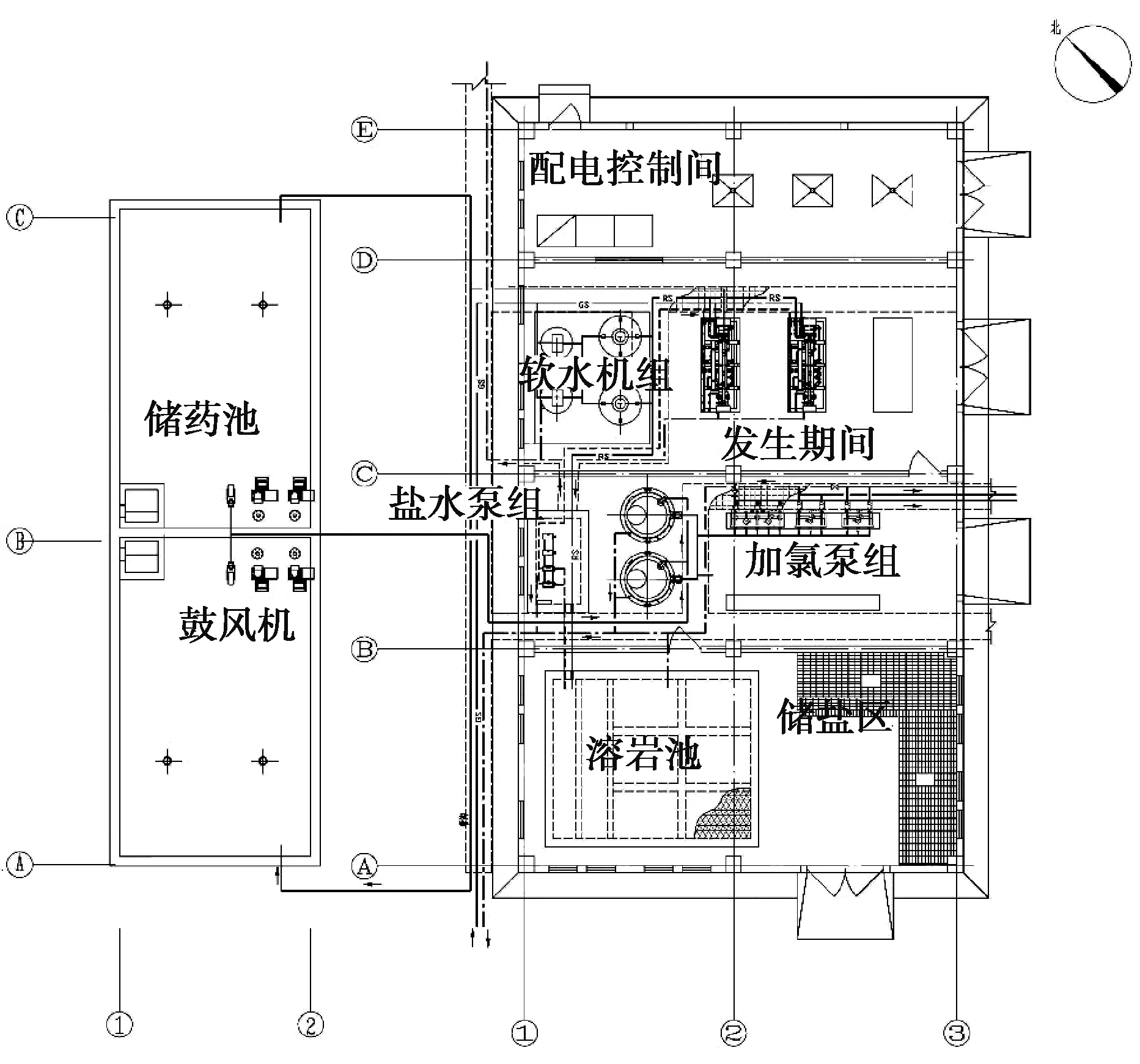

次氯酸钠制备间按功能分为盐水制备间、氯投加间、氯发生器间、配电室及成品次钠存储池。其中,氯发生器间包括软水制备系统、次氯酸钠发生器,氯投加间包括投加泵组及缓冲罐,成品次氯酸钠储池包括排氢风机及次氯酸钠提升泵组。该系统脱氢采用室外储池的鼓风机鼓入空气,将氢气通过储池排出的形式。另,为了避免室外储池受气温影响加速次氯酸钠分解,储池采用全地埋的布置形式,全部储液位于地面线以下。而其室内采用下进风、上排风的换气方式。次氯酸钠制备间平面如图3所示。

图3 湛江某供水工程次氯酸钠制备间平面图Fig.3 Sodium Hypochlorite On-Site Preparation Workshop Plan of a WTP in Zhangjiang

4.2.2 设计要点

(1)次氯酸钠发生系统

共配置2套55 kg/h次氯酸钠发生器,1用1备,同时为远期预留1台机位,单套功率为36 kW,其他部分与长春工程相似。

(2)软水制备系统

系统设置2台软水器,并分别配置了2台软水罐,每座软水罐2.0 m3,软水系统采用树脂软化系统,为发生器提供稀释用水及溶盐用水。湛江冬季水温较高,故未采取软水加热设备。

(3)次氯酸钠储存及排氢系统

与长春项目不同,该项目将次氯酸钠储存及排氢系统融合为一个系统,即成品次氯酸钠储池有储存成品药剂功能,并设有排氢功能。因湛江地区冬季几乎无冰冻可能,为了防止氢气泄露对制备间造成影响,将储池设于室外。另,为避免温度过高造成次氯酸钠分解速度加快,有效氯含量降低,储池采用全地下形式。储池共设2座,采用混凝土结构并设内衬防腐,单池有效容积为150 m3,可提供10%有效氯的商品次氯酸钠使用12 d和0.8%在线制备成品次钠使用1 d。为了避免氢气聚集,每座储池上设置排氢风机2组,1用1备,单组参数为Q=3 300 m3/h,风压为1 000 Pa,功率为0.55 kW。氯发生器间设置机械排放与送风轴流风机,其中送风机靠下布置,排放机靠上布置,并与氢气报警仪联锁开启。

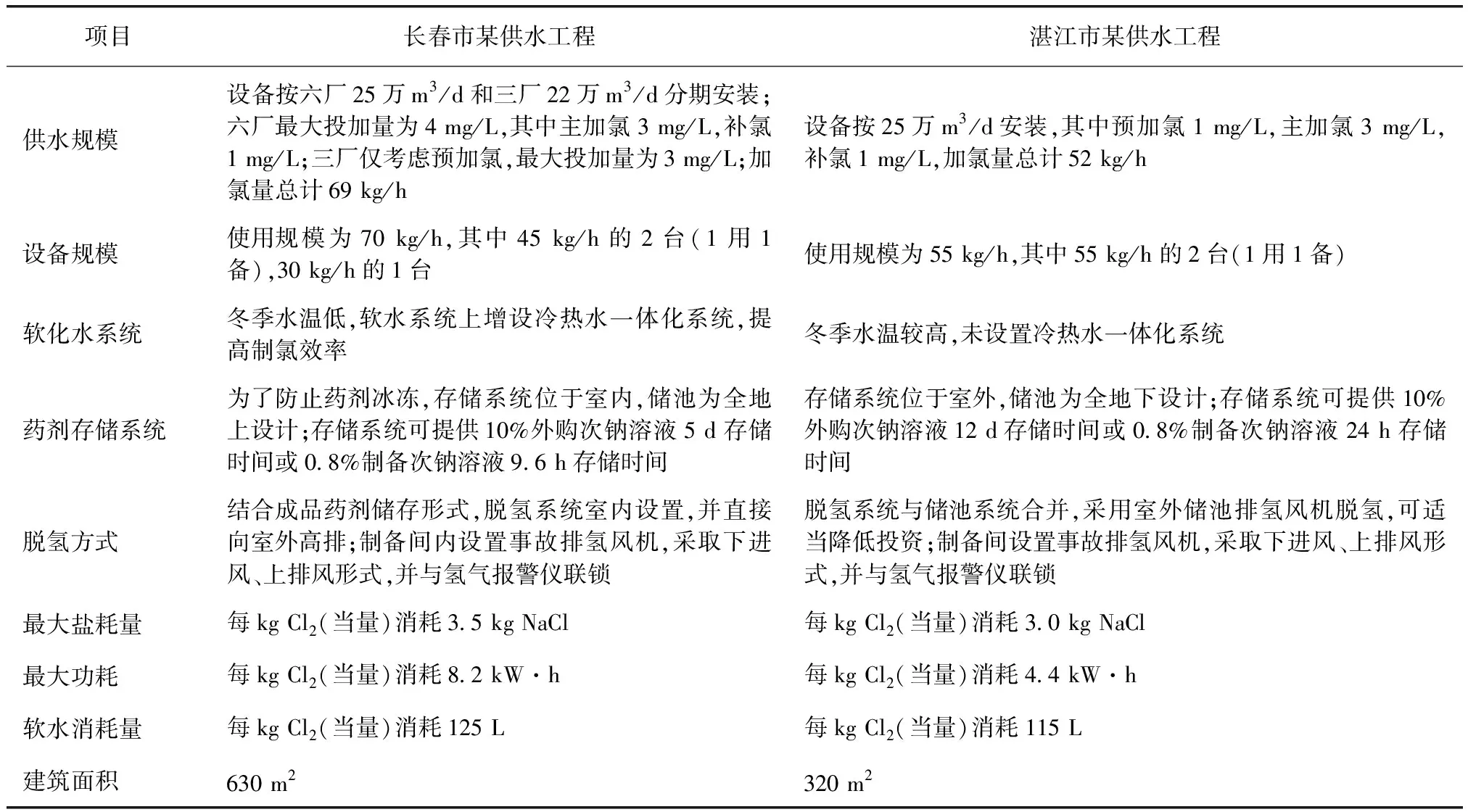

4.3 对比分析

长春和湛江两地直线距离约为2 900 km,可作为我国寒冷地区和温暖地区的典型代表。因此,对比分析两地在线次氯酸钠消毒工艺设置的区别具有一定意义。由表2可知,由于位于南北方的两地气温相差较大,采用次氯酸钠现场制备消毒在脱氢方式、药剂存储、功耗及建筑面积上存在差异。

5 结论

(1)当前次氯酸钠现场制备主要问题为防火防爆、有效氯衰减及副产物、电极结垢等问题。由于难以满足建筑防火规范中的防爆要求,制备间内应采取设备防爆、设备脱氢措施及强制排氢等一系列措施,并需尽量取得安监部门认证;采取避光、降温、缩短储存时间、控制软化水温等措施,可降低次氯酸钠药剂中的副产物含量;对电极及软化水系统定期检测管养,可防止或清除结垢现象。

表2 次氯酸钠制备间工艺参数对比Tab.2 Comparison of Technological Parameters of NaOCl Preparation in Workshop

(2)南北方地区气候等方面差异较大,现场制备次氯酸钠系统的设置也有所不同。

①系统能耗不同:长春项目冬季需对制备水加热,故与湛江项目相比,设备能耗较高。

②储池布置形式不同:长春成品药剂储池需考虑冬季防冻,采取室内设置,因此系统建筑面积较大;湛江冬季气温较高,不需考虑防冻,故湛江成品储池置于室外。

③脱氢形式不同:由于储池位置不同,湛江项目具备室外脱氢的条件,采用储池与脱氢系统结合的脱氢方式,该脱氢方式相对经济;而长春项目因储池设置于室内,采用脱氢储罐的方式,氢气通过脱氢管直接高排至室外。