真空脉动蒸制对天麻升温速率与品质的影响

谢永康,郑志安,刘大会,黄璐琦,王 升,高振江,刘嫣红※

(1. 中国农业大学工学院,北京 100083;2. 湖北中医药大学药学院,武汉 430065;3. 中国中医科学院中药研究所,北京 100700)

0 引 言

天麻,为兰科真菌营养型多年生草本植物,其地下干燥块根是中国传统的名贵中药材[1-2]。天麻包括原变型红天麻、绿天麻、乌天麻、黄天麻和松天麻,其中以乌天麻和红天麻的栽培最为广泛[3]。现代药理研究表明,天麻素(Gastrodin,GA)和对羟基苯甲醇(p -hydroxybenzyl Alcohol,HA)具有抗惊厥、镇痛、镇静、提高记忆力等功能[4]。王信等[5]研究发现,天麻中除了GA 和HA 外,还有较高含量的结合态天麻素(天麻素和柠檬酸缩合而成的酯类成分),如巴利森苷类物质。为了更加客观、全面地评价天麻品质,除外观形状、理化性质外,有必要对其有效成分GA、HA、巴利森苷A(Parishin A,PA)和巴利森苷B(Parishin B,PB)等进行含量测定,对其内在品质进行评价。

新鲜天麻干燥前要经过水煮或蒸汽蒸制处理,毕荣璐等[6]研究发现,煮制或蒸制后的GA 含量显著高于新鲜天麻,由于煮制或蒸制过程是杀酶保苷的过程,即防止天麻干燥过程中因PPO 发生褐变,同时提高天麻素含量。但水煮会使天麻素等水溶性成分渗透和扩散到水中而造成损失,故生产上不建议采用水煮法[7]。目前,天麻产地初加工企业主要采用蒸笼或蒸锅进行蒸制,蒸汽直接通入到蒸制室内,由于冷空气的存在,蒸制室内的温度无法迅速提升,各个位置的温度相差较大,造成蒸制后天麻品质相差较大;同时,天麻块根较大,普通蒸汽很难穿透空气和水而直接向天麻传热,天麻完全蒸透所需时间较长[8]。因此,亟待寻求一种新的蒸制技术及工艺来解决传统蒸汽蒸制出现的升温速率慢、设备自动化程度低等问题。

真空脉动蒸制是一种新型加工技术,通过抽真空将罐体内的冷空气或温度降低的蒸汽排出,然后再将高温蒸汽通入到罐体内,经过抽真空-通高温蒸汽的反复脉动循环,达到快速蒸制的目的。巨浩羽等[9]在百合的真空-蒸汽脉动蒸制研究中发现,排除冷空气或低温蒸汽后,由于压差的存在,通入的高温蒸汽会迅速充满整个罐体,使蒸汽与各位置百合直接接触,从而使罐体内上中下三层百合温度均匀地上升;同时,抽真空可以消除冷空气、低温蒸汽和物料之间存在的空气间层热阻。Michael 等[10]研究发现,对哈密瓜进行真空-蒸汽-真空处理后,蒸汽在物料表面出现液滴凝结,传热系数是液膜凝结的6~18倍,块状物料升温速率也会较普通蒸汽提高,缩短蒸制时间。因此,将真空脉动蒸制技术应用于天麻蒸制,有望提高其蒸制效率。真空脉动干燥胡萝卜[11]、姜片[12]和山药片[13]研究发现,脉动参数(脉动比和脉动次数)对物料色泽、复水性及干燥速率均有显著影响。胡萝卜片[13]、蓝莓[15]和芒果[16]真空脉动渗透脱水研究发现,脉动参数对物料水分减少率、糖分增加率等有显著影响。而真空脉动蒸制过程中脉动参数对天麻品质影响尚不明确。

因此,本文采用真空脉动蒸制技术进行天麻蒸制,研究脉动参数对其品质的影响,并与常压蒸制对比,以期为天麻真空脉动蒸制工业化应用提供参考。

1 材料与方法

1.1 材料

试验原料:新鲜三级(每个质量范围为100~150 g)乌天麻,采自贵州省毕节市大方县。为保证试验结果的可靠性,挑选一批无机械损伤、腐烂和虫害的乌天麻为试验原料。试验前,将乌天麻放于纸箱中并将其置于温度(4±1)℃冰箱中保存备用。

试剂及药品:甲醇(色谱纯,德国默克)、乙腈(色谱纯,德国默克)、甲醇(分析纯)和三氟乙酸(优级纯)购于国药集团化学试剂有限公司;磷酸二氢钠(分析纯)、磷酸氢二钠(分析纯)和邻苯二酚(分析纯)购于上海麦克林生化科技有限公司;GA 对照品和HA 对照品购于中国食品药品鉴定研究院;PA 对照品和PB 对照品购于上海安谱实验科技股份有限公司。

1.2 主要仪器与设备

1.2.1 真空脉动蒸制设备

本试验用于天麻真空脉动蒸制的设备如图1 所示,该机主要由真空系统(包括真空泵、冷却装置、真空管道和真空电磁阀等)、蒸汽系统(包括蒸汽发生器、输送管道和蒸汽电磁阀等)、蒸制罐体和自动控制系统(包括温度传感器、压力传感器和控制盒等)4 部分组成。

图1 真空脉动蒸制设备总体示意图 Fig.1 Schematic of pulsed vacuum steaming equipment

具体工作原理和蒸制过程如下:为了尽量使每次试验在相同条件下进行,先将蒸制罐体内的温度预热到95 ℃;设置真空时间、常压时间和脉动循环次数;开启蒸汽发生器,使蒸汽压力达到0.4 MPa,然后开启真空泵抽真空,20 s 后真空度达到设定值(85 kPa)时,计时器按照设定的真空时间计时,当真空时间结束时,真空电磁阀关闭,蒸汽电磁阀打开,通入具有一定压力(0.4 MPa)的蒸汽,10 s 后罐体内部压力达到设定值(110 kPa)时,关闭蒸汽电磁阀,此时计时器按照设定的常压时间开始计时,当蒸制时间结束时,再次进入真空阶段,如此往复循环,从而实现真空-蒸汽脉动循环蒸制。

1.2.2 其他试验仪器与设备

Ultimate 3000 型高效液相色谱仪(美国戴安公司);TA.XTPLUS/50 质构仪(英国Stable Micro System 公司);TU-1810 型紫外可见分光光度计(北京普析通用仪器有限责任公司);JA21002 型电子天平(上海舜宇恒平科学仪器有限公司,精度0.01 g);GL-20G-II 高速冷冻离心机(上海安亭科学仪器厂);LGJ-10E 型真空冷冻干燥机(宁波新艺超声设备有限公司);FW 135 型粉碎机(天津市泰斯特仪器有限公司);家用蒸锅;WL-UPL-60B 型实验室超纯水机(江苏格林电器有限公司)。

1.3 方法

1.3.1 切半天麻蒸制及试验设计

每次试验取新鲜天麻3 个(400~450 g),清洗,然后用吸水纸将表面的水去除。天麻个体之间含水率、质构和有效成分差异性较大,而较大的差异性会严重影响天麻蒸制规律的研究。预试验结果表明,天麻纵向对半切分时,其各半成分含量相同。因此,用刀将新鲜天麻纵向对半切开,一半作为对照样品,另一半单层平铺在蒸制室内,进行不同工艺参数蒸制试验。

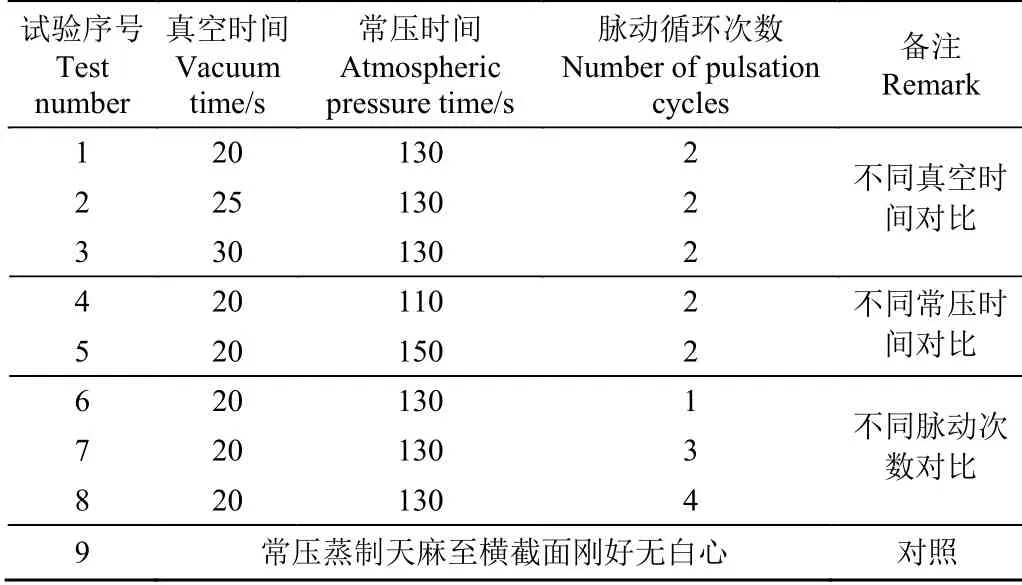

预试验发现:真空时间较长时(>30 s),腔体内部温度较低(<60 ℃);常压时间较短时,高温蒸汽的热量无法得以充分利用;而常压时间超过150 s 时,腔体温度低于90 ℃,蒸制效果不好,因此,基于设备能量利用率及天麻蒸制效果,研究真空时间为20~30 s,蒸制时间为110~150 s 时,天麻不同脉动参数下的蒸制规律。沈肖晶[7]、葛进等[17]研究常压蒸制对天麻有效成分影响时发现,天麻刚蒸透,断面无白心时,有效成分最高,因此,常压(101 kPa)蒸至天麻刚蒸透为止。具体试验设计如表1 所示。

表1 天麻蒸制试验参数 Table 1 Steaming test parameters of G. elata

1.3.2 升温速率的测定

升温速率的大小与物料形状有很大关系,由于天麻形状难以保持相同,为此制作正方体新鲜天麻块(40 mm×40 mm×40 mm),保证试验物料形状相同大小统一。Pt 100 温度传感器测定罐体内部温度,T 型温度传感器探头测定天麻中心温度,触摸屏实时显示并记录蒸制过程腔体内部和天麻块中心点处的温度值。

1.3.3 质量损失率的测定

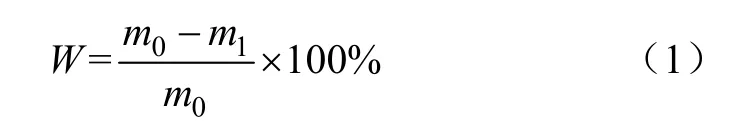

天麻蒸制后,冷却1 h 至室温(25 ℃),然后用吸水纸去除表面水分,电子天平称取蒸制前后质量。质量损失率W 按式(1)计算[18]

式中m0为天麻蒸制前质量,g;m1为天麻蒸制冷却1 h后质量,g。

1.3.4 多酚氧化酶活性的测定

比色法[19]测定:称取2 g 天麻样品,置于研钵中,加入pH 值6.8 的磷酸缓冲液15 mL,在冰浴条件下研磨成匀浆,于4 ℃、10 000 r/min 条件下冷冻离心30 min,收集上清液即为多酚氧化酶提取液,低温保存备用。吸取上述缓冲液4 mL、0.8 %的邻苯二酚2 mL,再加入0.4 mL酶提取液,同时立即开始计时。60 s 时,将反应混合物导入比色皿中,置于紫外可见分光光度计样品室中,以蒸馏水为参比,每隔15 s 测定并记录波长410 nm 处吸光度,连续测定获取13 个点的数据,试验重复3 次。酶活力以每分钟吸光度值变化0.001 为一个单位(1 U)。多酚氧化酶(Polyphenol Oxidase,PPO)活性由相对酶活力表示,即

式中P0为对照组新鲜天麻的酶活性,U/g;P1为试验组蒸制天麻的酶活性,U/g。

1.3.5 黏性的测定

采用质构仪P/0.5 直径1.27 cm 聚甲醛柱形探头进行压缩试验,测定新鲜和蒸制冷却后的天麻黏性,探头测试前速度2 mm/s,测试速度0.5 mm/s,测试后速度10 mm/s,触发力5 g,返回距离10 mm,接触时间5 s,分析天麻蒸制前后断面黏性增加率A,如式(3)所示。

式中V0为对照组新鲜天麻的黏性,g;V1为试验组天麻蒸制冷却后的黏性,g。

1.3.6 有效成分含量的测定

天麻粉制作:将蒸制处理后和对照组新鲜天麻切成5 mm 薄片,平铺于料盘中,冷却至室温(25 ℃)后,再转入预冷室(-40 ℃)中速冻2 h。将速冻后的天麻迅速转移至冷冻干燥机的真空干燥室内,密闭后抽真空,压强低于30 Pa 时,打开控温开关,冻干温度为30 ℃[20],湿基含水率低于12 %时,停止干燥。冻干后,用粉碎机粉碎,过60 目筛,取1.0 g 天麻粉用于有效成分测定。

色谱条件:AcclaimTM C18 色谱柱(4.6 mm× 250 mm,5 μm);柱温25 ℃;进样体积20 μL。流动相:0.05%三氟乙酸水(A),0.05%三氟乙酸乙腈(B)。洗脱梯度:0 min 95 % A,60 min 70% A。检测波长220 nm,流速0.8 mL/min。

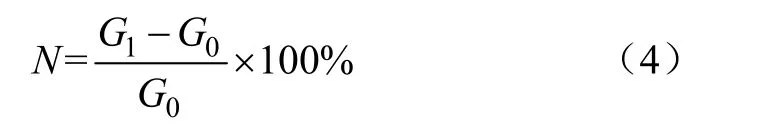

GA 增加率:为对比不同工艺参数下天麻蒸制效果,分析同一天麻新鲜和蒸制后GA 增加率N,分别将新鲜和蒸制后天麻样品真空冷冻干燥后,取1.0 g 天麻干制粉测定其GA 含量,计算公式N 参照吕紫璇等[21]方法,稍作修改,如式(4)所示。

式中G0为对照组新鲜天麻干制粉(1 g)的GA 质量分数,%;G1为蒸制后天麻干制粉(1 g)的GA 质量分数,%。

1.3.7 天麻块根真空脉动蒸制验证

实际生产中,天麻蒸制一般采用整块根蒸制。基于切半天麻真空脉动蒸制规律,在蒸至相同中心温度时,对比整个和切半天麻所需脉动循环次数及横截面蒸制程度,并测定其有效成分。每次试验,天麻块根单层铺满蒸制室,为8~10 个(1~1.2 kg)。

1.4 数据处理

试验重复3 次,采用SigmaPlot 12.5 和SPSS 17.0 软件进行数据处理和显著性分析。

2 结果与分析

2.1 工艺参数对天麻升温速率的影响

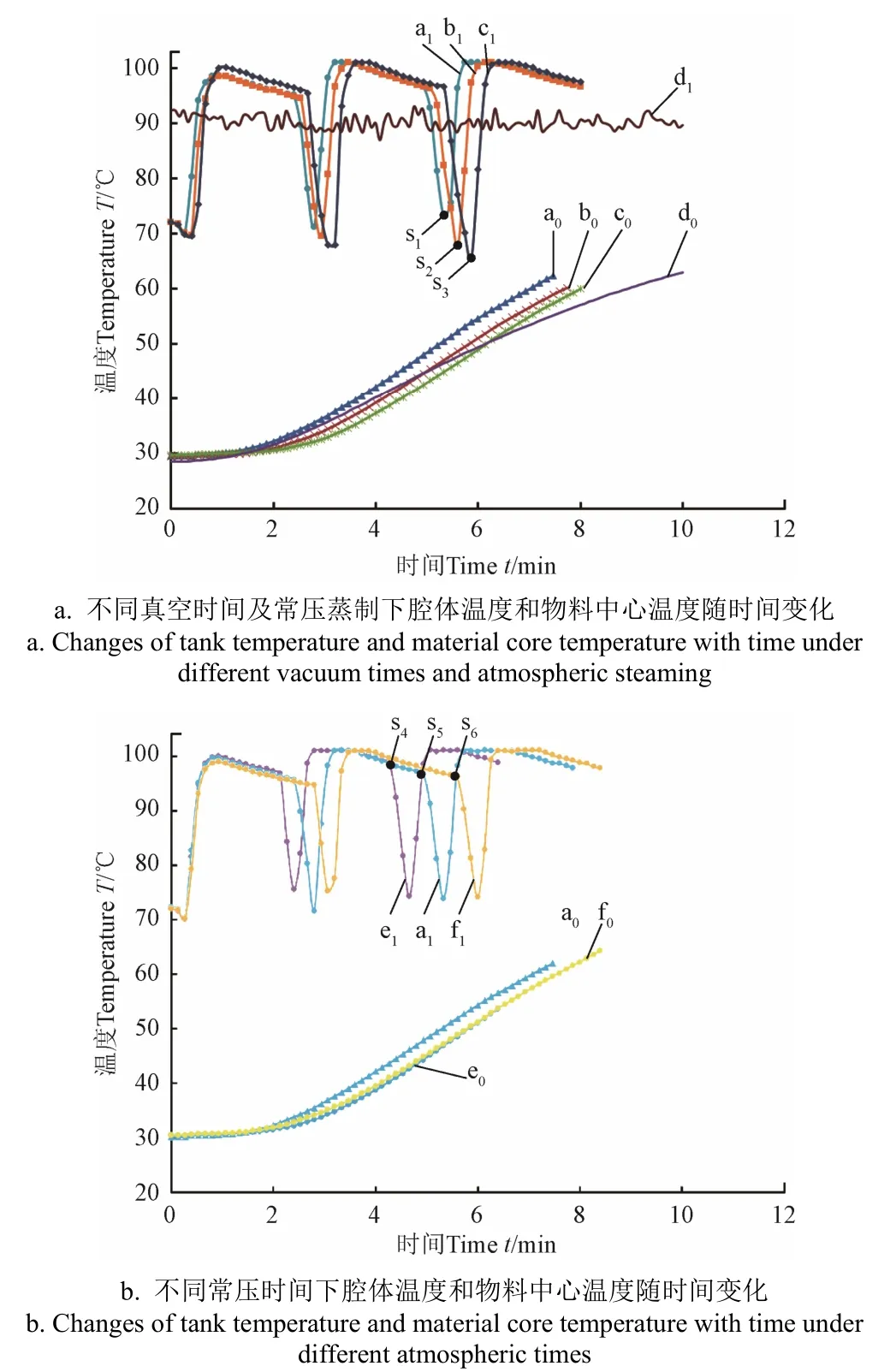

真空脉动蒸制和常压蒸制前期,天麻块中心点温度前2 min 内几乎不变,2 min 后逐渐升高。由图2a 可知,常压时间和脉动次数相同时,真空阶段的腔体内部温度随着真空时间的增加而降低,依次降低到71.2 (点S1)、69.6 (点S2)和68 ℃ (点S3),真空时间为20、25 和30 s的平均升温速率依次为4.40、3.97 和3.79 /min℃ 。常压蒸制时,腔体温度为90 ±2℃ ℃,天麻块的平均升温速率为3.45 /min℃ 。由图2b 可知,真空时间和脉动次数相同时,常压阶段的腔体温度随常压时间增加而降低,依次降低到96.8 (点S4)、95.6 (点S5)和94.6 ℃ (点S6),蒸制时间110、130 和150 s 的平均升温速率大小依次为3.60、4.40 和4.01 /min℃ 。由于相同脉动比(20∶130)不同脉动次数下,天麻块升温速率相同,只是中心温度随着脉动次数的增加而升高,因此,试验设计6~8 处理条件下的升温速率在此章节中不做讨论。

天麻块中心点温度主要受蒸汽和腔体温度的影响,由于传热是由外而内的缓慢过程[22],在前2 min 内热量还未达到天麻块中心,中心温度保持不变,2 min 后热量传到天麻块中心,中心温度开始上升。真空阶段腔体内部温度降低是由于真空泵把腔体内部的热蒸汽抽出,真空时间越长,抽出的热量越多;真空时间20 s 时,天麻从蒸汽获取的热量最多,因此,天麻的升温速率最大。常压阶段腔体内部温度降低是由于蒸汽与天麻之间发生了热交换,此外,蒸制腔体也会吸收一部分热量,常压时间越长,蒸汽温度降低越多;常压时间越短,蒸汽温度虽然越高,但尚未充分加热天麻块就被真空泵抽走,导致天麻块升温缓慢。常压时间130 s 时,蒸汽温度降低少,且又能充分加热天麻块,此时,天麻块升温速率最大。

常压蒸制过程中,天麻表面的空气层热阻阻碍热蒸汽传热,天麻升温较慢,而真空脉动蒸制可以通过抽真空-通热蒸汽脉动循环来消除热阻,因此升温速率较大,脉动比为20∶130 的平均升温速率较常压蒸制提高了27.54%。

图2 不同工艺参数下腔体温度和物料中心温度随时间变化 Fig.2 Changes of tank temperature and material core temperature with time under different technological parameters

2.2 工艺参数对天麻质量损失率的影响

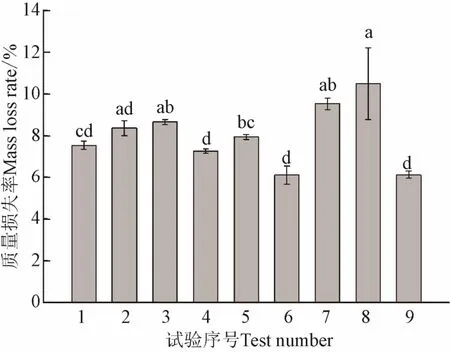

质量损失率直接影响天麻干制品外观及营养成分含量等,较高的质量损失可能会造成干制品收缩严重,甚至无食用和药用价值[23]。由图3 可知,蒸制后的天麻均有不同程度的质量损失;脉动2 次,脉动比为20∶130、25∶130 和30∶130 时,质量损失率随真空时间增加而增大;脉动2 次,脉动比20∶110、20∶130 和20∶150 时,质量损失率随常压时间增加而增大;脉动比为20∶130,脉动1~4 次时,质量损失率随脉动次数增加而增大。常压蒸制天麻的质量损失率在所有工艺参数下最低。

天麻质量损失是由于组织结构发生改变,持水力下降,致使天麻表面和粗毛管中与干物质结合较松弛的机械结合水被释放出来并蒸发[24-26];相同脉动次数和常压时间下,真空时间越长,天麻受蒸汽和腔体加热的时间越长,且真空环境下水分蒸发速率更快[27],质量损失率也越大;相同脉动次数和真空时间下,常压时间越长,天麻受蒸汽和腔体加热的总时间越长,质量损失越大;脉动比相同时,脉动次数越多,天麻蒸制时间越长,天麻内部水分和物质流失越多,质量损失率也越大。真空与常压脉动替换有助于天麻形成疏松结构,使组织更松软[13],水分更容易迁移,因此,真空脉动蒸制较常压蒸制质量损失率更高。为保持天麻原有外观和减少营养成分损失,要尽可能降低质量损失率,确保其不超过10%[23]。

图3 不同工艺参数下天麻的质量损失率 Fig.3 Mass loss rate of G. elata under different technological parameters

2.3 工艺参数对天麻黏性的影响

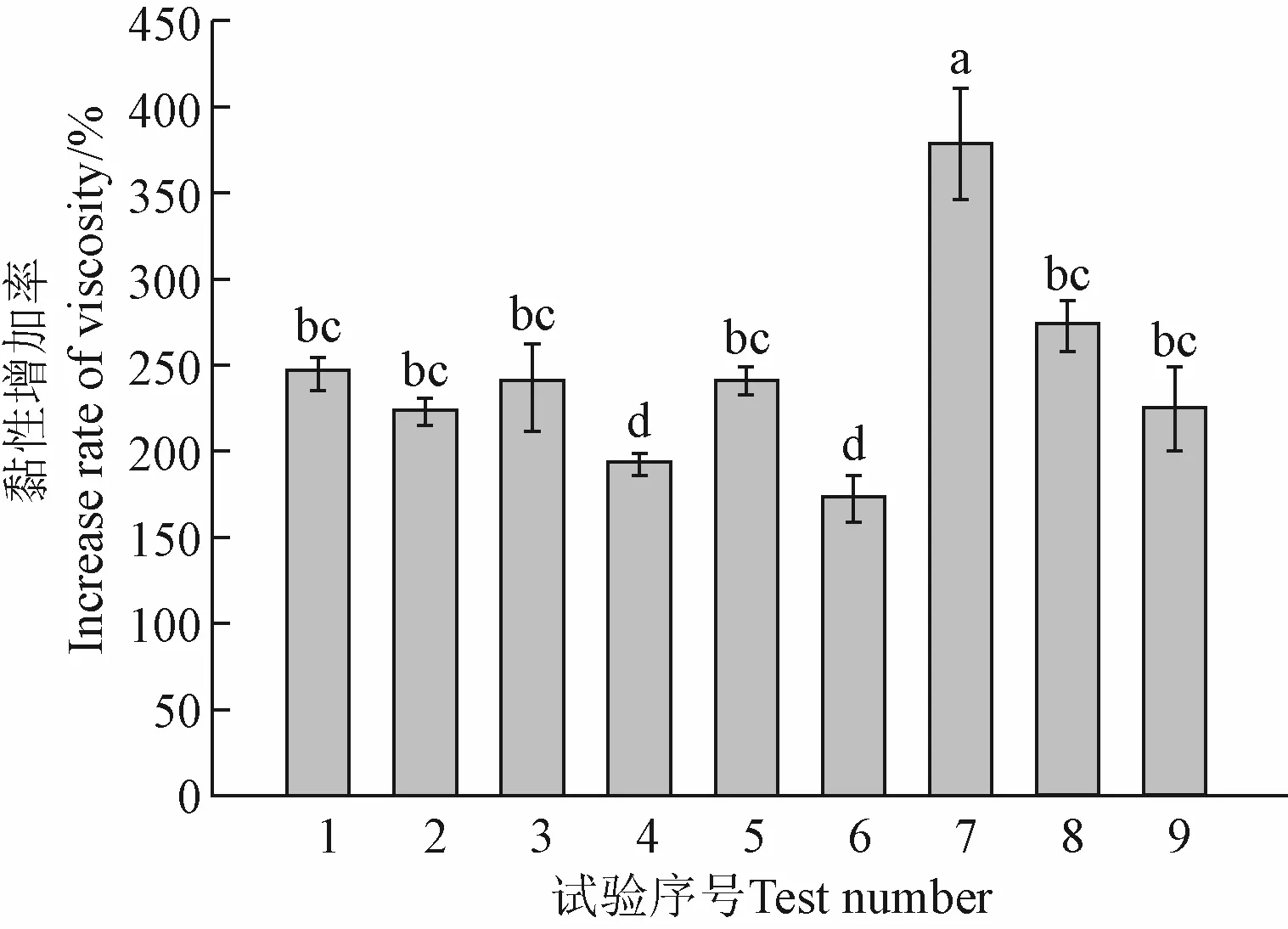

郭强[28]研究发现鲜天麻中含有淀粉,且淀粉的质量分数为14.50% ± 0.52%,而淀粉糊化会引起天麻黏性增加。天麻黏性增加率随不同工艺参数的变化见图4,蒸制后的天麻黏性均增大。相同脉动次数,脉动比20∶110蒸制后,天麻的黏性增加率相比其他脉动比有显著性差异,而其余脉动比之间差异不显著;相同脉动比下,天麻黏性增加率随脉动循环次数的增加先增加后减小,脉动3 次时达到最大,为379.27%;常压蒸制后天麻黏性增加率为225.67%。

随着天麻蒸制时间的增加,天麻受热温度也逐渐升高,天麻内部淀粉颗粒发生变化,当温度接近糊化温度67.17 ℃[28],形成网状水胶体,导致黏性增加;相同脉动次数下,脉动比为20∶110 蒸制后的天麻中心温度为50.8 ℃,低于其他脉动比下天麻中心温度,天麻淀粉糊化程度较低,黏性增加率也最小;而常压蒸制和其他脉动比下,天麻内部中心温度范围为54~59.4 ℃,天麻受温度糊化的程度差异性不显著,因此,黏性增加率无显著性差异。相同脉动比下,脉动循环1 次时,天麻中心温度为46 ℃,远低于其他脉动次数,天麻淀粉糊化程度最低,黏性增加率与其它脉动次数有显著性差异,脉动3 次时,天麻淀粉糊化程度达到最大,黏性增加率也达到最大,脉动比20∶130、脉动4 次时,天麻中心温度达到87.4 ℃,天麻组织破坏严重,内部物质流失,造成黏性增加率下降。因此,脉动3 次时,天麻淀粉糊化程度达到最大,黏性增加率也达到最大,为379.27%,而超过3 次后,天麻蒸制过度。

图4 不同工艺参数下天麻的黏性增加率 Fig.4 Viscosity increase rate of G. elata under different technological parameters

2.4 工艺参数对PPO 相对活性的影响

PPO 是一类能催化多酚类物质氧化成醌类物质的含铜金属酶,也是引起酶促褐变的主要酶之一[29]。由于酶促褐变破坏营养成分、风味物质、感官色泽等,农产品和中药材加工中一般要防止发生“酶促褐变”。天麻中含有大量的酚类物质,不经蒸制或煮制的断生处理,干燥过程中可能因发生酶促褐变反应导致天麻表皮变成乌黑色。由图5 可知,蒸制后的天麻,PPO 相对活性均显著降低;除常压蒸制和20∶130 脉动1 次外,其他脉动参数蒸制后,天麻的PPO 相对活性无显著性差异。

据报道,桃[30]、葡萄[31]、枸杞[32]和李子[33]的PPO 活性最适温度分别为20 ℃、25 ℃、35 ℃和37 ℃,不同物料的PPO 活性最适温度相差较大,而在65 ℃时,大部分物料约60%的PPO 活性受到抑制。天麻蒸制时,靠近表皮的温度不低于90 ℃,PPO 中蛋白质变性,催化能力降低,其相对酶活性显著下降。20∶130 脉动1 次时,天麻受热时间较短,中心温度(46 ℃)低于抑制PPO 失活温度,中心部位PPO活性仍较大;常压蒸至天麻中心温度为60 ℃时,66.10%的PPO 活性受到抑制;而其他脉动参数下,天麻内部中心温度为50.8~59.4 ℃时,71.86%~81.24% PPO 活性受到抑制,此时,天麻中心温度低于常压蒸制,但PPO 活性较常压蒸制降低5.76%~15.14%,这可能由于真空常压交替过程更容易破坏蛋白体结构,致使PPO 活性下降。因此,真空脉动蒸制技术更有利于抑制PPO 相对活性。

图5 不同工艺参数下天麻PPO 相对活性 Fig.5 PPO relative enzyme activity of G. elata under different technological parameters

2.5 工艺参数对天麻有效成分的影响

由表2 可知,与新鲜天麻相比,蒸制后天麻的GA 含量均增加,而PA 含量则降低;HA 含量在20∶110 脉动比下脉动2 次和20∶150 脉动比下脉动2 次时增加,其他工艺参数下均降低;不同工艺参数下,PB 含量变化无规律。相同脉动次数、脉动比为20∶130 时,GA 增加率最大,为58.07%;相同脉动比下,GA 增加率随脉动次数的增加先增加后减少;20∶130 脉动比下脉动3 次时最大,为192.48 %;而常压蒸制天麻,GA 增加率为32.63%。

表2 不同工艺参数下天麻的品质 Table 2 Qualities of G. elata under different technological parameters

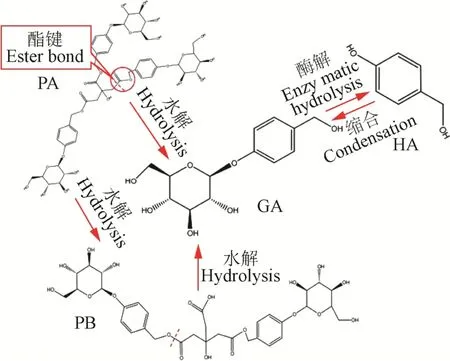

由图6 部分化合物空间结构及相关研究推断,天麻有效成分在蒸制过程中可能存在一系列转化:天麻中含有较多的酯类化合物,即巴利森苷类化合物,由于受热不稳定,巴利森苷类物质可水解为其他巴利森苷类物质、柠檬酸和GA。从含量变化可以看出PA 为极不稳定的巴利森苷类物质,可以水解为GA、柠檬酸、PB 等化合物,致使GA 含量增加[34],这与王信等[5]研究天麻清蒸过程有效成分变化规律结果相似。GA 和HA 之间存在酶解和缩合反应,雍武等[35]和袁胜浩等[36]在研究天麻炮制中发现,参与酶解反应的β-苷键酶活性受温度、时间和压力等因素影响显著,可知20∶110 脉动比下脉动2 次和20∶150脉动比下脉动2 次时,β-苷键酶活性未被抑制,GA 酶解生成HA,使HA 含量增加。受真空环境、升温速率和温度影响,其他脉动参数下,β-苷键酶活性受到抑制,HA缩合生成GA,使HA 含量降低。由于天麻内部成分复杂,PB 含量的变化可能涉及多种成分之间转化,还待进一步研究。相同脉动次数,不同脉动比下,20∶130 脉动比下较大的升温速率可能使HA、PA 和PB 水解为GA 的速度加快,使GA 转化率最高;20:130 脉动比下脉动3 次时,GA 前体物质转化率达到最大,而脉动4 次可能使天麻过度蒸制,导致天麻素等有效成分损失,天麻素增加率降低。基于表2 中GA 增加率数据,相同中心温度下,20∶130脉动比下脉动循环 2 次蒸制后的天麻素增加率(58.07%)较常压蒸制(32.63%)提高了77.97%。

图6 天麻中部分化合物结构式及可能存在的转化途径 Fig. 6 Structural formulas of some effective components and possible ways of transformation in G. elata

2.6 整个和切半天麻蒸制对比

基于上文研究结果,脉动比为20∶130 时,天麻升温速率最大,脉动循环3 次,天麻中心温度为77 ℃时,GA增加率最大。由表3 可知,蒸制到相同的中心温度,天麻块根蒸制脉动循环次数是切半蒸制的2 倍,切半天麻蒸透所需脉动次数为2 次,则天麻块根为4 次。由表4 可知,天麻块根蒸至中心温度77.8 ℃时,脉动循环6 次,对应天麻素含量最高,由此可知,整个与切半天麻真空脉动蒸制后,在相同的中心温度下,获得最大的GA 增加率。

表3 相同中心温度下切半和整个天麻蒸制所需脉动次数及断面图 Table 3 Pulsation number and cross-sectional map of G. elata steaming at the same core temperature

表4 脉动比20∶130、不同脉动次数蒸制后天麻块根的品质 Table 4 Qualities of G. elata root tuber under pulsation ratio of 20∶130 and different pulsation number

3 结 论

1)相同脉动次数,脉动比为20∶130 时,天麻升温速率最大,为4.40 /min℃ ,较常压蒸制(3.45 /min℃ )提高了27.54%。

2)天麻经蒸制后,质量和多酚氧化酶(PPO)相对活性均降低,而黏性增加。常压工艺蒸制天麻的质量损失率低于真空脉动蒸制;相同中心温度下,真空脉动蒸制更利于抑制PPO 相对活性;黏性增加率受天麻淀粉糊化程度影响显著。

3)天麻蒸制后,天麻素(gastrodin, GA)含量增加,而巴利森苷A( parishin A, PA)含量减少,蒸透后对羟基苯甲醇(p-hydroxybenzyl alcohol, HA)含量降低。其中,相同脉动次数,脉动比为20∶130 时,天麻素增加率最大,为58.07%;相同脉动比,脉动3 次时,天麻素增加率最大,为192.48%;蒸至相同中心温度时,20∶130 脉动比下脉动2 次蒸制后的天麻素增加率(56.80%)较常压蒸制(32.63%)提高了77.97%。

4)蒸至相同中心温度,天麻块根所需脉动次数是切半天麻的2 倍;整个与切半蒸制条件下,天麻素最高含量所对应的中心温度相同。

本文通过切半天麻真空脉动蒸制规律的研究,表明真空脉动蒸制技术具有蒸制效率高、抑制酶活性效果好及提升天麻素增加率等优势。存在不足之处是天麻装载量不同,真空脉动最优工艺参数也不同。在下一步研究中,将结合天麻产地实际生产,以加工成本、外观形状、有效成分等综合评价天麻产品,继续优化天麻块根的蒸制工艺参数,建立适宜天麻产地蒸制的工艺条件。