三步法熔化和反射炉熔化对比

霍振军 杨雪峰 曾江

摘要:在水法提钒生产过程中,熔化是生产成品五氧化二钒的工序,主要目的是将多钒酸铵中的水、氨脱除后,进行氧化熔化,经过冷却制片产生片状五氧化二钒;目前国内熔化生产主要为反射炉,生产中存在热效率低、钒损失大等缺点,内江市兴威钒业有限公司从2019年建设三步法熔化炉并投入运行,通过一年的生产,钒收得率相比反射炉提高了4个点,本文主要对三步法熔化和反射炉熔化进行对比,从而总结经验。

Abstract: In the process of extracting vanadium from water, melting is the process of producing finished divanadium pentaoxide. The main purpose is to remove the water and ammonia from ammonium polyvanadate, and then to melt and oxidize it, and then to produce flaky divanadium pentaoxide after cooling. At present, the domestic melting production is mainly a reverberatory furnace, and there are some shortcomings in the production such as low heat efficiency and large vanadium loss. Neijiang Xingwei Vanadium Industry Co., Ltd. has built a three-step melting furnace from 2019 and put it into operation. Through one year's production, the recovery of vanadium is 4 points higher than that of reverberatory furnace. In this paper, three-step melting and reverberatory furnace melting are compared.

关键词:水法提钒;多钒酸铵;钒收得率;反射炉

Key words: extraction of vanadium from water;ammonium polyvanadate;yield of vanadium;reverberatory furnace

中图分类号:TF841.3 文献标识码:A 文章编号:1006-4311(2020)11-0235-02

0 引言

五氧化二钒是钒的基本产品之一,它是将含钒原料(如钒渣等)经过原料制备、氧化钠化焙烧、浸出、沉淀等工序后得到多釩酸铵(APV),再将APV熔化、铸片得到片状五氧化二钒产品。熔化工序是五氧化二钒生产工艺中的末端工序,也是非常重要的环节,熔化时的操作水平及设备状况将直接影响到钒的回收率。

兴威钒业原生产片状五氧化二钒采用的是炉床面积为10m2的室式反射炉熔化工艺,燃料为混合煤气及天然气,该工序的钒回收率起伏较大,平均为94%左右,钒的回收率偏低,对降成本工作影响很大。因此,通过对APV 的物料性质、熔化特点、熔化过程温度及操作制度等进行分析研究,摸清熔化过程中钒的损失方式并采取相应的对策,以减少钒的损失,提高钒的回收率,具有十分重要的意义。

而三步法熔化炉就很有效的避免了反射炉的各项缺点,生产钒回收率达到98%以上。本文将兴威钒业三步法熔化和反射炉熔化进行对比分析,从而总结和改进。

1 多钒酸铵熔化的基本过程及分析

APV 在加热过程中主要进行如下反应[3]:

当温度<670℃时:

①(NH4)2V12O31·XH2O(S)=6V2O5+2NH3(g)+(X+1)H2Og

②(NH4)2V6O16·YH2O(S)=3V2O5+2NH3(g)+(Y+1)H2Og

当温度>670 ℃时:

③3V2(S·L)+2NH3(g)=3V2O4(S)+3H2O(g)+N2(g)

④V2O4(S)+1/2O2=V2O5(L)

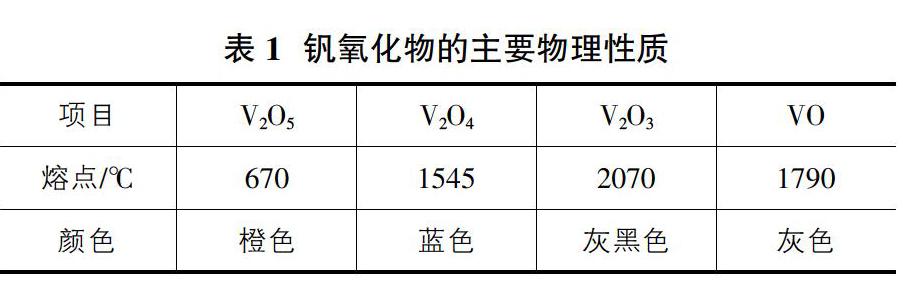

APV在熔化过程中首先是要脱水、分解脱氨,其次是APV分解的氨气将部份五氧化二钒还原为低价钒氧化物,最后被还原的低价钒氧化物与炉气中的氧结合转化为五氧化二钒。钒的氧化物的主要物化性质(见表1)。

表1可知,价态越低,其氧化物的熔点越高。五氧化二钒的熔点是670℃,而四氧化二钒的熔点却高达1545℃。五氧化二钒熔化后,随温度升高其蒸汽压也呈直线上升,温度大于1000℃时更为明显,因此五氧化二钒的挥发损失是熔化过程中钒损失的主要方式之一。APV在脱水后变为粉状APV,脱氨后在670℃以前为粉状五氧化二钒,因粉状物相对密度较低(V2O5,22.6℃时为3.352g/cm3),在反射炉内易被炉气抽走,这也是熔化过程中钒损失的另一主要方式。

2 熔化钒损失的原因及反射炉和三步法熔化的对比

2.1 熔化过程钒的蒸发损失及对比

反射炉现场对熔化过程温度的监测发现,实际操作中有时温度高达930~1045℃,平均达987℃。从前述分析可知,温度越高,越易产生高熔点的低价钒氧化物,增加了熔化温度及熔化时间;会导致V2O5(L)的大量挥发损失。熔化温度过高是造成钒回收率低的重要原因。而三步法熔化炉在脱水、脱氨、熔化三个阶段都是恒温过程,其中熔化段的温度在780~850℃左右,由于三步法熔化温度相比反射炉温度低200℃左右,因此三步法熔化的钒的蒸发损失比反射炉要小很多(表2)。

2.2 炉内气氛造成的钒损失及对比

湿APV进入反射炉后,首先是脱水、脱氨。该过程得到的三种产物为水、氨气和五氧化二钒,如果氨气不能及时排出,氨气会将五氧化二钒还原成低价钒,造成熔化温度与熔化周期延长,导致粉状物损失增大;而三步法熔化炉脱水、脱氨、熔化均为不同的区间,各段的作用为单一的脱水、脱氨、熔化,因此,三步法熔化杜绝了像反射炉一样脱水、脱氨、熔化反复反应在一起,同时避免了还原、氧化循环反应的过程,减少了粉状物的损失。

2.3 设备造成的钒损失及对比

兴威钒业原有的反射炉有5个进气孔,便于提高炉内氧化气氛,同时炉后为水除尘,抽出的钒粉尘进入水体,从而造成熔化钒损失增大;而三步法熔化为全密封设备,系统熟料输送为风送,抽风效果比反射炉好很多,在闪蒸和煅烧都配套有布袋除尘系统,系统的钒粉尘会进行回收进入系统,不会外冒,因此,三步法熔化炉由于其密闭性和良好的除尘功能,钒损失比反射炉有明显减少。

综上,三步法熔化炉钒收得率较反射炉钒收得率明显提高,从三步法熔化炉生产数据即可看出(表3)。

从表3可以看出,三步法熔化炉生产的收得率要比反射炉收得率提高4%左右的收得率。按照年产1.5万吨钒计算,三步法每年可以增加产量600吨,降成本可达5400万元。

2.4 三步法熔化炉和反射炉产量对比

兴威钒业10m3反射炉为间歇式作业,按照8小时进行循环,作业过程为铺料→点火升温→脱水脱氨熔化→引流冷却制片,下个班继续循环,每8小时产片钒为2吨/炉,日产量为6吨/炉;三步法熔化炉为连续式作业,作业过程为双螺旋进料→闪蒸脱水→煅烧脱氨→熔化制片,兴威钒业10.5m3三步法熔化炉日产量可以到24吨/天,(表4)综上可以看出,一座三步法熔化炉产量约等于4炉反射炉的产量,因此产量可以大幅度提高。

2.5 三步法熔化炉和反射炉劳动强度及现场环境对比

由于反射炉生产时需要铺料,过程中员工要使用工具对APV进行处理,形成坡状利于炉内反应,直面高温的时间较长,体力劳动較大,而且反射炉输气空较多,现场的粉尘含量大,对人的职业健康影响较大;三步法熔化炉为全密闭设备,APV进料为螺旋输送,中间物料为风送,从进到出各个环节均为机械化作业,没有较大的体力劳动作业点,同时三步法熔化炉除尘系统良好,全系统为负压,粉尘均在炉内循环,对外界的环境影响较小。因此,三步法熔化炉相比反射炉,可以减轻员工劳动强度,减少作业环境粉尘。

3 对比总结

从以上分析,可以得出三步法熔化炉相对反射炉优点如下:

①钒收得率较高。三步法熔化炉钒收得率可以达到98%以上,对比反射炉有明显的优势;

②产量大幅度提升。同样大小的熔化炉,三步法日产量可以达到24吨,而反射炉只有6吨,因此三步法熔化炉可以提高五氧化二钒的产量;

③劳动强度降低,环境改善。三步法熔化炉为全机械化作业,员工多以巡检为主,因此可以减轻员工的劳动强度,并且三步法熔化炉全系统为密闭式负压结构,有很好的除尘系统,粉尘无法外冒,因此作业环境有很大改善。

4 结语

兴威钒业从2008年开始涉足五氧化二钒生产,2018年开始建设三步法熔化炉,2019年投入生产使用,如今,三步法熔化炉生产已经能够稳定运行,同时,对生产各个环节的参数及控制要点均有了统一的标准,并形成了规程,通过三步法熔化炉的全面运行,兴威钒业的各项指标得到明显提升,98%的熔化炉收得率为同行业前茅,并帮助企业在2019年完成了1.45万吨片钒的产量。

参考文献:

[1]王铁汉.国外钒钛.1982(1):40-43.

[2]蔡垂信,等.多钒酸铵的沉淀[J].铁合金,1980-12.

[3]杨守志.钒冶金[M].冶金工业出版社,2010-1.