碱性盐溶液蚀刻法制备新型多孔纳米减反增透玻璃

郝 霞,李军葛,潘国治,赵会峰,姜 宏,3

(1.海南中航特玻科技有限公司,澄迈 571924;2.特种玻璃国家重点实验室,澄迈 571924;3.海南大学,海南省特种玻璃重点实验室,海口 570228)

0 引 言

减反增透玻璃因其能减少光线反射增加可见光透过率,具有提高透过率和防眩的特点,广泛应用于日常生活、建筑、光伏、电子等各个领域,可以有效提高太阳能电池的光电转换效率,电子产品显示器的清晰度,增加室内明亮度。随着太阳能电池的发展,对其更高的转换效率和更低的成本有更严格的要求,因而对减反增透玻璃的需求越来越大,使玻璃减反射技术成为研究热点。为了减小玻璃的反射,增加透过率,人们对多种减反射技术进行了研究,如对玻璃表面进行刻蚀、镀制单层或多层减反射薄膜等。

目前, 对减反增透玻璃的制备已有较多文献报道。采用层层自组装[1]、化学刻蚀[2-4]、磁控溅射[5]、溶胶凝胶[6-7]等方法可制备具有高透过率和低反射率的玻璃表面。目前国内外主要是在玻璃表面镀减反射膜,利用膜之间不同的折射率对反射光的干涉原理来达到减少反射的效果。溶胶-凝胶技术和磁控溅射法是我国现在使用较为成熟的镀膜工艺,但这两种玻璃减反增透制备的膜层耐磨性能差、寿命不长,而且设备投资大,维修费用与生产成本高。

化学刻蚀减反玻璃的特点是在玻璃本体上侵蚀出纳米多孔结构的减反射膜层,和其他玻璃表面镀膜增透技术相比具有膜层和本体成分一致、无结合界面、硬度高和耐久性好的特点[8-9]。尤其适用于触摸屏盖板等电子显示应用,具有增透、减小信息显示失真度、防眩光润眼及延长电子产品电池使用时间的优点。在化学刻蚀制备减反增透玻璃的生产过程中,反应速率、刻蚀时间和刻蚀温度等参数,直接影响到玻璃的透过率,关系到产品的实际使用价值。因此研究化学刻蚀的工艺参数有着十分重要的意义。玻璃化学刻蚀增透技术具有较好的性能与低成本优势,正逐步被市场认可,具有良好的经济效益与社会效益。

本文选用碱性盐刻蚀液在不同时间和温度下对玻璃表面进行处理,使玻璃表面化学键断裂[10],形成均匀的纳米孔状结构。当刻蚀达到一定程度时,在玻璃表面形成具有一定厚度的低折射率的多孔膜层结构,一定波长的光在玻璃表面发生相消干涉,达到降低玻璃反射率提高透过率的目的。以玻璃本体的多孔结构代替传统的减反射膜层,结构稳定、机械强度高、耐磨、长效,同时化学刻蚀法是一种低投入、低能耗的玻璃表面处理方法,具有非常广阔的发展空间。

1 实 验

1.1 材料与试剂

实验中所采用玻璃为钠钙硅平板玻璃,氧化物质量百分比为:SiO276.08%,CaO 8.59%,Na2O 11.62%,MgO 3.00%,Al2O30.68%,Fe2O30.03%。所用试剂硅酸钠(Na2SiO3)、EDTA二钠、氯化铝(AlCl3)、乙醇(C2H6O)和丙酮(C3H6O)等均为分析纯,购于西陇科学股份有限公司,所有试剂未经纯化直接使用。实验用水均为超纯水(18.2 MΩ/cm)。

1.2 实验过程

1.2.1 玻璃刻蚀

首先将玻璃原片放入KQ-250B型超声波清洗仪用清洗剂清洗,以去除其表面的油污,然后用去离子水冲洗干净,干燥后得到表面清洁的玻璃样品。将清洁好的样品放入盛有0.2 mol/L Na2SiO3、0.06 mol/L EDTA二钠、0.001 mol/L AlCl3溶液的聚四氟乙烯烧杯中,放入SC-15A超级恒温水油槽中调节温度至80 ℃反应6 h。最后取出样品,用超纯水充分清洗然后烘干。

1.2.2 结构和性能表征

用捷克TESCAN公司的MIRA 3 LMH型肖特基场发射扫描电子显微镜(SEM)对刻蚀前后的玻璃进行表面和断面形貌表征;用美国赛默飞世尔科技公司的NS7型X射线能谱仪(EDS)对减反增透玻璃膜层进行化学成分分析;用德国布鲁克公司的Bruker Tensor 27傅立叶变换红外光谱仪测试刻蚀前后玻璃结构;用美国PerkinElmer公司的Lambda 950紫外可见近红外分光光度计测试刻蚀前后玻璃的透过率和反射率,透过率测试时的测试光线为垂直入射。为了保证测试准确度,室温条件为25 ℃,并且仪器预热0.5 h后再进行测试。

2 结果与讨论

以刻蚀温度和刻蚀时间为研究变量, 考察了不同刻蚀温度和刻蚀时间对减反射膜层结构的影响。

2.1 SEM形貌分析

2.1.1 不同刻蚀时间对玻璃形貌的影响

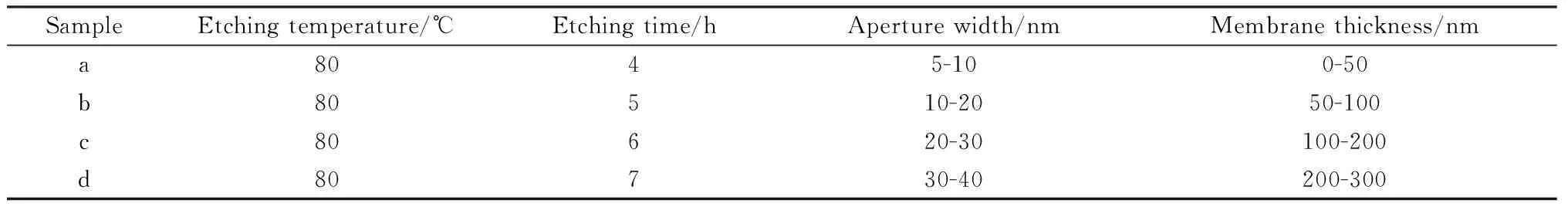

改变刻蚀时间对玻璃表面和断面形貌有较明显的影响,图1为在80 ℃下分别刻蚀4 h、5 h、6 h和7 h所得样品表面和断面的SEM照片。从图中可以看出,随着刻蚀时间增加,样品的表面缝隙宽度和断面膜层厚度逐渐增大,其表面缝隙宽度和断面膜层厚度与刻蚀时间的关系见表1。

图1 刻蚀时间为4 h、5 h、6 h、7 h的样品表面和断面形貌SEM照片Fig.1 SEM images of surface and section morphology of the antireflective glass under experimental time of 4 h, 5 h, 6 h and 7 h

表1 不同刻蚀时间样品微观结构尺寸Table 1 Structure size of the antireflective glass under the different experimental time

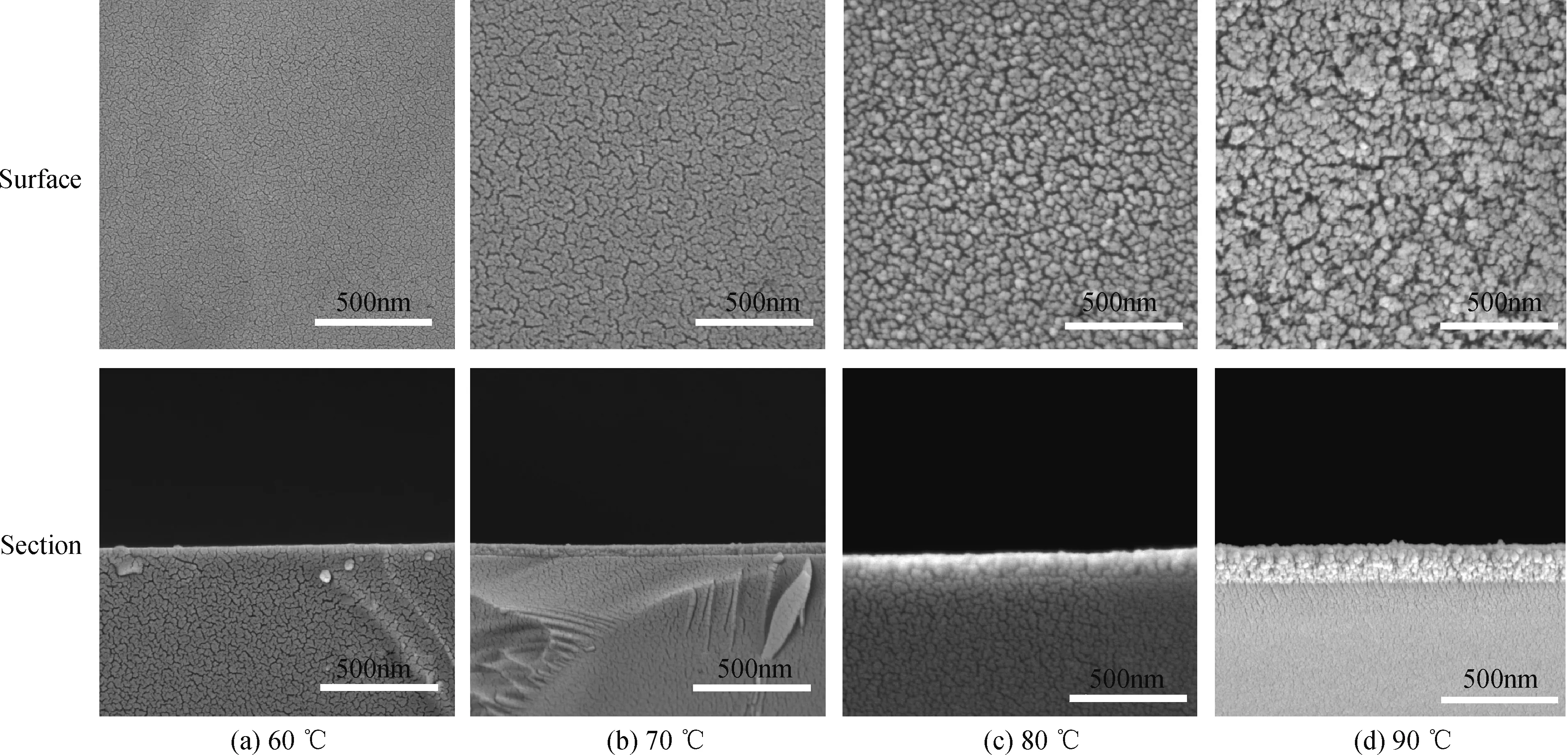

2.1.2 不同刻蚀温度对玻璃形貌的影响

图2为分别在60 ℃、70 ℃、80 ℃和 90 ℃刻蚀6 h所得样品的表面和断面SEM照片,由图可见,随着刻蚀温度的升高,样品的表面缝隙宽度和断面膜层厚度逐渐增大。根据图2测量分析样品表面的微观结构尺寸,结果列于表2。

通过以上实验可发现,减少刻蚀时间或者降低刻蚀温度,会导致刻蚀液无法进行深入地腐蚀,薄膜的多孔结构形成不是十分明显;进一步增加刻蚀时间或者提高刻蚀温度,可以增加薄膜表面缝隙宽度和断面膜层厚度,入射光在传递过程中产生相消干涉,达到减反增透的效果;如果刻蚀时间过长或者刻蚀温度过高会导致腐蚀过度,形成较大的表面缝隙和膜层厚度。因此,通过调节刻蚀温度和刻蚀时间,控制反应程度,可以得到不同透过率特性的样品。

图2 刻蚀温度为60 ℃、70 ℃、80 ℃、90 ℃的样品表面和断面形貌SEM照片Fig.2 SEM images of surface and section morphology of the antireflective glass under experimental temperature of 60 ℃, 70 ℃, 80 ℃ and 90 ℃

表2 不同刻蚀温度样品微观结构尺寸Table 2 Structure size of the antireflective glass under different experimental temperatures

2.2 EDS成分分析

在扫描电镜观察的基础上,分别对刻蚀前后的玻璃样品做了EDS成分分析,化学成分定量结果见表3。从表中可以看出,刻蚀前后样品成分比较接近,Na2O、MgO、K2O等金属氧化物在刻蚀后略有降低,是由于在离子反应过程中,Na+、Mg2+、K+等金属离子被H+置换。

表3 样品化学成分定量结果Table 3 Quantitative results of chemical composition in samples

2.3 红外光谱分析

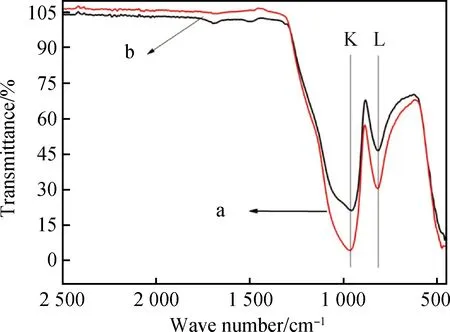

红外光谱可用于测试玻璃网络结构中各分子基团的结构状态。图3中曲线a、b是玻璃刻蚀前后的红外光谱曲线,从图中可以看出峰L(740.7~800 cm-1)为Si-O-Si的伸缩振动峰,峰K(909.1~1 000 cm-1)为带有一个非桥氧的硅氧四面体伸缩振动峰。玻璃原片经过刻蚀后,峰强度均降低,说明溶液中的OH-亲核进攻Si-O-Si,导致化学键断裂,结构被破坏,SiO2溶出。

2.4 光学性能分析

2.4.1 刻蚀温度对透过率的影响

固定刻蚀液浓度和刻蚀时间,分别在60 ℃、70 ℃、80 ℃、85 ℃、90 ℃条件下,用刻蚀液处理玻璃基片,漂洗好后用紫外可见近红外分光光度计测试玻璃的透过率,结果如图4所示。玻璃经不同温度的溶液刻蚀后统计平均透过率,可以看出,在相同浓度刻蚀液和刻蚀时间下,样品透过率随着温度的升高先增大后降低。当反应温度为80 ℃,刻蚀时间为6 h时,在玻璃表面形成宽为20~30 nm,厚度为100~200 nm分布比较均匀的纳米孔状结构,样品的透过率最高,为98.5%,相对于原始玻璃,透过率提高了8%,当反应温度达90 ℃时,由于温度过高,腐蚀过度,透过率反而减小,但始终高于原片玻璃。

图3 刻蚀前(a)后(b)玻璃表面IR谱Fig.3 IR spectra of glass before (a) and after (b) etching

透过率提高的原因在于,通过Na2SiO3水解形成的OH-对玻璃网络体中的Si-O键进行亲核进攻使玻璃表面网络断裂,以及螯合剂EDTA二钠对Ca、Mg等离子进行螯合作用,形成具有一定缝状孔隙的纳米膜层结构,表面密度下降,从而造成玻璃表面折射率下降。这种疏松的结构可以在空气与玻璃之间起到一个折射率渐变的作用,减少由于折射率突变造成的反射。从图中可以看出随着温度的升高,化学刻蚀更容易进行,这是因为温度升高,使得OH-更容易对玻璃网络体中的Si-O键进行亲核进攻,从而使Si-O键断裂。低温时,玻璃处理前后透过率变化不大,说明低温不能提供足够的能量使Si-O键断裂。但是温度过高容易导致腐蚀过度,玻璃表面缝状空隙尺寸增大以及膜层结构厚度增加。对于减反增透膜层,其厚度和折射率是影响膜层透过率的两个重要因素。理想的单层减反射膜层厚度应该满足d=λ0/4n(λ0为入射光波长),折射率需满足n=(n0×ns)0.5(n、n0和ns分别表示膜层、空气和基底的折射率)。在380~780 nm的可见光区,通常取λ0=555 nm(人眼敏感波长),空气折射率为1,玻璃基底的折射率为1.53,因此膜层折射率为1.23,根据公式,多孔减反射膜层厚度应该为113 nm左右。因此,升高温度,膜层厚度增加,不能满足减反增透膜条件,透过率降低。

2.4.2 刻蚀时间对透过率的影响

图5 不同刻蚀时间与透过率变化关系Fig.5 Relationship between etching time and transmittance

固定刻蚀温度为80 ℃,改变刻蚀时间,分别为4 h、5 h、6 h、7 h和8 h,得到不同透过率的刻蚀玻璃样品。经不同时间刻蚀后,所得玻璃样品的透过率如图5所示。比较不同刻蚀时间得到的玻璃样品透过率,随着刻蚀时间的增长,透过率先增大后减小,且均比未刻蚀的玻璃原片透过率增加。其中,在刻蚀时间为6 h条件下,平均透光率最大,为98.5%。与不同刻蚀温度所得结果的原因相同,刻蚀层合适的折射率和厚度应是该刻蚀条件下具有高透过率的主要原因。随着刻蚀时间的增加,刻蚀形成的膜层厚度逐渐增加,反应时间为6 h时,膜层厚度为100~200 nm,满足减反增透膜条件,透过率达到最大值98.5%,继续增加反应时间,膜层厚度增加,不能满足减反增透膜条件,透过率降低。

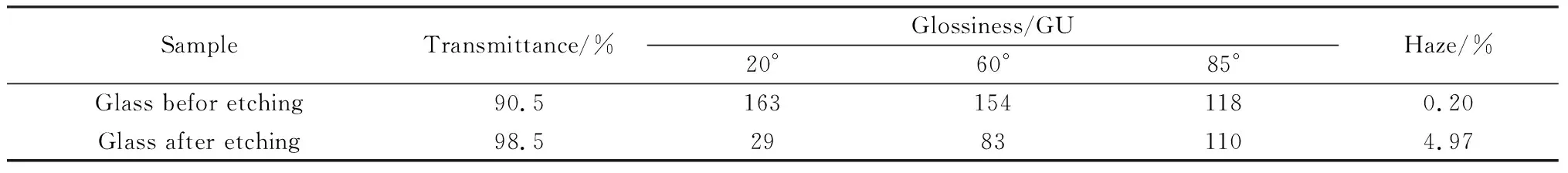

2.4.3 刻蚀样品表面光泽度和雾度的变化

测定刻蚀前后样品的光泽度与雾度,进行对比,观察其变化情况,结果见表4。由表4可以知道,减反射玻璃表面雾度由原来的0.20%增加到4.97%,光泽度则由20°(163 GU)、60°(154 GU)、85°(118 GU)降低到20°(29 GU)、60°(83 GU)、85°(110 GU)。分析其原因,在刻蚀过程中玻璃表面形成了纳米多孔结构,使得原本平滑的表面变成了凹凸不平的面,因此当有光照射在玻璃上面时,玻璃表面由原本的镜面反射变为了漫反射,从而导致表面的光泽度和雾度发生改变。

表4 刻蚀前后样品表面光泽度和雾度的变化Table 4 Glossiness and haze of glass before and after etching

3 结 论

(1)在80 ℃实验条件下,经6 h的溶液刻蚀后,在玻璃表面形成宽为20~30 nm,厚度为100~200 nm分布比较均匀的纳米孔状结构,玻璃的平均透过率达98.5%,比原始基片提高了8%。

(2)固定刻蚀液浓度和刻蚀时间,样品透过率随刻蚀温度的升高先增大后降低;固定刻蚀液浓度和刻蚀温度,样品透过率随刻蚀时间的增加先增大后降低。增加刻蚀时间和刻蚀温度,玻璃表面孔隙宽度和断面膜层厚度增加。

(3)使用EDS能谱和红外光谱对玻璃的刻蚀机理进行了研究,碱溶液对玻璃的刻蚀是通过OH-亲核进攻Si-O-Si,使玻璃表面化学键断裂,形成纳米多孔减反增透结构层。

(4)减反射玻璃表面雾度由原来的0.20%增加到4.97%,光泽度则由20°(163 GU)、60°(154 GU)、85°(118 GU)降低到20°(29 GU)、60°(83 GU)、85°(110 GU),玻璃表面粗糙产生漫反射,反射强度降低,从而使玻璃表现出良好的光学性能。