水泥基陶粒混凝土在中低频范围中的吸声性能研究

胡 胜,虞秀勇,陈 炜,赵丽敏,李玉平,彭继文

(1.国网湖南省电力有限公司电力科学研究院,长沙 410007;2.湖南大学材料科学与工程学院,长沙 410082;3.山东电力设备有限公司,济南 250022)

0 引 言

噪声已成为逐渐引起各国政府和科技人员重视的当今世界三大污染问题之一[1]。噪声(尤指低频噪声)易对人的身体健康产生巨大的危害,如在心理上会产生不舒服的听觉刺激,生理上会引发听觉失聪或心脑血管疾病,同时使人的神经系统受到危害,从而造成严重的影响[2]。其防治措施主要包括控制声源和切断声音传播途径这两种方式[3]。采用吸声材料是最有效的降噪方法之一[4-5]。传统多孔吸声材料,高频吸声系数大、比重小,但低频吸声系数较低[6]。近年来发展较为迅速的共振吸声材料低频吸声系数高,但加工困难[7]。因此加工简易,力学性能和耐候性能优异,成本低廉且环保的水泥基陶粒吸声材料已成为重要降噪材料的研究方向之一[8-10]。国内城市化建设,多数建设工程及拟建设项目设计均采用水泥基陶粒吸声材料[11-12]来改善轨道交通、变电站等环境下的低频噪声污染问题。因而,研究水泥基陶粒吸声材料的吸声性能对研发高吸声轨道交通、变电站、公路材料等具有重大意义[13-15]。

本文以硅酸盐水泥和不同粒径轻质多孔陶粒为主要原料,制备了水泥基陶粒吸声材料,研究了水泥掺量、陶粒粒径、陶粒级配等对水泥基陶粒吸声材料中低频范围内吸声性能的影响。

1 实 验

1.1 原材料

(1)水泥:42.5级普通硅酸盐水泥。

(2)陶粒:粒径3~15 mm,筒压强度3.5 MPa,堆积密度510 kg/m3。

(3)矿渣:市售矿渣。

(4)减水剂:聚羧酸类减水剂。

1.2 实验仪器

实验过程中所用仪器主要有电子万能材料试验机、单型卧轴混凝土搅拌机、混凝土振动台、恒温干燥箱、混凝土养护箱、双通道阻抗管吸隔声测试系统等。

1.3 试样制备

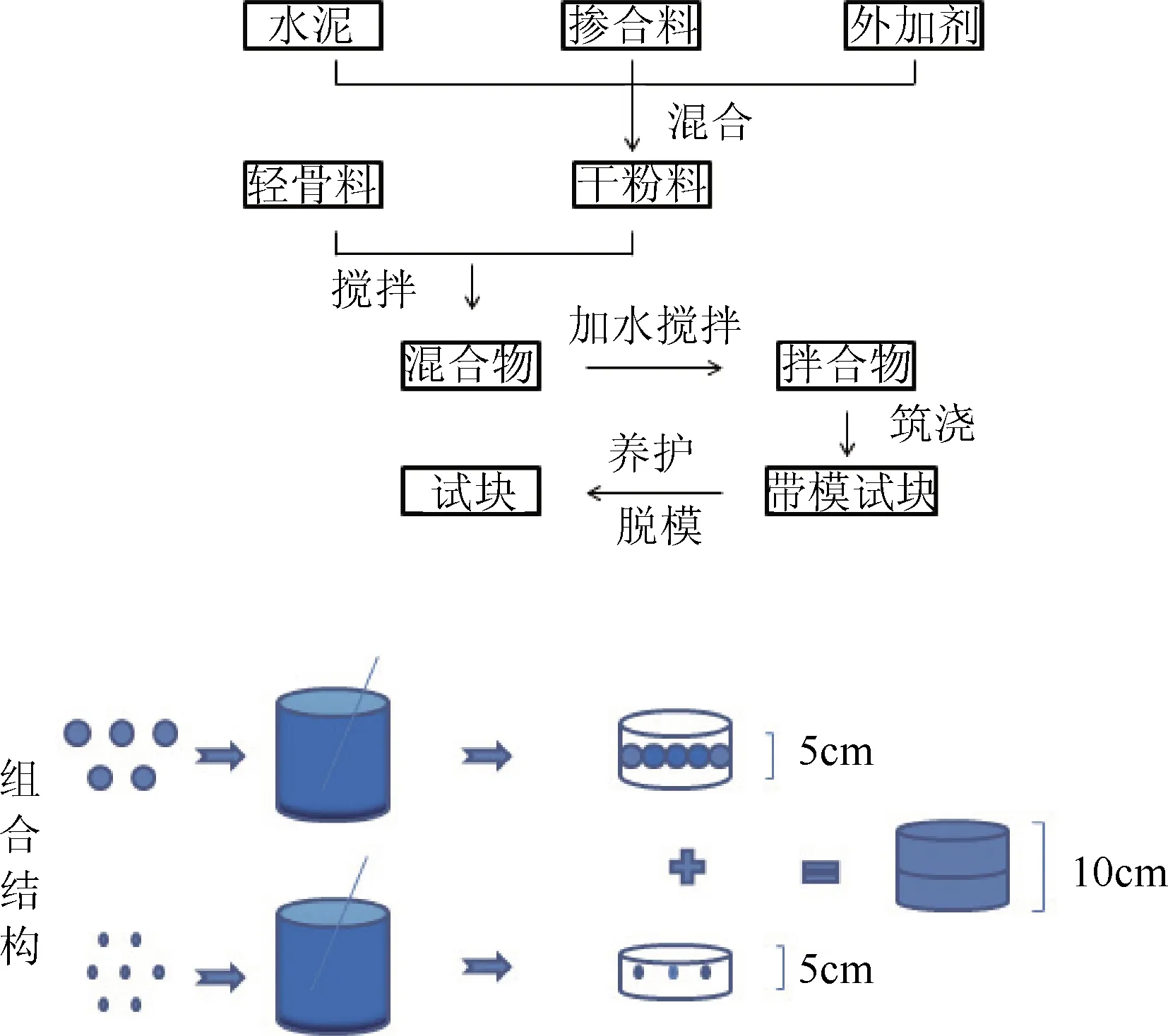

图1 水泥基陶粒吸声材料制备流程Fig.1 Preparation process of cement-based ceramsite sound absorbing materials

通过前期实验,确定水灰比为0.33。骨灰比为0.15。矿渣、减水剂用量为粉料的1.5%。制备流程见图1,按表1中不同方案将水泥、掺合料、外加剂等搅匀,并按比例添加混凝土骨料,高速搅拌机下搅拌90~180 s,最后迅速搅拌20~30 s混匀倒入预制好的底面直径为98 mm,高度为50~100 mm不等的圆柱形模具,并提前在圆柱形模具内表面均匀涂上机油,以帮助成型后脱模;注模后在水泥胶砂震实台迅速夯实后转放在通风处养护,随后拆模养护,即可制得试块1~5、B1~B4。在单粒径水泥基陶粒吸声材料注模后,改变陶粒骨料的粒径,重复上述步骤,即可制得具有串联结构的改进样块1-2、2-3、3-4、4-5、5-1。

1.4 材料性能及吸声性能的测定

主要考察水泥掺量、纤维、陶粒粒径等对吸声材料性能的影响,吸声性能测试按GBF-88-85《驻波管法吸声系数与声阻孔率测量规范》测量材料的各频段吸声系数。并借助显微镜,分析颗粒型多孔吸声材料的内部微观结构,进而得出材料内部连通孔隙率、孔隙大小和分布情况。

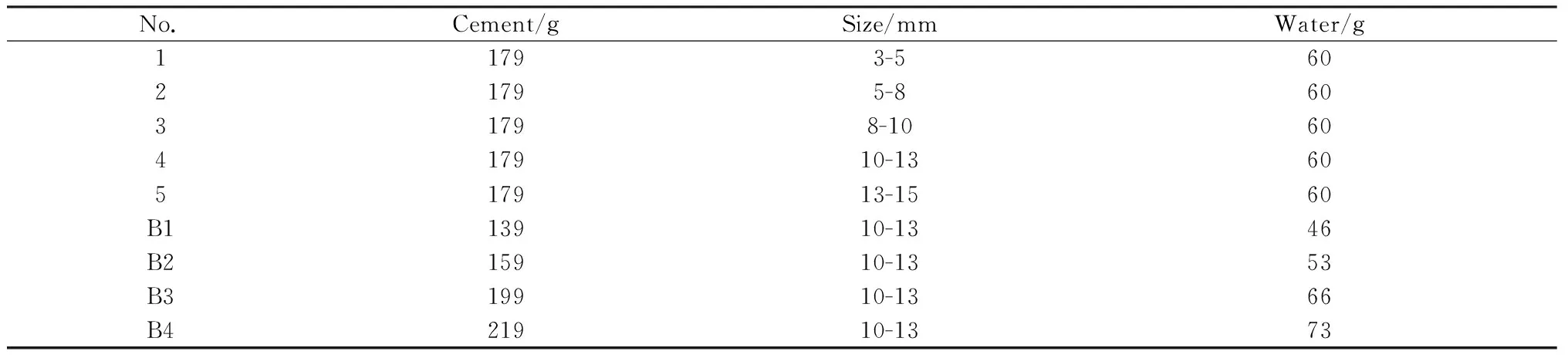

表1 材料配合比Table 1 Material mix ratio

2 结果与讨论

2.1 陶粒粒径对材料吸声性能影响

为探究陶粒粒径对材料吸声性能影响,试验筛选了3~5 mm、5~8 mm、8~10 mm、10~13 mm、13~15 mm五种粒径范围的陶粒制作了五个试块1~5,五个试块的体积及原料比例相同,其密度范围为745.1~758.8 kg/m3,试块密度在 750 kg/m3左右,密度相差较小,故密度对吸声系数的影响可忽略不计。

图2为陶粒粒径对材料吸声性能的影响。由图2可知,2、3、5号试块的吸声曲线趋势相似,在1 250 Hz 时吸声系数较低,分别为0.02、0.13、0.10。在500 Hz附近有最大吸收峰值,分别为0.92、0.90、0.91。在300~500 Hz时都有高于0.6的吸声系数。同时,在1 600 Hz时有第二个较高吸收峰值,分别为0.33、0.62、0.77;4号试块吸声曲线趋势与3号类似,但最大吸收峰值在650 Hz。1号试块吸声曲线趋势与4号类似,但仅有650 Hz最大吸收峰值。显然,随着吸声频率的增加,2、5号试块的吸声曲线起伏程度很明显,1号试块的吸声峰较宽,但峰值较低。

综上所述,1号试块陶粒吸声材料孔隙会对部分频率有好的吸收效果,但其余频段吸声系数很低,整体比较后降噪系数较低。2、5号试块陶粒吸声材料孔隙对500 Hz和1 600 Hz附近频段有较好吸收效果,降噪系数较高,但其在1 100 Hz附近吸声系数很低,影响整体降噪系数。3、4号试块陶粒吸声材料孔隙对500 Hz和1 600 Hz附近频段有较好吸收效果,但峰值较低,同时峰值频率分布范围较窄,且整体降噪系数不高。

图2 陶粒粒径对材料吸声性能的影响Fig.2 Effect of ceramsite particle size on soundabsorption performance of materials

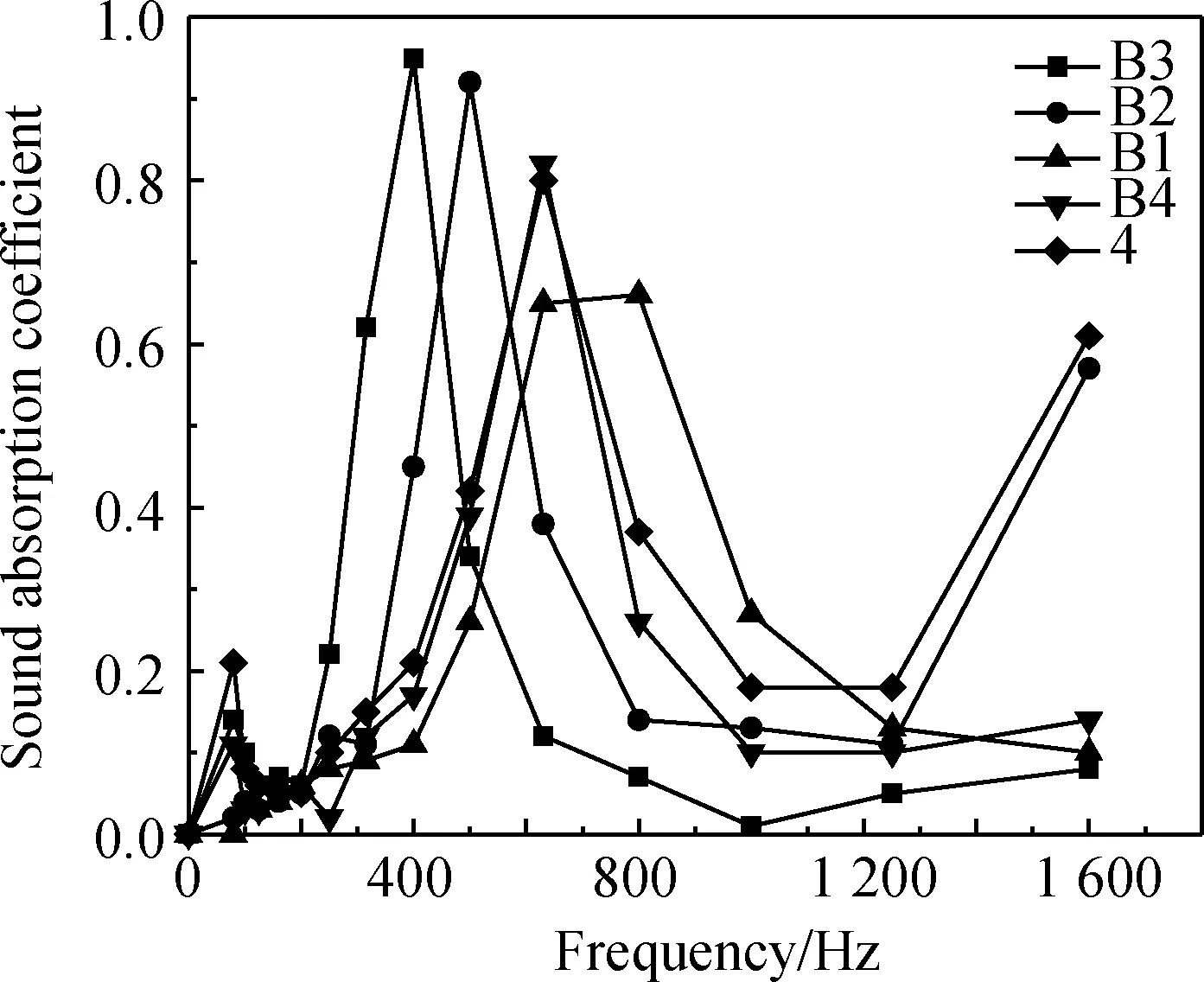

图3 水泥掺量对材料吸声性能的影响Fig.3 Effect of cement content on sound absorptionperformance of materials

2.2 水泥掺量对材料吸声性能影响

为探究水泥掺入量对材料吸声性能影响,选取了粒径范围为10~13 mm的陶粒制作吸声试块B1、B2、B3、B4,控制4种试块体积及原料配比相同,4号为标准对比试块;试块密度控制在750 kg/m3左右(实测密度为742~763 kg/m3)。

图3为水泥掺量对材料吸声性能的影响。由图3可知,4、B1、B2、B3、B4试块的吸声曲线趋势相似,在1 000 Hz时吸声系数较低,约在0.10~0.18。在500 Hz附近有最大吸收峰值,约在0.70~0.95,在300~800 Hz 时都有高于 0.5的吸声系数。同时,4号和B2试块在1 600 Hz时有第二个较高吸收峰值,分别为0.61、0.57;显然,随着吸声频率的变化,B3试块的吸声曲线起伏程度很明显,B1试块的整体吸声系数较低。4、B2、B4 试块的吸声曲线大致相同,从低频开始时就有相对较高的吸声系数,但B4仅有一个较高吸收峰。随着材料密度减小,材料内部空隙率增加,比流阻减小,从而使得吸声性能增大。因而,降低材料密度能提高材料吸声性能,故4号和B2试块吸声系数相对较好,但B2试块空隙率过低,力学性能及耐久性较差。故采用4号试块的配比进行改进试验(GB/T 23451—2009《建筑用轻质隔墙条板》规定试块抗压强度应≥3.5 MPa)。

2.3 不同粒径级配陶粒吸声材料的吸声性能

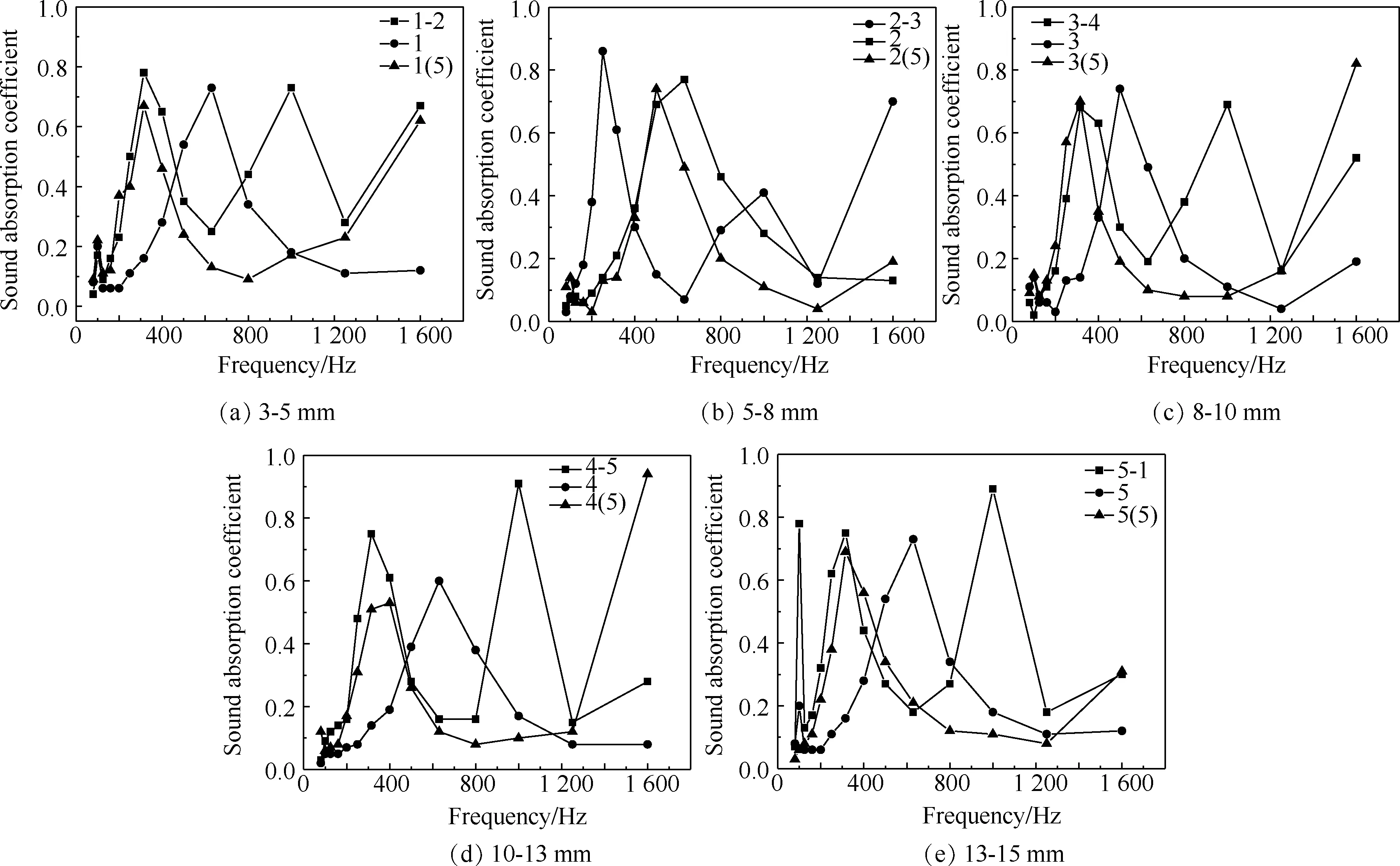

试验选取粒径为3~5 mm、5~8 mm、8~10 mm、10~13 mm和13~15 mm陶粒吸声材料,背腔50 mm以后加(5)标记。5种粒径陶粒由3~5 mm开始次第组合试块1-2、2-3、3-4、4-5、5-1。

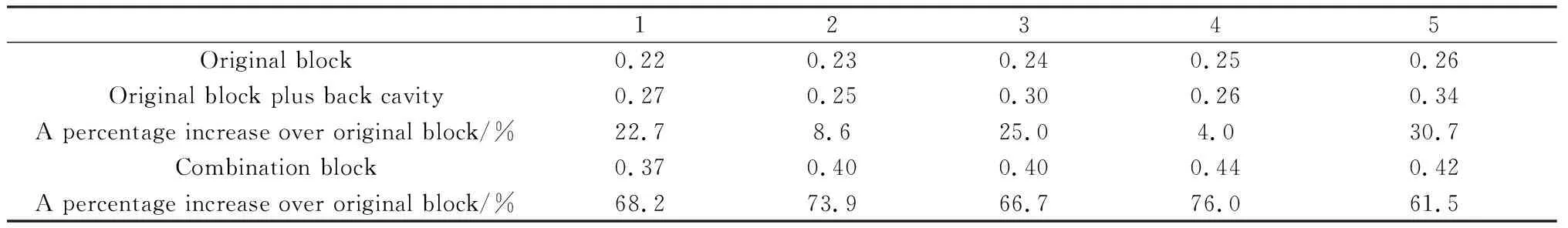

图4为陶粒组合前后吸声材料吸声性能的对比。由图4可知,5组试块中组合试块与原试块加相同长度背腔的吸声曲线趋势类似。相比于原试块均发生了吸声峰前移现象,400 Hz附近吸收峰前移动到更低频段200 Hz,高于1 600 Hz附近的吸收峰也发生前移,使得1 400 Hz附近吸收峰面积略有增加。移动后加背腔的试块200 Hz吸收峰峰值降低,故加背腔试块整个频段吸声能力比原试块更为均衡,但总体吸声能力并未得到提高。这是因为在低频范围内,各频率吸声性能取决于材料本身内部结构,仅增加材料厚度、背部空腔能改进低频吸声性能,但材料本身内部结构未发生改变,故材料的平均吸声系数并未提高。工程应用中,增加背腔等同于增加厚度,能使材料频率特性发生改变,低频吸声性能改善,然而材料的整体吸声系数并未提高。从表2可以明显看出,5组加背腔试块吸声能力最高也仅仅提高了30.7%。

图4 陶粒组合前后吸声材料吸声性能的对比Fig.4 Comparison of sound absorption performance of sound absorption materials before and after ceramsite combination

表2 原试块与加背腔试块及组合试块吸声性能对比Table 2 Comparison of sound absorption performance of original block with back cavity block and composite block

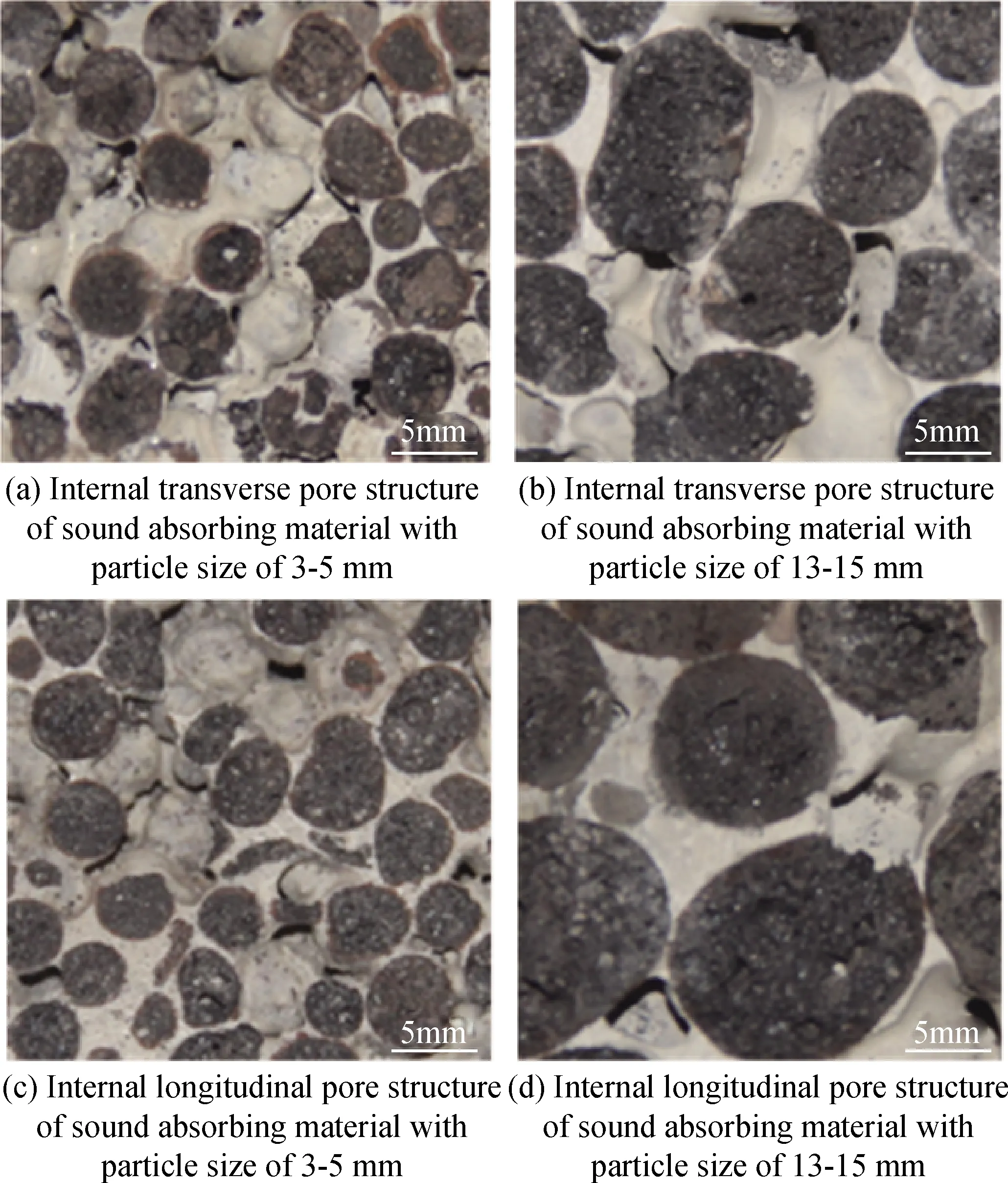

组合试块200 Hz吸收峰峰值提高,1 400 Hz附近吸收峰面积部分略有增加,同时组合试块均在700 Hz附近出现一个与第一吸收峰高度相仿的新吸收峰,使得组合试块整体吸声能力大大提高。图5为吸声材料内部孔隙结构,由图5可知单粒径试块陶粒孔径尺寸较单一,故内部粒径与粒径之间组合的微孔孔径大小单一,而不同大小的孔径仅能吸收相应的声波频率,而对其他频率声波不能有效吸收,仅能靠声波共振消耗部分声能。组合试块相比于原试块有两种孔径结构如1~5号吸声材料同时具备图5(a)的小孔径和图5(b)的大孔径两种不同结构的孔隙,同时两种结合处也有新的孔径结构,使得整个孔径结构较为复杂,一定程度上提高了孔隙率及孔隙弯曲程度,使得声波在材料中运动路径更长,同时消耗更多声能。故材料吸声能力得到提高。

同时组合试块性能变化也有不同,相比较而言,1~5号试块标号越靠后,孔隙粒径越大,如图5所示,材料本身在中低频率吸声效果是越来越好的。1~5号试块平均吸收系数分别为0.22、0.23、0.24、0.25、0.26。故虽然从表2中知4号试块提高最多,5号试块最差。但实际上从提高数值来看,1~5号试块分别为0.15、0.17、0.16、0.19、0.16,提高性能最少的是1号。从孔隙粒径角度也可说明,1~2号试块孔隙过小,中低频声波进入量较少,大多被反射回去,而4~5号试块孔隙较大,中低频声波较易进入。故可被吸收声能较高,吸声能力较好。

图5 粒径为3~5 mm和13~15 mm陶粒组合后吸声材料内部横向-纵向孔隙结构Fig.5 Transverse and longitudinal pore structure of the sound absorbing material after the combination of ceramsite particle size 3-5 mm and 13-15 mm

3 结 论

(1)单一粒径陶粒吸声材料在特定频率有一定吸声效果,但整体吸声效果较差。陶粒孔径尺寸较单一,故内部粒径与粒径之间组合的微孔孔径大小单一,而不同大小的孔径仅能吸收相应的声波频率,而对其他频率声波不能有效吸收,仅能靠声波共振消耗部分声能,故在整个频率的吸声效果较差。

(2)随着水泥掺入量增加,材料密度增大,材料内部孔隙率减小。当水泥掺入量过大时,材料密度大幅增加,比流阻随之增大,会使的吸声性能降低。反之当水泥掺入量过小时,材料密度迅速减小,材料上下贯通孔大量增加,会使材料吸声性能大大受损。同时考虑到GB/T 23451—2009《建筑用轻质隔墙条板》规定试块抗压强度应≥3.5 MPa,在达到力学性能及耐久性时,为了使材料具有较好的吸声效果,推荐采用4号试块的配比进行试验。

(3)在中低频范围内,不同粒径级配陶粒吸声材料的吸声性能相较原试块以及加背腔的试块提高较为明显。组合试块相比于原试块有两种孔径结构,同时两种结合处也有新的孔径结构,使得整个孔径结构较为复杂,一定程度上提高了孔隙率及孔隙弯曲程度,使得声波在材料中运动路径更长,同时消耗更多声能。故材料吸声能力得到提高。