基于红外热波技术的起重机械金属气孔缺陷识别

李向东,殷晨波 ,陈 曦 ,黄 凯

(1.江苏省特种设备安全监督检验研究院,江苏 南京 210003;2. 南京工业大学 车辆与工程机械研究所,江苏 南京 211816)

0 引言

近年来,随着中国在冶金、建筑业和机械制造等方面投入的加大,起重机械的应用越来越普遍。起重机械工作时容易因疲劳老化或恶劣环境而出现表面缺陷(例如关键部位结构损伤、几何不连续性缺陷等),由此导致金属材料的性能和耐久性显著降低,直至破坏整机的安全性,从而威胁到人员生命财产安全。因此,为了保证金属材料的性能和耐久性,需要对金属材料进行表面缺陷检测。目前,对机械产品的缺陷大多采用接触式辨识方法,如磁粉、敲击和超声波检测等方法。采用接触式检测方法对待测试件进行缺陷检测时,不可避免地会产生碰撞造成传感器的损坏或待检试件精度的降低。随着信息化水平的提高,缺陷检测方法逐步趋向无损化、可靠化和在线化方向发展。因此,需要寻求一种非接触式的、无需分解的、快速高效的无损检测技术对金属材料缺陷进行识别。

脉冲式红外热成像技术是近年来无损检测领域的一个重要发展方向,它可以实现快速、直观、准确、非接触检测,可以现场检测且检测成本低。本文首先利用ANSYS Workbench对高能脉冲闪光灯热激励下金属板材试件内部热流传递过程进行仿真分析,之后搭建脉冲式红外热成像检测系统并配备试验平台,通过有限元仿真与试验相结合的研究方法,对内部含有气孔缺陷的金属板材进行红外热波检测,从而验证红外热成像用于起重机械检测的可行性和有效性。

1 脉冲式红外热波检测原理

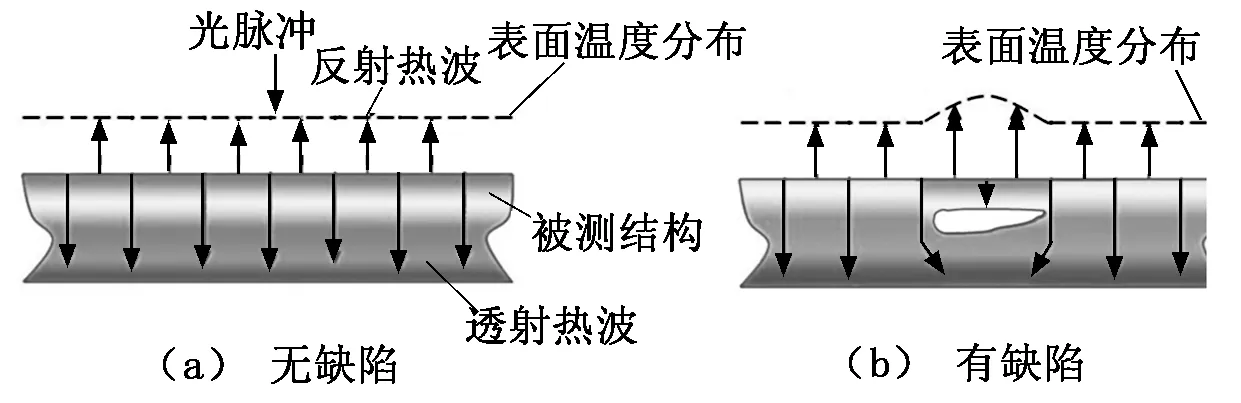

利用高能脉冲闪光灯在瞬间激发出的毫秒级的可见光热波在被检测的金属材料含气孔缺陷内部传播过程中表面温度产生异常,从而使材料内部的缺陷以温度发生明显变化差异的形式表现出来。缺陷检测时,采用高精度红外热像仪连续观察和记录被测试件表面的温度梯度变化,最后通过对采集到的红外热图像序列进行处理后,可以实现对金属材料含气孔缺陷的检测和特征提取。脉冲式红外热波检测原理如图1所示[1-2]。

图1 脉冲式红外热波检测原理

2 脉冲式红外热波检测系统

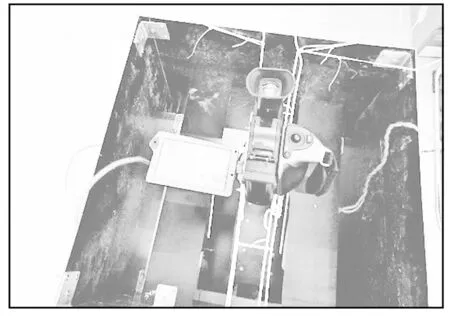

本文搭建了一个典型的红外热波无损检测系统,主要由两盏500 W的卤素灯、红外热像仪FLIR SC660和计算机及分析软件组成,如图2所示。其中红外热像仪是一款高清晰度640×480非制冷微热量焦平面红外热像仪,工作波长为7.5 μm~13 μm,热灵敏度<0.3 ℃,可自动和手动调焦距,具有温度测量精确、图像显示清晰、检测的灵敏度高等优点。试验平台如图3所示。试验时整个加热过程中应时刻注意周围环境,不要移动仪器设备,因为加热过程中和加热后灯头、灯罩仍有很高温度,以免烫伤[3]。

3 缺陷试件的仿真分析

模拟仿真过程中采用的被测试件为含有气孔缺陷的金属Q235钢板,为了简化计算,近似认为材料为各

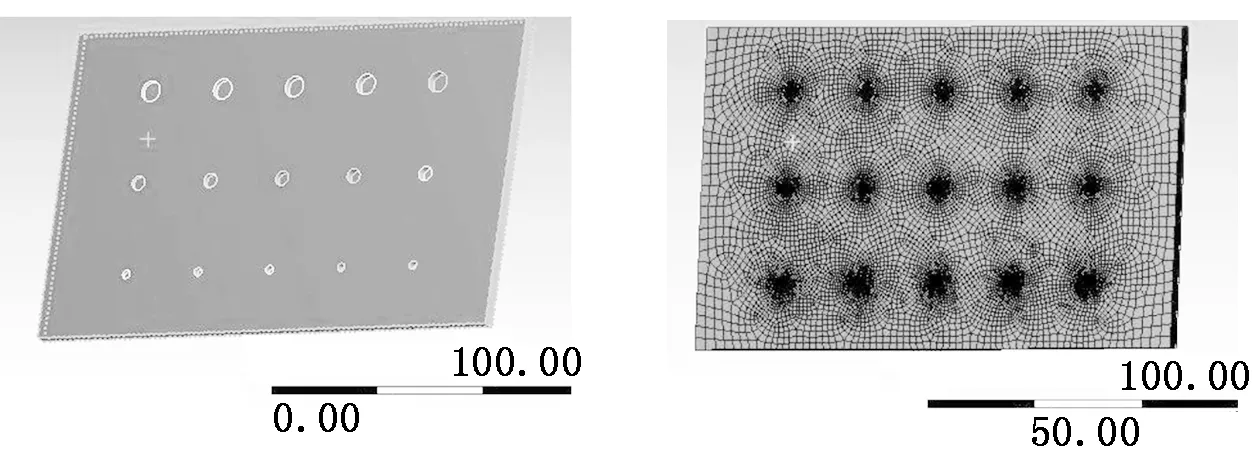

向同性。Q235的密度为7 840 kg/m3,比热容为465 J/(kg·K),热传导系数为49.8 W/(m·K)。为了研究缺陷大小对表面温度场的影响,建立如图4所示的几何模型,在尺寸为110 mm×60 mm×5 mm的Q235金属钢板试件上预埋15个气孔型孔洞,各行孔洞缺陷直径分别为10 mm、7 mm、4 mm,每行孔洞深度依次为(从左到右)4 mm、3.5 mm、3 mm、2.5 mm和2 mm。空气的物性参数为:密度1.1 kg/m3,比热容1 300 J/(kg·K),热传导系数0.025 1 W/(m·K)。单元首选用Solld90二十个节点六面体的三维实体单元,采用多节点的单元特性可以提高有限元仿真分析计算时对温度场变化分析的计算精度。由于建立的几何模型长和宽远远大于厚度,因此不考虑侧面的对流传热条件。又由于热波在被测金属试件的内部主要传播方向是纵向,因此采用扫掠网格的划分方法。网格划分的结果如图5所示。网格的合理划分能够提高仿真分析中温度计算的精度。

图2 红外热波无损检测系统

图3 试验平台

图4 被测试件的几何模型 图5 被测试件的有限元网格模型

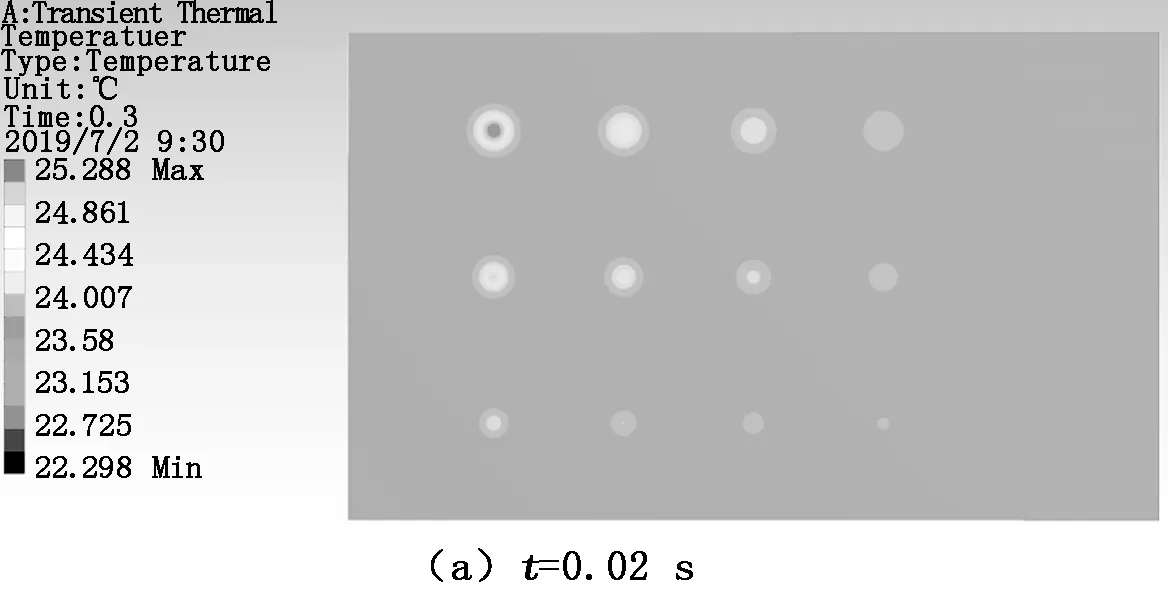

假定试件初始温度和环境温度均为22 ℃,脉冲强度为10 000 W/m2热流。加热和冷却过程中金属材料表面对流换热系数约为10 W/(m2·℃)。脉冲激励分为主动激励和冷却两个过程,在0~0.02 s给金属材料加热,在0.02~0.5 s金属材料冷却。利用ANSYS Workbench瞬态热力学模块对其进行了脉冲式红外热波检测过程模拟,获得的不同时刻的红外序列图如图6所示。由图6可知,深度为4 mm即最深的缺陷首先表现出来,这是由于深度最深的缺陷因为热传导率低,从而影响了热波在金属材料内部的传导,可以得出深度越深的地方温差越大,而缺陷较浅的地方对热波影响较晚且不明显,因此表面温度的变化分布足以对缺陷深度进行定性评价,从而验证了该方法的有效性。

图6 获得的不同时刻的红外序列图

4 试验研究及缺陷辨识

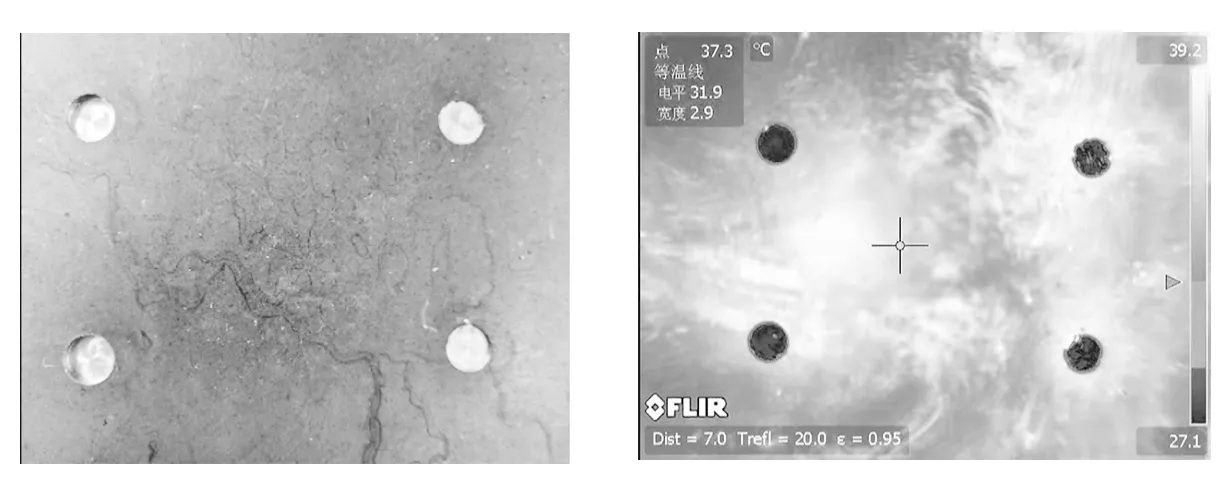

以Q235金属钢板作为试件,平底圆柱形孔洞为预设缺陷,加工试件示意图如图7所示。图7中,圆孔直径都为10 mm;第一行缺陷的深度从左到右分别为4 mm、0.5 mm;第二行缺陷的深度从左到右分别为3.5 mm、1 mm。

图8给出了红外热像仪采集的序列某一帧的图像。对图像进行存储,然后依靠计算机进行图像处理和识别。

图7Q235钢板试件 图8红外热图像

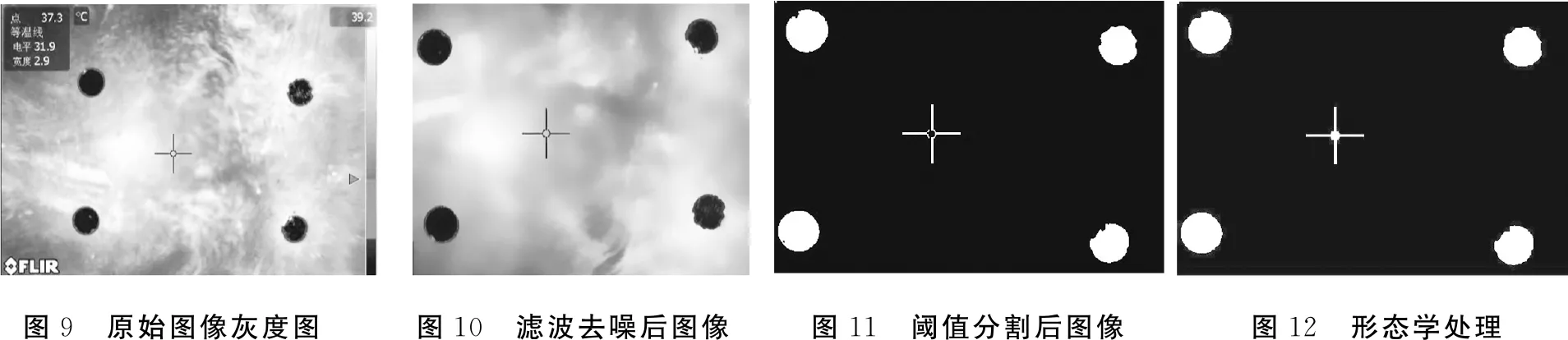

对红外热像仪采集的缺陷图像进行后处理和轮廓辨识,是红外热波检测的关键。钢板试件轮廓缺陷辨识的原理是基于OpenCV开源开发的,通过语言编程可实现脉冲红外热图像的增强、滤波、形态学处理、图像特征提取、图像轮廓的识别等多种功能[4-5]。

本文对已有的缺陷热图像(如图8所示)采用目前常用的高斯滤波方式去噪增强,然后选择适当的阈值进行阈值分割后得到二值化黑白图,再采用形态学处理可以优化缺陷的边缘,形态学处理包括膨胀、腐蚀、开运算、闭运算,利用形态学处理结果可以看到处理后的缺陷图像边缘轮廓清晰、平滑且去除了突兀的点。本文在OpenCV环境下定义函数并编写代码,对红外热像仪采集缺陷热图进行提取,过程如图9~图12所示。分析结果显示此方法可实现对金属材料气孔缺陷的特征提取。

5 结束语

本文搭建了脉冲式红外热波检测系统,并针对该系统在ANSYS Workbench中对内部含有气孔缺陷的金属试件中的热传导过程进行了仿真。仿真结果表明:深度越深的缺陷表面温度越高,温差大;缺陷深度较浅的地方温度较低,温差较小,从而验证了该方法的有效性。采用高能脉冲闪光灯进行激励,利用红外热像仪记录红外热图像,并对其某一帧缺陷热图像进行分析,最后在OpenCV环境下编写代码,采用高斯滤波算法、阈值二值化及形态学处理,从缺陷热图像中提取出了缺陷轮廓。通过仿真分析与试验证明,红外热成像用于起重机械检测表面气孔缺陷是可行的。

图9 原始图像灰度图 图10 滤波去噪后图像 图11 阈值分割后图像 图12 形态学处理