对国外某闪速冶炼厂的工艺诊断及优化评估

唐 斌,刘 旸,王 玮

(中国瑞林工程技术股份有限公司,江西南昌 330038)

美国某闪速冶炼厂经过二十多年的生产, 很多设施开始老化,作业率降低,生产成本增加。此外,随着自有矿山的生产规模减小,该厂将逐渐由单一处理自有矿变成需要外购铜精矿。 为了成为买矿冶炼厂后仍具有竞争力, 该厂拟对工艺系统进行升级改造,并委托中国瑞林工程技术股份有限公司(以下简称“中国瑞林”)围绕“降低固定成本、可变成本、维修成本,提高作业率”的目标评估冶炼厂目前的生产工艺,提出一份有针对性的优化建议与解决方案的评估报告。

1 整体作业率评估及总结

中国瑞林团队将该厂的生产数据与近年来中国建成的类似工厂生产数据在同一平台上进行了换算,总结出该冶炼厂和其他近年来建成的类似工厂的平均作业率,并进行了对比[1-3]。 通过对比,发现该厂的闪速熔炼及闪速吹炼作业率比中国类似闪速冶炼工厂低近5%,结果如表1 所示。 作业率的差距将直接影响该厂的生产效率及经营指标,并将大大影响该厂未来的竞争力。

表1 作业率对比 %

通过现场考察、分组讨论、数据分析及对比,中国瑞林团队对该冶炼厂原料及配料工段、 闪速熔炼工段、闪速吹炼工段进行了全面诊断,针对各工段发现的问题提出了改进方案和建议, 以期提高该厂的竞争力。

2 原料及配料诊断

该冶炼厂设计建设年代早,一直以来主要处理自有矿山的铜精矿,铜精矿成分相对稳定。 然而,经过二十多年的生产,自有矿山日益枯竭,处理外来矿的比例逐渐增加,有可能今后要发展到全部处理外来矿,因此原料区域的工艺和设施都面临着很多的考验,必须要对工厂现有的工艺和设施进行局部调整和优化才能适应未来的变化。

3.1 原料储存及配料现状

目前,该冶炼厂的铜精矿主要来自两部分。第一部分为自产矿,也是目前主要的精矿来源。该部分精矿通过矿浆泵从选矿厂输送至过滤厂进行过滤后,得到含水率8%左右的湿精矿;湿精矿通过皮带输送进精矿库,通过设置在精矿库顶部的卸料小车从高空抛料,并在卸料小车卸料移动的过程中,完成精矿初混。第二部分为火车运输过来的外部铜精矿。外部铜精矿到厂后,对其进行取样、计量、分析,同时用挖掘机从车厢卸矿到卡车上,卡车运输至精矿库或露天堆场。

精矿库堆式粗配料后, 精矿和石英砂由皮带机送至缓冲仓,再由皮带送配料车间。配料车间共设置了4 个配料仓, 包括1 个熔剂仓、1 个吹炼渣仓和2个铜精矿仓。车间根据数学模型进行配料计算,同时通过仓底的辐射计量皮带进行配料, 配料混合到一根皮带后,输送到回转干燥窑进行干燥。

3.2 原料及配料诊断分析

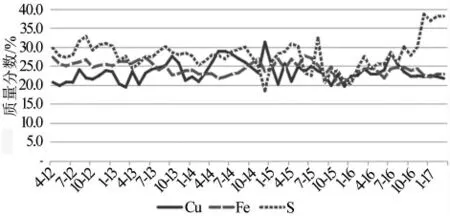

由于目前冶炼厂的主要原料来自于自有矿山,本次诊断先对自有矿山产出的铜精矿品位进行了分析。图1 为近5 年原料中Cu、Fe、S 的品位变化,图2为近5 年原料中Pb、Bi 的品位变化。

通过图1 和图2 可知, 原料中Cu/S 逐年降低,将导致后续闪速熔炼热负荷增加, 对闪速熔炼炉炉体耐火材料和炉体冷却系统有影响。 此外,Pb/Bi 等杂质含量升高,也将对烟气处理系统造成困难[4-5]。

图1 原料中Cu、Fe、S 的变化

图2 原料中Pb、Bi 的变化

此外,目前的精矿库采用堆式粗混+4 个配料仓简单配料的方式难以实现精确配料,在将来需要处理更多种类外购矿的情况下,难以满足闪速熔炼的要求,将会导致生产调度困难,混合精矿成分波动等风险。 根据现场了解情况,由于混合精矿组分波动,为了控制闪速炉热平衡和冰铜品位,现场需频繁(每间隔40 min 进行1 次)地进行精矿、渣、冰铜的取样分析,频繁修正石英砂比例和氧料比、氧油比。然而,即使如此,波动的精矿组分仍对闪速熔炼造成了较大影响,具体表现在:冰铜品位的控制范围为±2%(生产中还会超出这个范围),高于其它相同工艺冶炼厂±1%的控制标准。 这也导致冰铜品位波动大,渣温波动大等问题,成为影响闪速炉作业率的主要原因之一。

3.3 原料储存及配料建议

目前铜精矿的来源主要是自有矿山,原料成分不可调控,原料成分的变化可通过优化后续的冶炼手段进行适应。针对原料库,可通过以下3 点进行适当优化:1)增加原料库库容;2)火车运来的矿改用吊车卸料以代替现有的挖掘机卸料;3)采用胶带运输方式,尽量减少铲车的倒运。

闪速熔炼炉入炉原料的精细化配料是保证熔炼顺利运行的重要手段。针对配料系统,建议借鉴类似冶炼厂的成功经验,在精矿库旁边新建配料仓+计量胶带的配料系统。 对配料系统进行优化改造后,工艺工程师可根据熔炼炉渣、冰铜化验成分,将信息反馈回配料系统,利用配料系统对入炉物料提前进行合理配比,提高信息前馈有效性,减少因原料成分波动所带来的停车时间和次数,有效提高熔炼炉的作业率。

3 闪速熔炼系统诊断

3.1 闪速熔炼系统停车时间分析

闪速熔炼系统是影响该冶炼厂作业率的主要工序。 本次诊断重点分析了影响闪速熔炼系统停车的各因素,停车时间统计和主要原因分析见图3。

图3 闪速熔炼系统停车时间分布

由图3 可知,干矿系统作为最大的停车原因,占总停车时间的31%,而喷嘴、烟气洗涤干燥系统、电收尘和余热锅炉,也占停车总时间中较大比重,分别占比达24%、10%、10%和9%。

3.2 熔炼系统诊断及建议

通过对熔炼系统停车时间因素的分析及现场查看, 对熔炼系统影响作业率较大的几个因素进行了分析。

1)该厂干矿系统的主要问题是干矿浓相输送环节阀门损坏和管道磨损严重。对此,建议经常更换精矿浓相输送系统中进出料口圆顶阀的球顶和密封圈,可考虑采用材质更优的碳化钨球顶,达到更换周期延长的目的;对精矿浓相输送系统中的弯头可考虑采用特殊材质耐磨弯头以延长更换周期;可对精矿输送系统气固比进行检查,研究系统重要的参数——气固比是否合理;检查精矿入浓相输送系统的筛网,在进入干燥前设置合适的振动筛,减少大颗粒物对输送系统的损伤。

2)目前精矿喷嘴需要停料才能进行清理,影响作业率。建议对现有精矿喷嘴本体进行改进或更换,实现在不停料(可降料生产)进行清理。 如需要更换精矿喷嘴, 需对精矿喷嘴配置尺寸要求来核实炉顶安装条件,确认新型精矿喷嘴安装的可行性。

3)熔炼余热锅炉设计能力能满足熔炼炉最大投料量要求。但余热锅炉入口结构存在一定的不足,导致余热锅炉入口上部和下部积灰较严重,影响了熔炼系统的作业率。对此,建议可以通过余热锅炉入口烟气仿真模型进行入口结构型式的优化。通过优化烟气速度场、温度场以及盐化风喷嘴的位置,改善烟尘的粘结状况。 根据现场烟尘粘结情况,调整振打清灰装置布置位置及振打清灰装置运行程序(振打顺序、振打时间等),减少烟尘粘结形成大块的机会,便于烟尘清理或减少烟尘清理时间,提高余热锅炉作业率。加强余热锅炉运行管理,尽量利用闪速熔炼炉点检时间,清理余热锅炉上的积灰,提高作业率。 同时,在熔炼炉上升烟道处增加烧嘴也可以有效减少烟尘粘结。

4)对于烟气洗涤干燥、电收尘及其他导致闪速熔炼炉停车之处,建议对这些设备加强设备管理。

4 吹炼系统诊断

4.1 吹炼系统停车时间分析

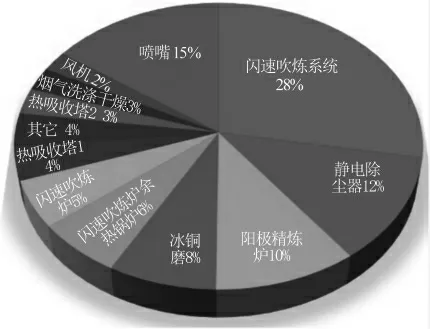

吹炼系统是影响该冶炼厂作业率的另一主要工序。 影响吹炼系统停车的各因素停车时间统计和主要原因分析见图4。

图4 吹炼系统停车时间分布

由图4 可知,吹炼系统(包括炉体点检、冰铜喷嘴点检、炉内温度控制、炉内液面控制等)是造成停车作为最大的停车原因,占总停车时间的28%,而喷嘴、硫酸系统的静电除尘器、阳极炉和冰铜磨也在停车总时间中占较大比重,分别占比达15%、12%、10%和8%。

4.2 吹炼系统诊断及建议

1)在停车时间统计中,吹炼系统是主要影响因素。据现场了解,此系统停车故障点主要为冰铜喷嘴。由于冰铜喷嘴粘接比较多,导致点检和清理频率高。建议对新型冰铜喷嘴进行考察验证, 解决现有喷嘴易偏析,检修频率高、作业率偏低的问题,达到改善吹炼系统的操作性能、减少偏析现象、避免反应塔产生过热区域、减少精矿氧耗、降低检修频率的目的,最大限度地提高闪速吹炼作业率和经济效益。2019 年,该厂专门委托中国瑞林针对喷嘴的更换项目进行了研究。

2)此外,根据冶炼厂提供的生产数据,发现冰铜SiO2质量分数达0.6%,建议此指标控制在0.4%以下。SiO2含量偏高会带来两个问题,一是增大冰铜喷嘴的清理量,二是提高了吹炼渣粘度。为保证渣排放顺利,厂方被迫将吹炼渣温进一步提高,增加了吹炼炉热负荷。

3)目前吹炼炉的上升烟道和余热锅炉也面临和熔炼炉烟道和锅炉同样的问题, 建议采用相同的措施解决。

4)阳极炉也多次导致闪速吹炼炉停车,主要是受作业制度的影响。 闪速吹炼炉排放的粗铜通过溜槽进入中间包后进入阳极炉内进行氧化还原操作,再由圆盘浇铸机浇铸成阳极板。然而,目前圆盘浇铸机生产能力只有70 t/h, 导致阳极炉存在浇铸不及时的情况;同时,中间包需要定期更换也增加了工作量。

5)对于冰铜磨和烟气洗涤等停车故障点,建议对这些工序加强设备管理。

5 建议效果综合预计

根据工艺、技经、土建、机械等多专业的综合测算, 对各项改进方法和建议提高竞争力的效果进行了增加运营收入、降低可变成本、降低维修成本、提高作业率、 减少库存和提高回收率等5 个核心指标的量化分析与预计,如表2 所示。

表2 各项改进方法和建议对降低成本,提高作业率的效果预计

6 结论

中国瑞林通过对该冶炼厂的全面诊断, 对目前工厂存在的问题进行了调研,分析了原料配料、熔炼和吹炼三个工序影响该厂冶炼竞争力的原因, 提供了优化改造的方案, 并对如何在现有工艺和设施的基础上进行改进提出了建议。最后,通过各专业的协作,对各建议预期的效果进行了量化对比。 目前,这些改进计划已经开始实施,计划在几年内陆续完成。该厂计划在2020 年大修期间将奥图泰冰铜喷嘴更换为祥光冰铜喷嘴。通过以上改进措施,能够较好地提高冶炼厂的竞争力,增加企业的经济效益。