某型箱装弹药跌落过程动力学特性研究

段良雷,钱建平

(南京理工大学 机械工程学院, 南京 210094)

箱装弹药在跌落过程中会受到较大的冲击,所受冲击的大小直接决定了箱装弹药的安全性和可靠性。为了研究箱装弹药在跌落冲击过程中的动力学特性,最直接的方法就是进行外场试验来模拟实际情况,但是这样做需要耗费大量的人力、物力、财力,造成资源的浪费[1],并要承受较大的安全风险。随着产品包装件跌落分析研究的深入以及仿真模拟技术的发展,包装件跌落测试领域开始引入计算机仿真技术[2]。国内外大量学者运用计算机仿真技术对各类物品的跌落进行了充分的研究[3-8]。但是运用计算机仿真技术对箱装弹药跌落过程所做的研究较少而且不充分。本文旨在通过建立箱装弹药合理的分析模型,对其跌落过程进行有限元仿真分析,为今后进一步开展箱装弹药跌落安全性分析提供参考依据。

1 有限元模型建立

1.1 跌落组件模型

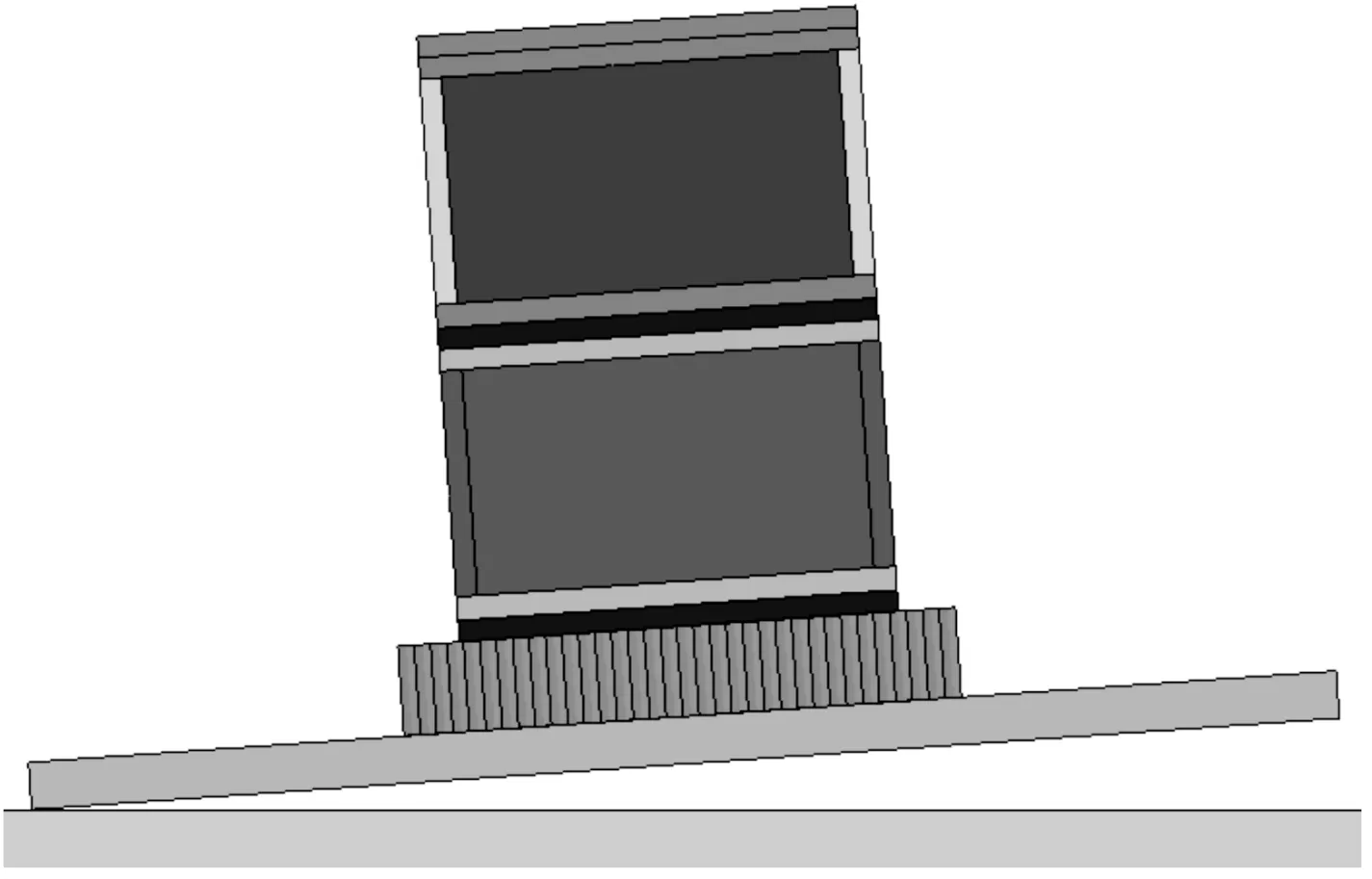

箱装弹药跌落系统(下文统称为跌落组件)由弹药箱、弹丸、药筒、引信、蜂窝纸板以及货台组成,弹丸上带有防尘塞,引信竖直放置于箱体中。忽略弹药箱上的卡扣装置、木板装订的铁片、弹带以及倒角。本文对药筒以及引信模型做简化处理,药筒视为空心圆柱体,药筒内的发射药视为实心圆柱体,引信视为实心圆柱体。为便于进行后续处理,直接在ANSYS中建立跌落组件模型,其剖面图如图1所示。

图1 跌落组件剖面图

1.2 材料属性设置

弹药箱的材料为松木,是一种各向异性非线性弹塑性材料,材料模型选用LS-DYNA材料库中的* MAT_ WOOD_ PINE,设置好含水率等参数后就能够较好地体现松木的力学特性[9]。蜂窝纸板的材料模型选用双线性随动强化模型,其余部件均选用线弹性材料。将货台上的吊挂装置连接件等部件等效为货台外框,材料参数仅做等效处理;炸药和发射药的力学特性对仿真结果几乎没有影响,此处仅作为配重填充物;跌落地面为水泥地面。材料参数如表1所示。

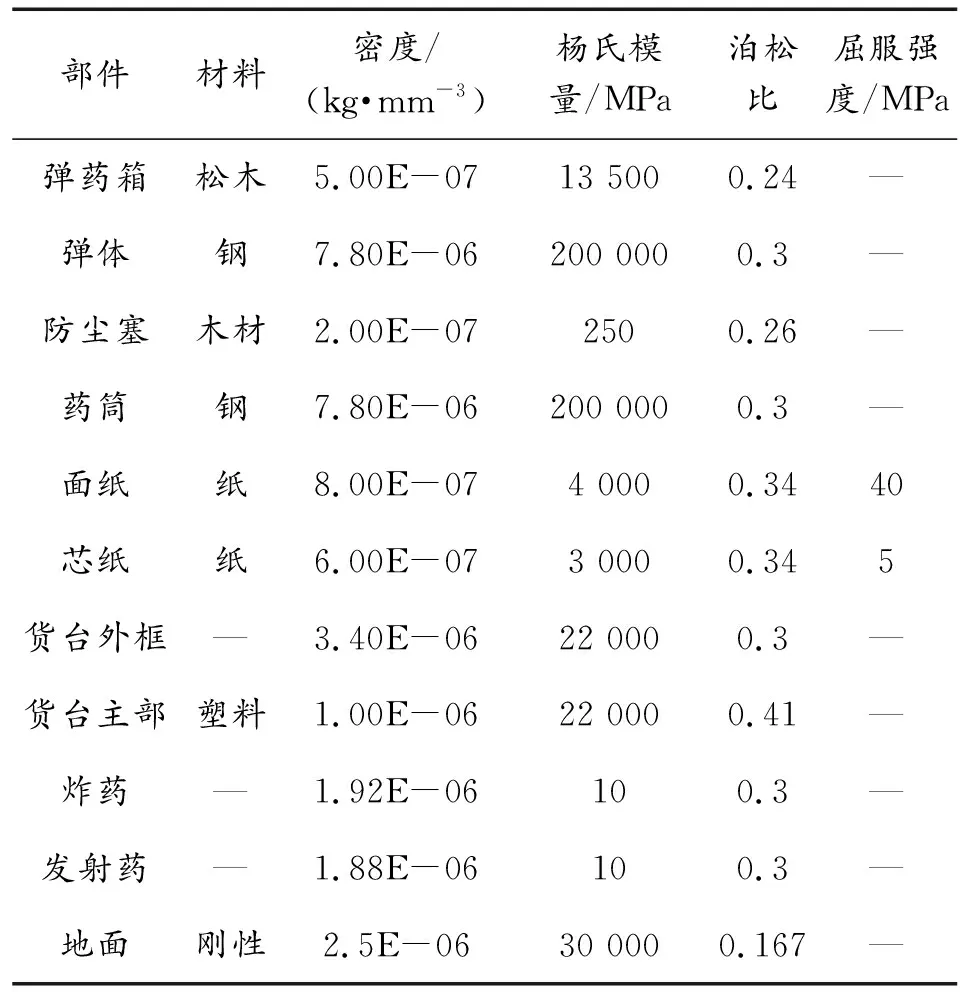

表1 材料参数

1.3 网格划分

首先对蜂窝纸板进行网格划分,采用薄壳单元SHELL163,网格形状为四边形,网格划分方式为映射网格划分[10]。然后对其余部件分别进行切割操作,采用三维实体单元SOLID164,网格形状为六面体,网格划分方式为扫略或映射网格划分,所得有限元模型如图2所示。

图2 网格划分后的箱装弹药模型图

1.4 接触设置

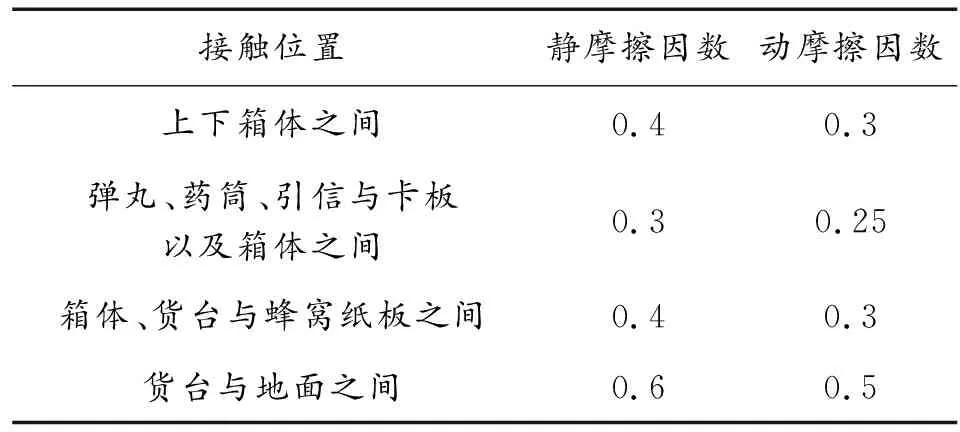

考虑到跌落碰撞问题属于复杂的非线性动力学问题,所以采用自动单面接触,各部件之间的摩擦因数设置如表2所示。

表2 摩擦因数

2 跌落仿真分析

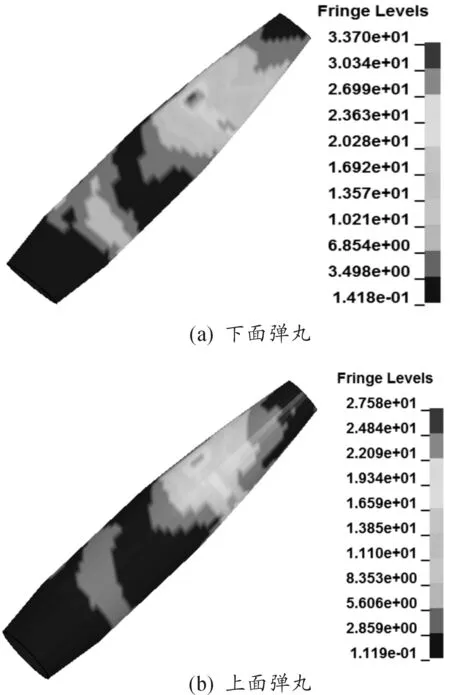

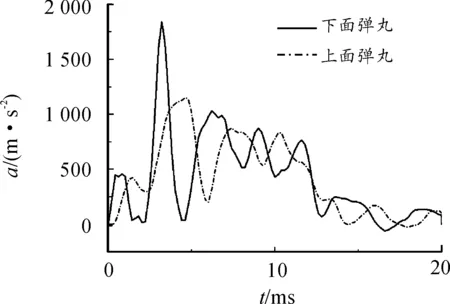

跌落组件在降落伞的牵引下不断减速至平稳下落,最终以一定速度着陆[1],此处将上述过程等效为从2.5 m高处跌落的自由落体运动。利用ANSYS/LS-DYNA中的跌落模块(Drop Test Module)对跌落组件自2.5 m高处垂直跌落至水泥地面的工况进行仿真,为了减少计算时间,将货台距地面的初始距离设置为0.02 mm,求解时间设置为20 ms,结果数据输出步数设置为100。仿真得到弹丸的应力分布云图如图3所示,冲击加速度曲线如图4所示,本文中的弹丸应力均是指弹丸的Mises等效应力。

如图3所示,跌落组件自2.5 m高处垂直跌落时下面弹丸的最大应力为33.7 MPa,上面弹丸的最大应力为27.6 MPa,最大应力均出现在弹丸与卡板接触处,数值远小于钢的屈服强度。

如图4所示,跌落组件自2.5 m高处垂直跌落时,下面弹丸的加速度峰值为1 840.8 m/s2,上面弹丸的加速度峰值为1 151.3 m/s2。与下面弹丸相比,上面弹丸的加速度响应明显滞后,且峰值要小得多,因此下文中重点关注下面弹丸所受过载的状况,下文中的弹丸均指下面弹丸。

图3 弹丸应力最大时的应力分布云图

图4 弹丸冲击加速度时间历程曲线

2.1 跌落姿态对弹丸跌落冲击响应的影响

跌落组件以垂直于地面的姿态着陆是一种理想的工况,实际上跌落组件着陆时,首先接触到地面的可能是货台的某一条棱边(称为楞跌落)或某一个角(称为角跌落),如图5、图6所示。如果跌落组件着陆时倾斜角度过大,就可能会发生侧翻,应避免这种情况的发生,因此下面仅对跌落组件从2.5 m高处以小角度楞跌落或角跌落时的工况进行仿真分析。

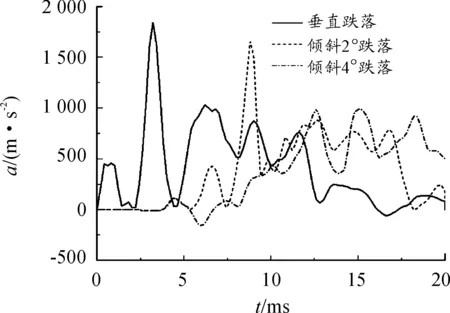

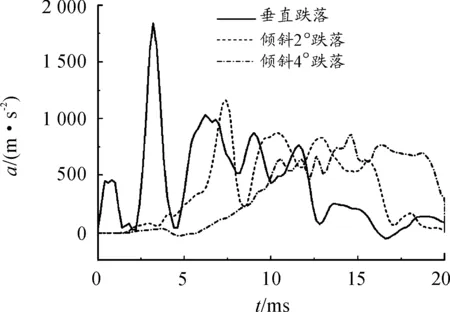

由图7、图8可知:楞跌落与角跌落时弹丸的最大加速度值均小于垂直跌落时弹丸的最大加速度值。而且随着倾斜角度的增大,弹丸的最大加速度逐渐减小且出现的时间明显推迟。与楞跌落相比,在相同的倾斜角度下,角跌落时弹丸的最大加速度更小。

图5 楞跌落

图6 角跌落

图7 楞跌落倾斜角度对弹丸冲击加速度的影响

图8 角跌落倾斜角度对弹丸冲击加速度的影响

由表3可知:跌落姿态对弹丸所受最大应力的影响规律与对最大加速度的影响规律相似。因此跌落组件在降落伞的牵引下做轻微晃动以小角度倾斜于地面着陆不会降低弹丸的安全性,出现这种现象的主要原因是角跌落和楞跌落时蜂窝纸板与货台的形变量都要大于垂直跌落时的形变量,吸收了更多的能量。

表3 不同跌落姿态下弹丸的最大应力

2.2 堆摞箱数对弹丸跌落冲击响应的影响

通过上文的分析可知,两箱堆摞起来进行垂直跌落或小角度倾斜跌落时,可以保证弹药的安全。提高空投弹药效率的方法之一是在保证弹药安全的前提下增加堆摞的箱数,考虑到堆摞箱数过多会导致重心过高,容易倾覆,下面只对3箱和4箱堆摞在一起自2.5 m高处垂直跌落的工况进行仿真。

由图9和图10可知:3箱跌落与4箱跌落时弹丸的最大应力分别为29.94 MPa和29.26 MPa,最大加速度分别为1 590.1 m/s2和1 529.0 m/s2。与两箱跌落时相比,3箱跌落与4箱跌落时弹丸的最大应力与最大加速度均有所减小,因此将堆摞箱数增加至3箱与4箱进行垂直跌落时弹药的安全性不会降低。但随着堆摞箱数的增加,处于下方的弹药箱所受到的冲击力会大幅度增加且跌落组件的稳定性会降低,因此堆摞箱数不宜过多。

3 验证

本次实验所采用的跌落测试系统由加速度测试装置、加速度传感器和上位机数据处理部分组成。将加速度测试装置布置在弹药箱内,加速度传感器布置在弹丸质心附近,轴线垂直于弹丸竖直放置。用起重机将跌落件吊装到2.5 m高处,使其随弹丸下落,从而测得加速度值,两次实验所测得的加速度如图11所示。

由图11可知:两次实验所测得的最大加速度值分别为 1 150 m/s2和1 090 m/s2;由图7和图8可知:跌落件自2.5 m高处倾斜2°、4°楞跌落时仿真所得弹丸的最大加速度值分别为1 657 m/s2和995 m/s2,倾斜2°、4°角跌落时仿真所得弹丸的最大加速度值分别为1 166 m/s2和870 m/s2。实验结果与倾斜4°楞跌落、倾斜2°角跌落时仿真所得结果相近,由于在进行实验时,跌落件以小角度倾斜于地面跌落的概率较大,因此以楞跌落和角跌落仿真所得结果与实验结果做对照是合理的,仿真结果可信。

图9 弹丸应力最大时的应力分布云图

图10 弹丸冲击加速度时间历程曲线

4 结论

本文通过ANSYS/LS-DYNA软件对箱装弹药进行了不同工况下的跌落仿真,得到了跌落冲击过程中弹丸的应力及加速度数据,结果表明该型箱装弹药以小角度倾斜于地面着陆不会降低弹丸的安全性;在垂直跌落的前提下,可以将堆摞箱数增加至3箱、4箱;经实验仿真结果可信,可以为进一步开展箱装弹药跌落安全性分析提供参考依据。