钢中非金属氧化物夹杂的微区电解萃取

尹衍成,郭洛方

(中信泰富特钢研究院青钢分院,山东 青岛266000)

1 前 言

钢中夹杂物对钢的强度、塑性、断裂韧性、切削、疲劳、热脆以及耐蚀等性能有着非常重要的影响。对钢中夹杂物进行有效地控制,已成为当下提高钢铁质量的重要途径,因此准确地检测出钢中夹杂物的类型、数量、形态和尺寸,对于全面了解钢材的质量情况具有重要意义。在检测钢中夹杂物的方法中,常用的主要有金相法和大块试样电解萃取法。钢中夹杂物的分布具有随机性,其在进行检测面上的分布也具随机性,金相法虽然操作简单,但是只能看到夹杂物的二维形貌,无法观察夹杂物的三维形貌。目前,国内均采用大块试样电解萃取法来显示夹杂物三维形貌,但大块试样电解萃取法操作复杂、费时,且无法与扫描电镜的结果直接对应。

试验以C72D2钢为例,提出一种萃取金相试样检测面夹杂物的实用方法,利用电化学反应原理,将钢中夹杂物周围微区进行定位电解,使钢中夹杂物周围的基体发生阳极溶解,而夹杂物由于是共价键的化合物不发生电化学反应而保留,以凸显夹杂物的真实三维形貌。

2 试验部分

2.1 试验材料

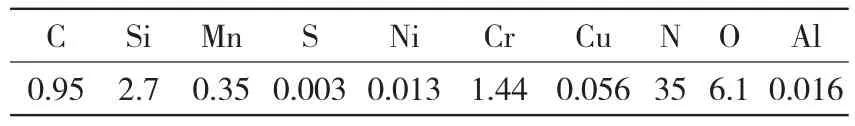

C72D2钢金相试样化学成分见表1。

表1 C72D2试样化学成分(质量分数)%

2.2 电解

工件接直流电源的正极,为阳极;按表面缺陷形状制成的闭环接直流电源的负极,为阴极。电解液充满两极间隙(0.1~0.8 mm)。

电解液:试验采用有机电解液,pH值7~8,其成分含量见表2。

表2 电解液成分(质量分数)%

2.3 试验方法

当工具阴极向工件进给并保持一定间隙时即产生电化学反应,在相对于阴极的工件表面上,金属材料按对应于工具阴极型面的形状不断地被溶解到电解液中,电解产物被电解液流带走,于是在工件第二相(如非金属夹杂物)的相应表面基体溶解,且保留钢中第二相相对应的形状。电解液的成分主要取决于工件材料和钢中第二相的性质。

用滴定管滴定1滴电解液于金相试样检测面,已标定的夹杂物的微区,以钢试样为阳极,电源的负极为阴极,能够保证电路完整性,使得夹杂物周围基体溶解,氧化物夹杂物被保留,得到其三维形貌,且用时少,便于操作,可达到预期效果。

利用金相法检测试样检测面显现的非金属夹杂物,并确定夹杂物在试样中的位置,在夹杂物附近添加适量电解液,使得电解液覆盖夹杂物及其周围区域,调节电解装置各参数,接通电源进行微区定位萃取10 s,关闭电源,用无水乙醇冲洗,吹干后进行SEM微区观察。

3 结果与讨论

C72D2试样经金相法检测出的夹杂物二维形貌及其能谱图如图1所示,此夹杂物为Ds大颗粒氧化物,主要成分为铝酸钙,在检测面呈圆形,尺寸约为100μm。将氧化物夹杂周围进行微区定位电解萃取,夹杂物形貌如图2所示,夹杂物周围基体已溶解,夹杂物的三维形貌以球形显示出来。

使用该电解液,适当控制电解过程中电压为2~2.5 V,电流密度为20 mA/cm2左右,本文经过多次试验,将电压和电流密度控制在合理的范围内。大块试样电解法以钢试样为阳极,电解槽为阴极,通电后钢的基体呈离子状态进入溶液,非金属夹杂物被保留。在电流的作用下,夹杂物周围基体以离子状态进入微区电解液,使得夹杂物的三维形貌得以显现。

图1 金相试样的扫描电镜(二维)与能谱

图2 经微区电解萃取的扫描电镜(三维形貌)

4 结 语

微区定位电解萃取法方便快捷,可以真实地显示钢中氧化物夹杂的三维形貌,从而可以检测出夹杂物的形态、大小、尺寸等,对全面了解夹杂物对钢铁生产过程的影响有着重要的意义。