页岩气平台井泡沫排水采气技术

蒋泽银 李 伟 罗 鑫 李小蓉 熊 颖 周 鸿 向建华

1.中国石油西南油气田公司天然气研究院 2.页岩气评价与开采四川省重点实验室 3.四川长宁天然气开发有限责任公司4.中国石油西南油气田公司气田开发管理部 5.中国石油西南油气田公司蜀南气矿 6.中国石油西南油气田公司工程技术研究院

0 引言

目前四川盆地川南地区已成为我国页岩气开发的主战场,共计有威远、长宁、昭通、泸州、渝西等5个有利建产区,有效支撑了国家级页岩气示范区的建设和页岩气持续上产[1-2]。

受到页岩气特殊渗流机理的影响,气井产量呈现出前期递减快、中期递减缓慢、后期低产下稳产的特征[3-4]。美国Haynesville页岩气井第1年产量递减率平均为72%;长宁和威远大部分页岩气井第1年产量递减率介于60%~70%,在井口压力小于6 MPa的低压阶段产量年递减率小于10%。国内外页岩气均采用平台丛式井组开发的模式,一个平台部署水平井3~12口(国内为3~8口,国外为4~12口)[5],单井压裂注入的工作液量普遍超过4h104m3。井底积液是页岩气井生产面临的普遍问题,需要尽早采取排水采气工艺措施[6]。常用排水采气工艺主要有泡沫排水、气举、电潜泵、有杆泵排水采气工艺等,其中泡沫排水(以下简称泡排)采气工艺由于成本低、见效快,是目前水平井应用最广泛的排水采气工艺[7-8]。泡排工艺在国外的页岩气开发中也大量使用,如美国Alliance页岩气田在80口井中采用了泡排工艺,日产气量增加了29%[5]。

国外页岩气田的泡排采用由一台地面泵和一个药剂罐组成的药剂注入装置,采用太阳能供电,一口井使用两套注入装置分别加注起泡剂和消泡剂[5]。根据国内页岩气的管理模式、水平井井型、集输工艺的要求,需要采用橇装化、远程控制的药剂自动加注装置,使用起泡力、稳泡性、携液量更优的起泡剂[9-10]及消泡性能更优的消泡剂。因此结合现场生产和集输工艺流程,通过优选泡排工艺流程、研制并持续改进平台整体橇装化远程控制起泡剂和消泡剂自动加注装置、优化起泡剂和消泡剂性能、建立消泡效果监控方法,形成了一套适用于川南地区长宁区块页岩气平台井的整体泡排工艺技术。

1 国内页岩气泡排工艺发展历程

国内页岩气进行泡沫排水采气开始于2016年(页岩气规模开发初期),到2019年底经历了以下3个阶段:①单井先导试验阶段。2016—2017年,在长宁区块H3-1、H3-2井开展了页岩气泡排工艺现场试验,日气产量增加26.9%、日水产量增加117%[11]。②平台整体泡排阶段。2018—2019年,在长宁区块9个平台实施了平台整体泡排工艺,在全部50口井中实施井数为45口,与平台实施泡排工艺前5天日平均气产量相比,工艺实施后15~30天期间日平均气产量的增量乘以工艺实施总天数得到累计增产天然气量,至2019年11月累计增产天然气1.15h108m3、水1.27h104m3,形成了页岩气泡排管理制度和操作流程。③区块整体泡排阶段。2019—2020年,结合平台整体泡排,考虑对增压机及脱水流程的保护,在有增压机平台、增压站及集气站增加二级消泡。本阶段计划实施12个平台,其中5个有增压机平台增加了二级消泡,在此期间编制形成了中国石油天然气集团有限公司标准《页岩气井泡沫排水工艺技术规范》。目前泡沫排水采气技术已成为长宁区块最主要的稳产技术之一,2020年上半年应用井数预计将超过90口井、2021年上半年将接近150口井。

2 页岩气泡排工艺技术实践

2.1 泡排工艺流程选择

国内页岩气的开发形成了“采输作业橇装化”[1]“单井无人值守、调控中心集中控制”的管理模式。随着页岩气开采配套技术的逐渐成熟,场站集输工艺也在不断改进,在长宁区块形成了两种集输工艺流程。一种是2018年以前对于3~6口井的平台采用一套计量分离器、一套生产分离器、轮换式计量的橇装流程[12];另一种是2018年以后一口井采用一套计量分离器的单井计量分离橇装流程。页岩气的泡排工艺流程需要与现场管理模式和集输工艺相匹配。

2016—2017年针对长宁H3和H6采用轮换计量橇装流程的两个平台,采用单井起泡、集中消泡工艺流程(图1),即起泡剂从各井油套管环空注入、消泡剂在计量橇装流程的分离器前进行雾化加注。该流程的优点是减少了消泡剂的加注点并使消泡剂加注装置结构简单,但由于消泡距离短,各井加注制度不同时进行轮换计量需要频繁调整各加注点的消泡泵排量,导致现场操作复杂。

因此,在2018—2019年分别对7个使用轮换计量橇装流程和1个使用单井计量橇装流程的平台实施泡排时,对消泡剂加注位置进行了优化,采用单井起泡、单井消泡工艺流程(图2),即起泡剂从各井油套管环空注入,消泡剂在每口井井口一级针阀后进行雾化加注。该流程虽然增加了消泡剂加注装置的复杂程度,但有效克服了集中消泡工艺流程的缺点。

图1 集中计量平台的单井起泡、集中消泡流程示意图

图2 集中计量平台的单井起泡、单井消泡流程示意图

2019—2020年实施泡排平台的集输工艺流程均采用单井计量橇装流程,其泡排工艺流程与图2所示的工艺流程类似,区别仅在于每口井对应一个分离器。

2.2 加注装置功能改进

起泡剂和消泡剂加注装置的结构需要与现场泡排工艺流程配套,具备自动配液、自动加注控制、故障报警等功能,满足橇装化、无人值守、远程控制的要求。

在起泡剂加注装置上,从一开始就采用两台加注泵(一备一用)的橇装装置,并具备自动配液、自动加注井轮换、自动故障报警、远程控制装置运行的功能,可通过调整各井的加注时间、泵排量、起泡剂配制比例来实现各井不同的起泡剂加量。这种装置在远程调整各井药剂加注制度上是非常方便的,固定泵排量和起泡剂配制比例,仅需远程调整各井的加注时间就能实现。从目前实施平台的情况看,能够满足页岩气平台井对起泡剂的加注需求。

在消泡剂加注装置上,根据井场集输工艺流程及消泡工艺流程的变化进行了持续改进。采用集中消泡工艺流程时,消泡剂加注装置采用两台双泵头加注泵(一备一用),对两个分离器进行消泡剂连续加注。采用单井消泡工艺流程时,改进为一井一泵连续加注,各井共用一台备用泵,可自动配液、自动故障报警、远程控制装置的运行,通过调整各井消泡泵排量、消泡剂配制比例来调整各井的消泡剂加量。有增压机的平台,基于单井消泡工艺流程的消泡剂加注装置,增加一台二级消泡泵。

2.3 起泡剂优化

为了提高水平井泡沫携液效果,对起泡剂进行了不断优化。针对泡排初期产出水矿化度介于10~60 g/L的特点,对常用起泡剂进行优选、评价,选取起泡力、稳泡性及携液量最优的起泡剂[11]。随着泡排井的增多及各井水质情况的不同,最初选择的起泡剂不能保证其针对所有井的水样都有相同的泡排性能,特别是稳泡性能,因此需要通过优选稳泡组分来降低液膜排液速率,从而优化起泡剂配方。

表1中起始泡沫高度(以下简称泡高)、5 min泡高和携液量按《排水采气用起泡剂技术规范:Q/SY 1815—2015》[13]进行评价,该标准规定起始泡高大于等于100.0 mm、5 min泡高大于等于80.0 mm、15 min携液量大于等于120.0 mL。如表1所示,优化后5 min泡高提高了37%~50%。优化后的起泡剂已在9个平台使用,现场用量为2.0 g/L时泡排携液稳定。

表1 起泡剂CT5-7CⅠ配方优化前后性能对比表

2.4 消泡剂优化及消泡效果监控

页岩气泡排的难点之一是消泡,一旦消泡控制不好,将造成增压机损坏及脱水溶液发泡。在现场实施过程中,通过以下3个方面的措施来确保消泡效果。

2.4.1 控制起泡剂用量

在保证泡排效果的基础上,尽量降低起泡剂用量。通过对起泡剂加注制度的优化,起泡剂用量控制在2.0 g/L以内可以满足页岩气井带液的要求。

2.4.2 不断改进消泡剂性能评价方法、提升消泡剂性能

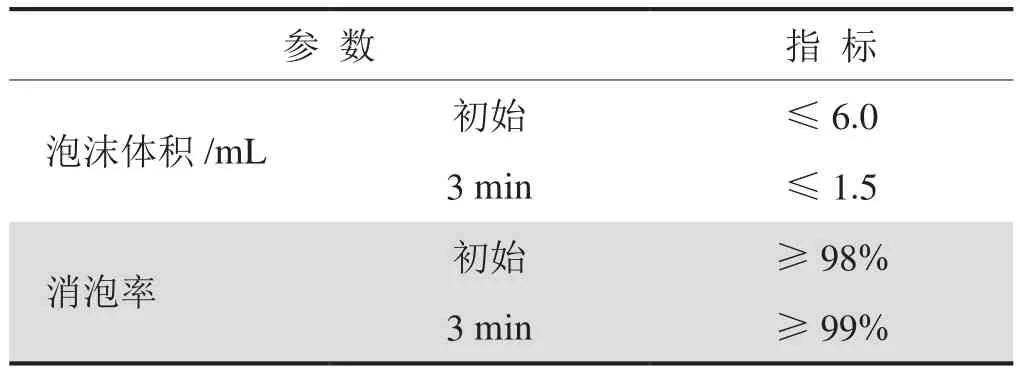

在《泡沫排水采气用消泡剂技术规范:Q/SY 17001—2016》[14]规定的消泡时间和抑泡时间的基础上,建立了模拟现场起泡剂和消泡剂作用过程的高速搅拌评价消泡率的方法,评价了加入消泡剂与不加入消泡剂时100 mL起泡剂溶液经过11 000 r/min高速搅拌1 min后初始及3 min时的泡沫体积,并计算消泡率。基于新评价方法,对消泡剂性能指标的要求如表2所示,在此基础上,通过对消泡剂的有机硅主剂、乳化剂及增黏剂进行优选,优化消泡剂配方,如表3所示,优化后初始泡沫体积和3 min泡沫体积明显降低,提升了消泡剂的消泡性能。优化后的消泡剂已在9个平台使用,现场用量介于4.0~5.0 g/L时消泡效果好。

表2 消泡剂性能指标要求统计表

表3 消泡剂CT5-10配方优化前后性能对比表

2.4.3 加强对消泡效果的监控

对消泡效果的监控包括以下3项内容:①从分离器排污口肉眼观察,排污结束后污水池内的泡沫应在3 min内完全消失;②缓慢打开高级孔板阀的排污阀门,肉眼观察排污口为纯气或有少量水,无稳定泡沫;③从排污口取泡排返出水进行二次发泡评价,要求100 mL返排水样以11 000 r/min高速搅拌1 min后,初始泡沫体积小于等于15.0 mL、3 min时泡沫体积小于等于5.0 mL。通过对消泡情况进行有效监控,及时发现问题,并根据消泡情况调整消泡剂用量,从而提升消泡性能,进一步改善消泡效果(表4)。

表4 H12平台泡排返出水二次发泡评价数据表

3 现场应用效果

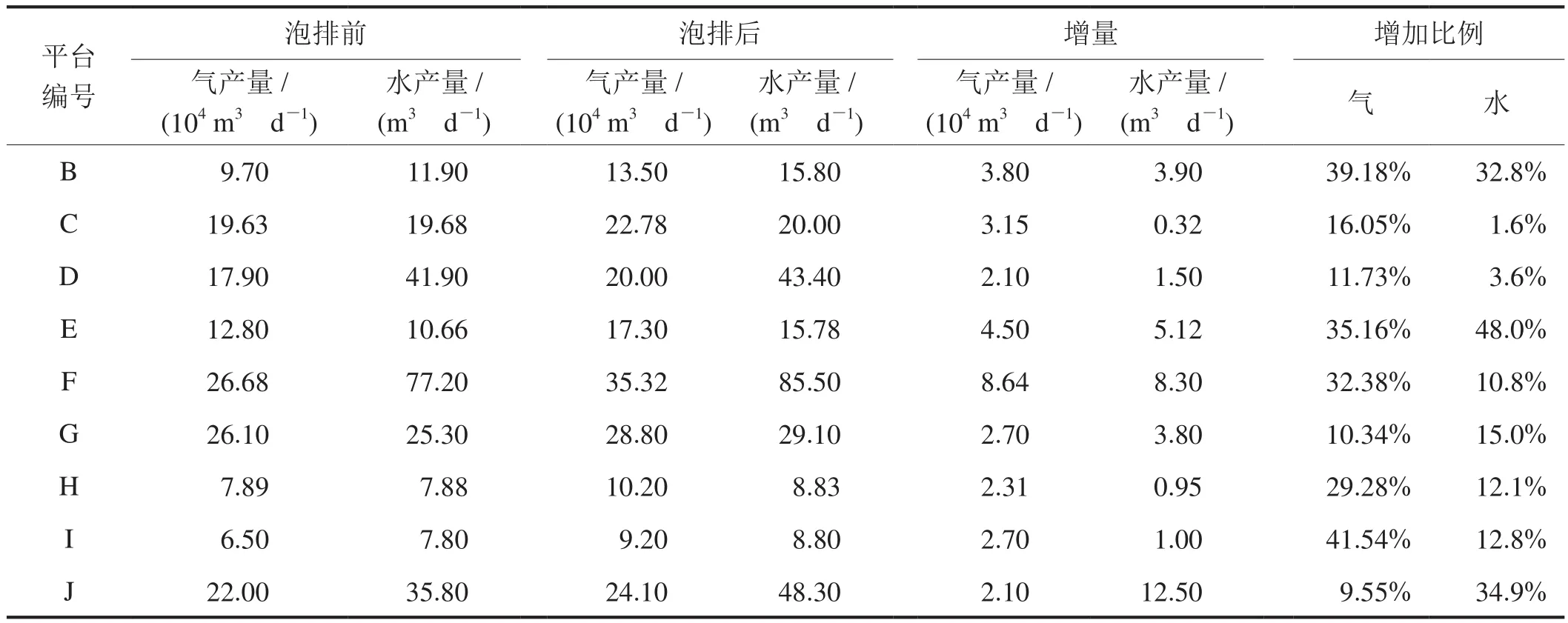

2018—2019年在长宁区块9个平台实施了平台整体泡排技术,采用橇装化远程控制起泡剂和消泡剂自动加注装置(图3)、集成化消泡剂雾化装置(图4),取得了良好的泡排效果。如表5所示,9个平台气产量增加比例介于9.55%~41.54%、平均为25.02%,水产量增加比例介于1.6%~48.0%、平均为19.1%。

图3 平台起泡剂、消泡剂加注装置照片

图4 集成化消泡剂雾化装置照片

4 结论

表5 9个平台泡排效果对比表

1)通过对集中消泡流程和单井消泡流程优缺点的对比,优选了单井消泡的页岩气平台井泡排工艺流程,起泡剂从各井油套管环空注入、消泡剂从各井一级针阀后通过雾化器加注,能适用于集中计量平台和单井计量平台的起泡剂和消泡剂加注。

2)针对泡排工艺流程的变化,优化、改进了橇装化远程控制起泡剂和消泡剂自动加注装置,起泡剂装置采用单泵轮换加注、消泡剂装置采用一口井一台泵加注,具备自动配液、自动加注控制、自动故障报警、远程控制的功能,能够满足页岩气平台井泡排药剂加注的需要。

3)优化了起泡剂的性能,特别是表征稳泡性能的5 min泡高增加了37%~50%。建立了消泡率评价方法及性能指标要求,优化了消泡剂性能,初始消泡率提高1.5%~3.0%,3 min消泡率提高0.7%~0.9%。起泡剂用量为2.0 g/L、消泡剂用量介于4.0~5.0 g/L可满足现场泡排及消泡要求。

4)形成了现场消泡效果监控方法,通过对分离器和高级孔板阀排污口泡沫情况进行观察、取泡排返出水进行二次发泡评价来评估消泡效果,进而优化消泡剂加注制度来进一步提升消泡效果。

5)在长宁区块9个平台实施了整体泡排技术,其中8个平台采用优化后的工艺流程和加注装置,取得了良好的泡排效果,气产量增加比例介于9.55%~41.54%、平均为25.02%,水产量增加比例介于1.6%~48.0%、平均为19.1%。