基于LabVIEW的MEMS电容式压力传感器测试系统设计

郝秀春 陈忠位 李宇翔 王佳伟 何沛凌

(江苏大学机械工程学院 江苏 镇江 212013)

0 引 言

电容式压力传感器是MEMS技术的典型代表,具有结构简单、功耗低、响应速度快等优点,在微传感器领域的应用日益广泛。但其结构微小,研制难度大,在样品测试过程中,获取传感器输出电容随环境压力的变化特性对研制工作有关键作用。因此,搭建一套集压力控制、信号采集、数据存储于一体的压力传感器测试系统具有重要的理论意义和应用价值。

国内外对气压控制技术已有一定研究。文献[1-2]将模糊控制理论应用于真空控制中,有效减少了超调,优化了真空控制的效果。文献[3]通过伺服电机控制气缸中活塞的位置,改变气体容量来达到气压控制的目的,可以实现气压的线性变化。文献[4] 选用高频电磁阀作为执行机构,结合自整定模糊PID和反馈线性化,有效减小了气压自动控制中存在的非对称性。文献[5]设计了一种新型的鲁棒非线性控制器,显著地提高了系统的抗干扰能力。文献[6]引入了模糊分数阶PID控制,有效改善了系统的响应速度和控制效果。

目前,关于气压自动控制的文献报道较多,但大多针对真空控制,且结合其他模块化功能将其应用于压力传感器测试的报道较少。本文设计了一套以LabVIEW为开发平台的MEMS压力传感器测试系统,集成压力控制和数据采集存储功能,对自主设计的MEMS压力传感器进行测试。

1 气压控制技术

理想条件下,理想气体的压强p,体积V,物质的量n,理想气体常数R和热力学温度T有如下关系:

pV=nRT

(1)

改变气体温度,体积可以改变气体压力。由于系统的压力变化范围较大,采用流量控制方式,即通过改变气体质量的方式改变气压[7]。

气动系统中,通常利用脉宽调制方式(PWM)控制高频电磁阀,通过算法改变PWM调节高频电磁阀的开关时间比例,达到流量控制的目的。周期较小时适当细化脉宽,可以近似为连续控制,从而实现密闭容器内的压力控制[8-9]。

2 系统方案设计

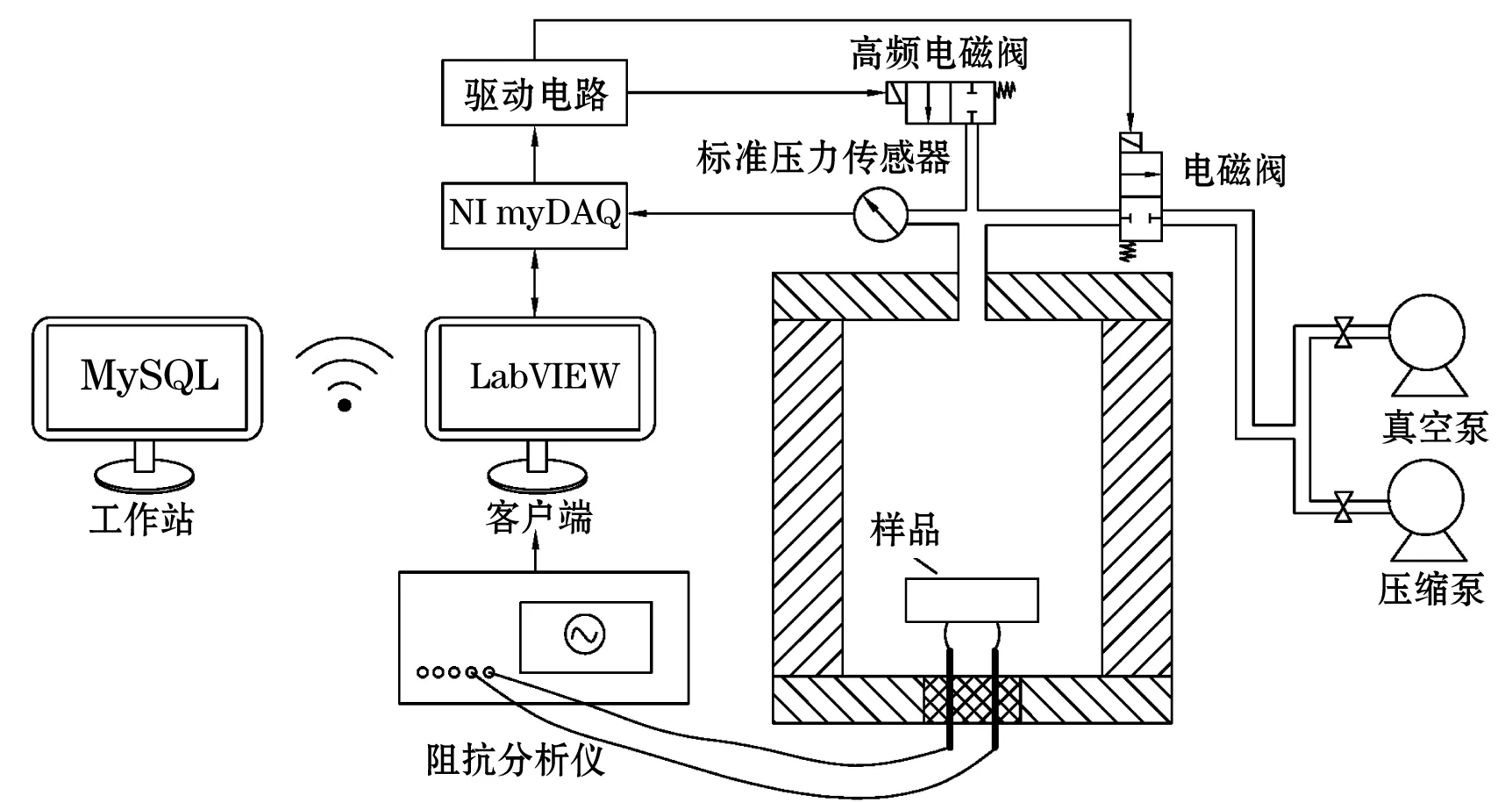

系统的总体结构示意如图1所示,主要包括气压自动控制和数据采集存储两部分。密闭容器采用ISO规格的真空法兰密封,满足测试的密封性和强度要求。测试时压力传感器置于密闭容器内部,通过真空连接器与外部阻抗分析仪相连接,从而测量传感器的输出电容。密闭容器内部的压力由与其相连的压力传感器读出。

图1 系统总体结构示意图

气压自动控制部分主要由标准压力传感器、NImyDAQ数据采集卡、高频电磁阀、电磁阀和驱动模块组成。标准压力传感器用于密闭容器的气压检测,传感器的模拟输出信号作为数据采集卡的输入信号,信号经过AD转换后,调用LabVIEW中的PID工具包计算系统输出的PWM信号。NImyDAQ生成的PWM信号通过驱动模块传递给高频电磁阀,高频电磁阀控制密闭容器内气体与大气的交换速率,密闭容器内气压稳定在设定值时关闭气源处的电磁阀,从而保证气压的恒定。

数据采集存储部分的功能是将采集的数据导入数据库。通过GPIB协议,LabVIEW读取阻抗分析仪采集到的电容信号,同时将气压和电容信号通过局域网存储到工作站的MySQL中,可创建多个账户分配不同的权限,便于数据存储管理与团队协同合作。

由于难以针对被控对象建立精确数学模型,且系统针对MEMS压力传感器的定性分析,对控制精度的要求不高,因此系统采用PID算法进行控制。

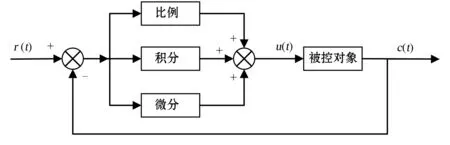

比例、积分、微分的线性组合,构成控制量,称为比例积分微分控制(PID)控制,原理框图如图2所示。

图2 PID原理框图

PID控制器的控制规律由原理框图可知:

e(t)=r(t)-c(t)

(2)

(3)

PID是比较理想的控制规律,在比例控制的基础上加入积分可以消除稳态误差,引入微分控制又能提高系统的稳定速度。在实际应用中,适当地调整比例、积分和微分系数可以取得较好的控制效果[10-11]。

LabVIEW可直接调用NI公司提供的PID工具包,结合NImyDAQ可快速搭建自动控制系统,直观地对压力进行调节[12]。图3是针对本系统设计的闭环控制框图,设定压力值,传感器获取当前压力值并与设定值求差值,LabVIEW根据差值的大小自动调控输出的PWM,从而控制高频电磁阀与大气交换的气体流量,直至密闭容器内气压值达到设定值。

图3 系统闭环控制框图

3 硬件设计

系统选用NImyDAQ数据采集卡,它有8个DIO数字通道,通道可配置为通用软件定时的数字输入或输出,也可用作数字计数器的特殊函数输入或输出。它有2个模拟输入通道,每通道可测量的模拟输入采样高达200kS/s。它选用MAC高频电磁阀35A-ACA-DDBA-1BA,通电时间约为6ms,断电时间约为2ms,每分钟的最高开关次数可达一万余次。电磁阀选用亚德客2V025-08,励磁时间在0.05s以下。标准压力传感器选用KEYENCE公司的AP-C30,最高分辨率可达0.1kPa,可输出与气压值呈线性关系的模拟电压信号,范围是1~5V。

通过AP-C30测量密闭容器内的气压。将AP-C30的输出端接到数据采集卡模拟量输入端的通道0。LabVIEW将采集的气压值与设定的气压值进行比较,经PID运算后,PWM信号通过NImyDAQ的数字输出端的通道3送到可控硅驱动模块,驱动模块控制高频电磁阀调节密闭容器内气压与大气的交换速率,从而实现气压的自动控制。系统达到稳态时,LabVIEW控制NImyDAQ数字输出端的通道7,通过驱动模块使气源处的电磁阀闭合,保证密闭容器内压力稳定在设定值。待压力稳定时,LabVIEW通过连接在PC机的82357B型USB/GPIB接口适配线和日置IM3570阻抗分析仪通信,获取密闭容器内电容式传感器的输出电容[13]。

4 软件设计

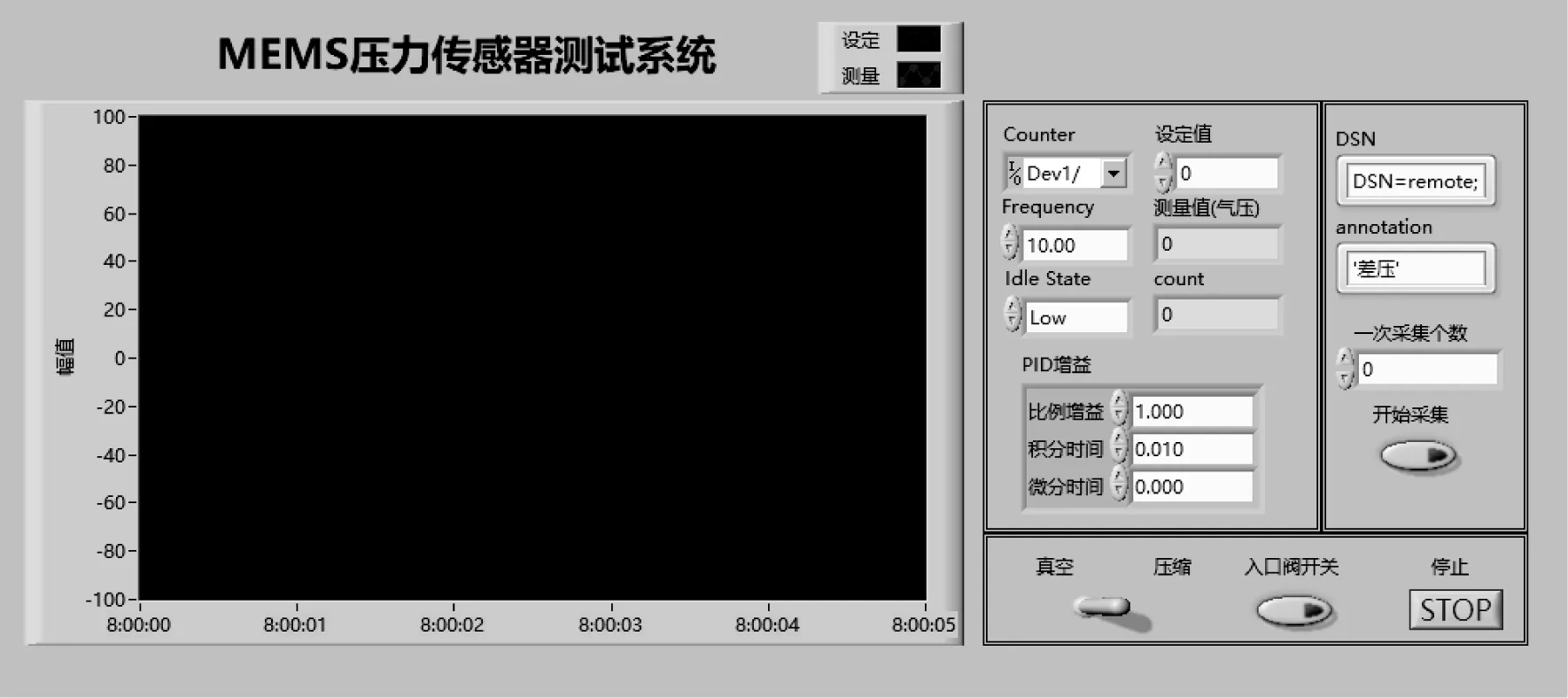

LabVIEW具有模块化、结构化的特性[14]。采用模块化的思想将系统的软件设计分为气压自动控制部分和数据采集存储两个部分。每个部分再针对具体功能进行模块划分,将模块封装为子VI。测试系统的前面板见图4,程序框图见图5。

图4 测试系统前面板

图5 测试系统程序框图

4.1 气压自动控制

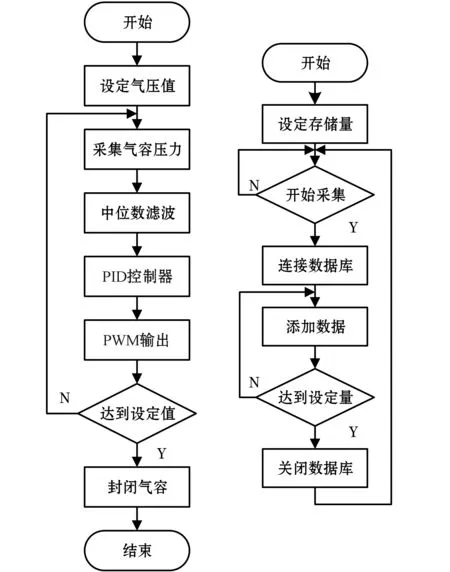

气压自动控制部分的程序流程见图6,预先设定目标气压,通过数据采集卡读取数字压力传感器AP-C30返回的电压信号,并将其转换为对应的气压值。进行转换时,输出电压存在的细微波动会造成较大误差,因此采用中位数滤波法对信号进行处理,通过LabVIEW中的DAQ助手,一次采集20个数据,取中位数减少数据的波动。PID计算输出PWM并通过NImyDAQ传递给高频电磁阀,PWM的脉冲序列由采集卡的DIO3生成。检测密闭容器内的压力,若达到设定值则关闭气源处电磁阀,否则继续执行上述操作,直至满足要求。

图6 气压自动控制和数据采集与存储的流程图

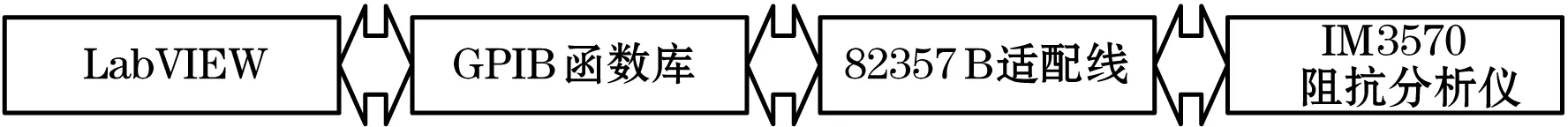

4.2 数据采集与存储

GPIB是控制器和可编程仪器之间通信的一种总线协议,也称为IEEE488标准。根据最新的488.2-1992标准,其数据传输速率达到8Mbit/s,能实现仪器之间和仪器与计算机之间的双向高速通信[15]。基于LabVIEW的GPIB控制程序包括GPIB接口卡驱动程序和主控程序。安捷伦公司提供82357B在LabVIEW环境下的驱动程序,编写程序时,只需调用LabVIEW的GPIB函数库中的GPIBWrite和GPIBRead函数即可实现与阻抗分析仪的通信。GPIB程序架构如图7所示[16]。

图7 GPIB程序架构

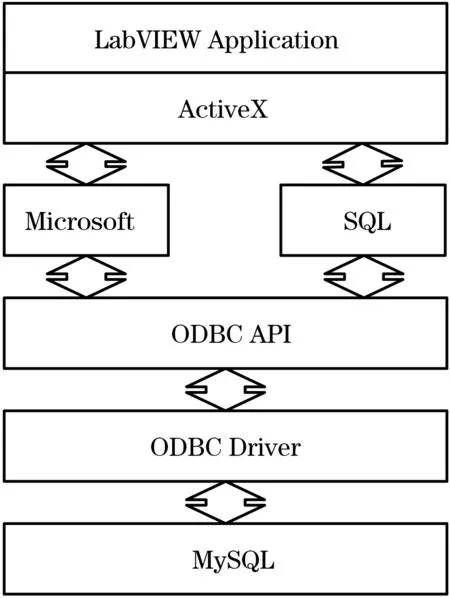

利用LabVIEW开发该测试系统时,不可避免地要进行数据库访问。使用数据库访问技术,可以实现数据共享,减少数据的冗余度,便于数据分析,这是传统数据管理方法难以相比的,但是LabVIEW本身并不具备数据库访问功能[17]。综合比较后,选用LabVIEW数据库访问工具包LabSQL对数据库进行操作。LabSQL在LabVIEW中使用ActiveX功能,通过MicrosoftADO和SQL语言调用ODBC接口函数库和驱动程序,实现数据库访问,将复杂的底层ADO及SQL操作封装成一系列的子VI,简单易用[18-19]。其结构层次如图8所示。

图8 访问数据库层次结构图

数据存储部分流程见图6。根据具体情况设定一次存储的数据量,点击前面板的开始采集按钮后,LabVIEW连接MySQL数据库,主要使用LabSQL工具包中的SQLExecute子VI向对应的表中按字段添加记录,记录的数据个数达到设定量时关闭数据库并重置布尔变量,使程序重新进入等待状态。

5 实验过程与结果

5.1 气压自动控制

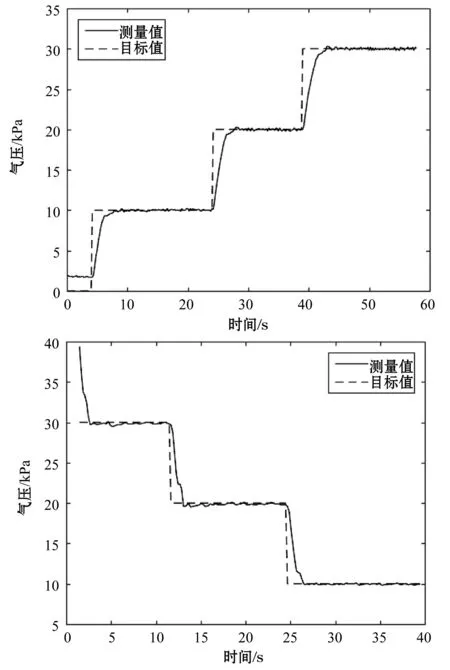

以一组连续正压控制为例,实际过程控制见图9。将压缩机连接到密闭容器,高频电磁阀频率设为10Hz,依次将目标压力设为10、20和30kPa。降压控制时,入口处电磁阀切断气源,依次将目标压力设置成30、20和10kPa。系统稳态误差均小于0.3kPa,其控制效果与气源、PID控制参数、标准压力传感器的精度和高频电磁阀的频率有关,适当优化可以取得更好的效果。

图9 气压连续控制过程图

5.2 数据采集与存储

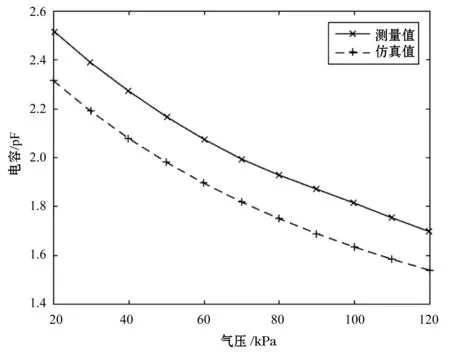

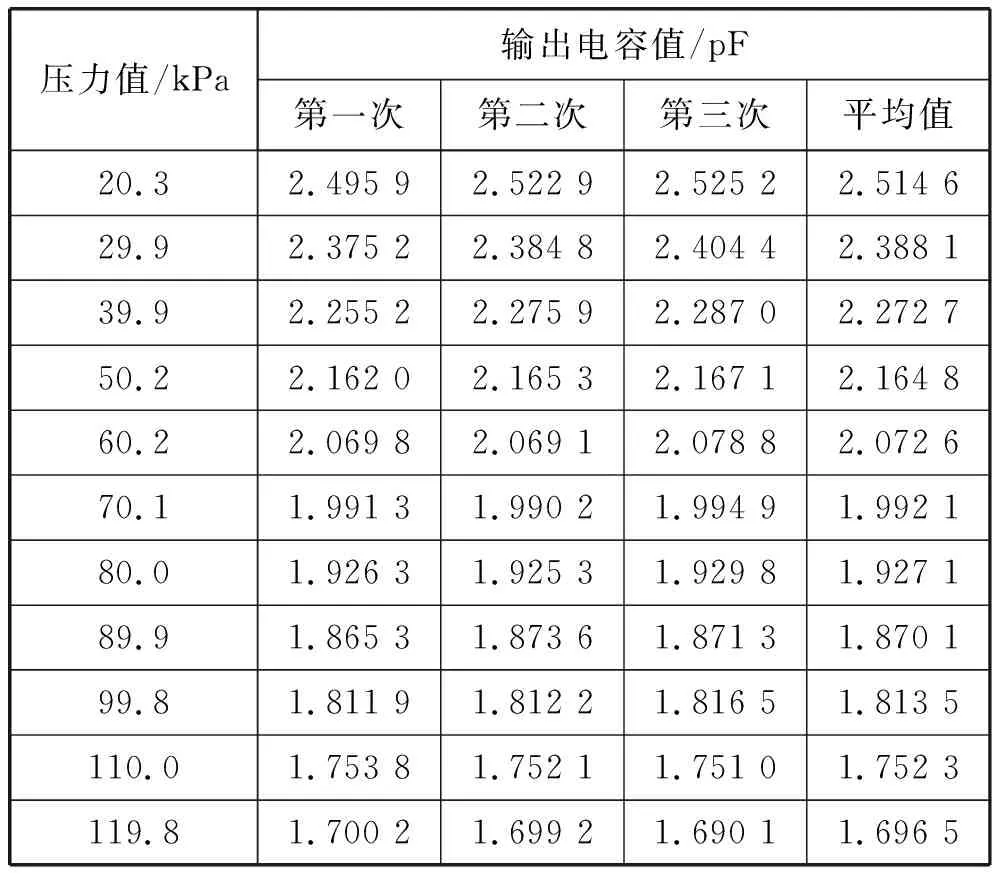

在实际的测试中,为了增大传感器的实际电容输出选择了16个(4×4阵列)尺寸均相同(膜半径为100μm,膜厚为2.3μm,极板间距为1.7μm)的绝对压力传感器阵列进行测试。控制密闭容器内压力从20至120kPa依次递增,间隔为10kPa,设定数据记录个数为3,每次当气压稳定在设定值时,将阻抗分析仪采集的电容信号和密闭容器的气压值存储到MySQL数据库。表1给出了MySQL中存储的电容测量值,并用MATLAB绘制出电容-压力响应特性曲线的理论计算值与实验测量值得对比图,如图10所示。测量值与仿真值变化趋势一致且测量值略大,可能是由测试系统存在的杂散电容,或者MEMS工艺产生的误差造成的。

图10 传感器输出电容与压力曲线

表1 压力传感器实验数据

6 结 语

本文设计了一套基于LabVIEW的MEMS压力传感器测试系统。该系统结合LabVIEW的可视化图形编程语言,实现了对压力的在线监测与调控。引入了MySQL,可对所测样品添加标签,便于数据的存储与管理。该研究简化了MEMS压力传感器的测试,对MEMS压力传感器的设计与集成提供了研究基础,具有重要的意义。