相变微胶囊/加气混凝土复合材料的热工性能

陆 江, 瞿铭良, 田帅奇

(1.浙江科技学院 土木与建筑工程学院, 浙江 杭州 310023; 2.浙江大学 能源工程学院, 浙江 杭州 310027)

随着生活水平的提高,人们使用空调来调节室内热湿环境的要求也越来越高[1],伴随而来的就是逐年增长的居住建筑能耗.而通过改善建筑围护结构的热工性能,可以有效减少暖通空调的使用时间,降低建筑能耗,达到建筑节能的目的.其中使用相变复合建筑材料作为建筑围护材料,是如今提升建筑围护结构材料热工性能的手段之一[2].

相变复合建筑材料是将相变材料同建筑材料结合,利用相变材料较高的相变潜热来提高建筑材料蓄热能力的材料[3],它可有效降低室内温度的波动,进而减少供暖和空调系统的使用,实现降低建筑能耗的目的.其中将相变微胶囊(micro-encapsulated phase change materials,MPCMs)同建筑材料结合的方案受到学者的广泛关注.该方法可以有效保护相变材料不受外界因素影响,同时其球形壳体还可以增加传热面积,提升整体热工性能[3-4].然而,现有针对相变复合建筑材料热工性能的研究集中在比定压热容方面,缺乏对导热系数和蓄热系数两者相结合的研究,不利于系统揭示该新材料的蓄热性能[5-7].除此之外,加气混凝土(aerated concrete,AC)是一种节能绿色建筑墙体材料,具有质轻、孔隙率高、保温性能好等特点,近些年来得到了广泛使用[8].而目前针对相变复合建筑材料的研究大多集中在传统建筑材料(如水泥、石膏板等)方面,鲜有研究涉及高孔隙率加气混凝土.

本文制备了相变微胶囊/加气混凝土复合材料(以下简称复合材料),测试了其干密度和抗压强度,并利用扫描电子显微镜(SEM)和压汞仪对复合材料的微观结构和孔隙分布进行了表征,用瞬态平面热源法对其导热系数和比定压热容进行测试.在此基础上,通过蓄热系数对复合的材料的蓄热性能进行了表征,以期为今后相变复合加气混凝土的制备提供参考.

1 试验

1.1 原材料与仪器

加气混凝土原材料包括:P·I 42.5的基准水泥,表观密度为3.16g/cm3,由中国联合水泥集团公司提供;粉煤灰,表观密度为2.40g/cm3,平均粒径为43μm,由河南恒诺滤料公司提供;氧化钙,活性系数为73%,密度为3.20g/cm3;高岭土,密度为2.5g/cm3,粒径小于0.106mm,由上海商贸集团提供;铝粉膏,活性铝质量分数为90%,40℃发气量为1.40L/g;早强剂Na2SO4,碱激发剂NaOH,均为分析纯,由国药集团提供;稳泡剂三乙醇胺(m(油酸)∶m(三乙醇胺)∶m(水)=1∶3∶36),自制.

相变微胶囊为RT25石蜡,由德国鲁尔新能源材料公司生产.相变微胶囊的相变点为(24.85±0.53)℃,相变焓为(63.19±7.23) J/g.图1为相变微胶囊在105℃干燥条件下的SEM照片及不同温度下的粒径分布曲线.由图1(a)可见:RT25石蜡微胶囊基本呈球形,且表面结构完整,几乎没有破碎,大小均匀;由图1(b)可见,在不同温度下保温24h后,胶囊粒径变化不大,主要分布在10μm左右.

图1 相变微胶囊扫描电镜照片及不同温度下的粒径分布Fig.1 SEM photo of MPCMs and particle diameter distribution of MPCMs on different temperatures

所用仪器设备包括:JJ-5型行星式水泥胶砂搅拌机;JJ500电子式天平,精度0.01g;RK-HW-225T恒温恒湿箱,控温精度0.1℃,控湿精度3%;Hot Disk TPS3500热常数分析仪,该仪器采用平面热源法,可瞬态测试样品的导热系数和比定压热容,最短测试时间为0.1s,可重复性高,误差低于5%;压汞仪AutoPore IV9510,测试孔径范围0.1nm~ 1000μm;扫描电子显微镜SU70;激光粒径分布仪LS-230,测试精度0.04~2000μm.

1.2 试验过程

复合材料试件配合比如表1所示.为保证加气混凝土在制备过程中水胶比(质量比,文中涉及的水胶比、掺量等均为质量比或质量分数)不变,用相变微胶囊取代细骨料高岭土.表中编号MPCM-0%的试件为不掺相变微胶囊的对照组,编号MPCM-1%的试件为相变微胶囊掺量为1.0%的复合材料试件,其他试件编号含义以此类推.本试验选用的外添加剂Na2SO4、NaOH和三乙醇胺质量分数分别为0.4%、0.2%和0.2%.

根据表1配合比,称取相应质量的原材料和外添加剂.需要说明的是,铝粉需事先溶入稳泡剂中[9-10],搅拌至形成悬浊液待用.先将加气混凝土置于搅拌机中,加入60℃水后搅拌2~5min,待搅拌锅内无明显块状物后,再加入相变微胶囊并快速搅拌 1min;接着将铝粉悬浊液加入搅拌锅内,搅拌均匀后,将水泥砂浆快速转移至尺寸为50mm× 50mm× 50mm的三联模具[11]中并震荡,以防止水泥砂浆中的大气泡对试验结果产生干扰;再将其转移到恒温恒湿箱((90.0±0.1)℃,相对湿度(85±3)%[10]),待其固化成型后,恒温恒湿养护12h脱模;然后将其移至混凝土标准养护箱((20.0±0.1)℃,相对湿度 (85±3)%) 中养护 48h;最后在105℃烘箱内烘干至恒重,测量试件的干质量、导热系数、比定压热容、孔隙结构和抗压强度.

表1 相变微胶囊/加气混凝土复合材料配合比

2 试验结果与分析

2.1 宏观与微观形貌表征

图2为MPCM-1%试样的SEM照片.由图2可见:相变微胶囊能够完整地镶嵌在水泥基底材料上;水泥基底材料呈现片状托贝莫莱石结构.这是混凝土发生水化反应的标志,也是加气混凝土毛细孔隙形成的主要原因.

图2 MPCM-1%试样的扫描电镜照片Fig.2 SEM photos of sample MPCM-1%

相变微胶囊掺量为0%、1.0%、3.0%和5.0%的复合材料试件3d龄期时的抗压强度(p)和干密度(ρ)测试结果如图3所示.由图3可见,未添加相变微胶囊的对照组试件平均抗压强度为4.1MPa,加入1.0%相变微胶囊后平均强度达9.6MPa,增幅为134.15%,同时试件干密度也由694.0kg/m3增加到897.6kg/m3,增幅为29.34%.整体上看,随着相变微胶囊掺量的增加,试件抗压强度有所提高,但进一步提高相变微胶囊掺量后,试件抗压强度反而呈现下降趋势.这是由于加气混凝土的多孔特性导致少量相变微胶囊填充了部分孔隙,使得材料更加密实;而随着相变微胶囊掺量的增加,混凝土平均孔隙直径大幅增加,导致试件抗压强度和干密度开始降低[12-14].

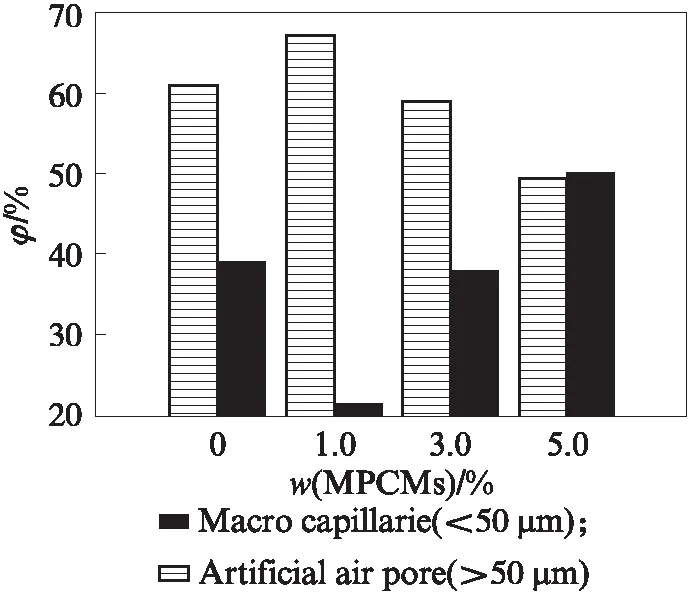

研究人员将孔隙直径大于50μm的孔称为人造气孔(artificial air pore),小于50μm的孔称为宏观毛细孔(macro capillary)[15].图4为相变微胶囊/加气混凝土复合材料试件孔隙分布结果.由图4可见,随着相变微胶囊掺量的增加,试件中人造气孔所占比例先减少后增加,宏观毛细孔所占比例先增加后减少,其中试件MPCM-1%的2种孔所占比例之差约43%.而试件MPCM-5%的2种孔所占比例之差有所减小.

图3 试件抗压强度和干密度与相变微胶囊掺量的关系Fig.3 Relationship between compressive strength and dry density of specimens and content of MPCMs

图4 试件孔隙分布与相变微胶囊掺量的关系Fig.4 Relationship between pore distribution of specimens and content of MPCMs

图5为试件平均孔径(d)和孔隙率(φ)与相变微胶囊掺量的关系.

图5 试件平均孔径和孔隙率与相变微胶囊掺量的关系Fig.5 Relationship between mean pore diameter and porosity of specimens and content of MPCMs

由图5可知:对照组试件MPCM-0%的孔隙率最高达67.8%,试件MPCM-5%的平均孔径最大,达0.90μm;随着相变微胶囊掺量的增加,各试件的平均孔径和孔隙率先减小后增加.这是因为孔隙主要来源于吸附到相变微胶囊周围的气体,气体又大部分来自发泡剂发出的气泡.由于微胶囊表面斥水且凹凸不平,容易吸附气体,使得材料成型后在微胶囊周围形成了孔隙,因此相比对照组试件MPCM-0%,各相变微胶囊/加气混凝土试件的平均孔径减少,孔隙率下降;而随着相变微胶囊掺量的增加,大量的相变微胶囊往往发生团聚现象[16],使得大量气泡聚集,反而导致平均孔径增加,孔隙率也随之提高.

2.2 导热系数和比定压热容

相关研究[17]表明,加气混凝土的多孔结构具有吸湿能力,会对材料的热工性能产生较大影响.为此本试验在测试前利用105℃烘箱来干燥试件,每隔24h测量1次试件质量,连续测量3次,当试件质量变化小于0.1%时,即可认为其达到干燥水平,之后利用热常数分析仪测试其导热系数(λ)和比定压热容(cp).由于相变材料在不同相态下的导热系数和比定压热容会有所不同,本文选择了MPCMs分别处于固态和液态的17、40℃作为测试温度,测试2种温度条件下试件的热工参数.分别将样品置于(17.0±0.1)、(40.0±0.1)℃恒温干燥箱中,同时将TPS探头也延伸入烘箱中,对样品进行测试.为保证样品温度的均一性,先将样品置于烘箱2h后再进行测试.每组测试设置3组平行样品,并在样品不同位置进行测试,以保证结果的准确性.17、40℃下试件导热系数(λ)和比定压热容(cp)与相变微胶囊掺量的关系如图6所示.由图6(a)可知,随着相变微胶囊掺量的增加,试件在不同温度(17、40℃)下的导热系数均呈现先上升后下降的趋势.这是因为试件的孔隙率和平均孔径随着相变微胶囊掺量的增加先减少后增大(见 图5),在相变微胶囊掺量为1.0%时,试件的孔隙率和平均孔径达到最小值,而试件MPCM-1%在17℃下的导热系数达到最大值,为0.221W/(m·K).这与文献[18-19]中试件孔隙率越低,其导热系数越高的结论相一致.相比MPCM-0%,试件MPCM-1%的导热系数增幅为34.8%.此外各试件在40℃下的导热系数均略高于17℃下的导热系数,说明相变微胶囊相变前后对于导热系数有一定的影响,但不显著.由图6(b)可知,随着相变微胶囊掺量的增加,试件在不同温度(17、 40℃)下的比定压热容均呈现先上升后下降的趋势,其中17℃时试件MPCM-1%相比试件 MPCM-0%,比定压热容增加63.3%.而结合 图6(b) 和图3可知,材料的比定压热容受其干密度影响较大,当相变微胶囊掺量为3.0%~5.0%时,随着相变微胶囊掺量的增加,试件的干密度逐渐下降,比定压热容也逐渐下降;相变微胶囊的掺量越多,试件比定压热容的变化越大[20].另一方面,40℃下复合材料的比定压热容要高于17℃下的比定压热容,同时这个差异随着相变微胶囊的增加而变大,说明比定压热容受相变微胶囊的掺量影响显著.

图6 17、40℃下试件导热系数和比定压热容与相变微胶囊掺量的关系Fig.6 Relationship between thermal conductivity, specific heat capacity and content of MPCMs at 17,40℃

2.3 蓄热系数

材料的蓄热系数是GB 50176—2016《民用建筑热工设计规范》中的标准评价指标,也是材料表面对谐波热作用敏感性的热工指标.它是材料比定压热容、导热系数和干密度3种参数的综合作用结果,可直观表征材料的储热能力和对温度波动的抗性[21].材料的蓄热系数越大,其表面温度波动就越小,室内环境的舒适度越高.其计算表达式为:

(1)

式中:S为蓄热系数,W/(m2·K);T为热波动周期,本文按照GB 50176—2016推荐,取为24h.

图7为17、14℃下试件蓄热系数与相变微胶囊掺量的关系.由图7可以看出:相变微胶囊的少量掺入使试件的蓄热性能有显著提升,当相变微胶囊掺量为1.0%时蓄热性能最佳,蓄热系数达到 3.35W/(m2·K),相比对照组试件MPCM-0%增强了74%;但随着相变微胶囊掺量的继续增加,试件蓄热性能逐渐变差.这是因为试件的孔隙结构与相变材料对于复合材料蓄热性能影响有竞争关系,当相变材料掺量较小时,其对于复合材料蓄热性能的影响占主导作用;而随着相变微胶囊掺量的增加,其引发的孔隙结构变化反而降低了复合材料的蓄热性能.此外,由于相变微胶囊的掺入使得材料的蓄热性能在相变点(24.85±0.53)℃前后有显著变化,当相变微胶囊掺量为5.0%时蓄热系数在不同温度(17、40℃)下的差距最大,达到0.43W/(m2·K).这是因为复合材料的比定压热容受到温度的影响较大,在跨过相变点之后蓄热性能相比相变温度之前更强.

图7 17、40℃下试件蓄热系数与相变微胶囊掺量的关系Fig.7 Relationship between coefficient of heat accumulation of specimens and content of MPCMs at 17,40℃

3 结论

(1)少量的相变微胶囊(w(MPCMs)=0%~1.0%)可以填充多孔材料孔隙,增加小于50μm孔的数量,减少大于50μm孔的数量,使得材料更加密实,导热系数和比定压热容也显著上升,在17℃时,增幅分别为34.8%和63.3%.蓄热系数增长74%,达到3.35W/(m2·K);随着相变微胶囊掺量的增加 (w(MPCMs)=3.0%~5.0%)时,复合材料的导热系数、比定压热容和蓄热系数都呈现下降趋势.这是因为微胶囊所引起的孔隙结构变化与相变材料本身对于材料热工性能的影响产生了竞争关系.

(2)加气混凝土作为一种多孔建筑材料,其孔隙结构对其性能影响较大,相变微胶囊的掺入对相变微胶囊/加气混凝土的孔隙率、平均孔径有着重要影响.