关于LNG接收站再冷凝器最大吸收率的问题探讨

郭冰冰,李佳霖

(1.广东珠海金湾液化天然气有限公司,广东珠海 519000;

2.中海石油瀚海能源投资有限公司,广东珠海 519000)

LNG 接收站在运行过程中,由于储罐和管道内的LNG受热蒸发不断地产生BOG,为了控制储罐压力,必须将这些BOG 处理掉。LNG 接收站通常有两种处理BOG 的方法[1-2],一种是通过两台BOG 压缩机将BOG 二次加压外输至管网,另一种则是通过再冷凝器和过冷的LNG 将一级加压后的BOG液化成LNG,然后加压气化输送至管网。后者是一种较为节能的处理BOG 的方式,国内的LNG 接收站也普遍都使用再冷凝器来处理BOG。

1 再冷凝器的工作原理

查天然气的物理性质图[3]可知,天然气在常压(0.101MPaA)时饱和温度为-161.5℃,压力为0.684~0.763MPaG 时的饱和温度区间为-129~-127℃。正常运行时,进入再冷凝器的LNG压力约为0.7MPaG,温度约为-157℃,该LNG 处于过冷状态,该状态下的LNG 再吸收BOG 的过程中,温度逐步上升,直至达到饱和状态(约-128℃)。

若再冷凝器出口的LNG 处于过冷状态,说明再冷凝器没实现完全吸收BOG;若再冷凝器出口的LNG 处于饱和温度状态,说明再冷凝器对BOG 吸收能力已达到最大值。

2 再冷凝器吸收BOG的液气质量比ML/B

再冷凝器吸收BOG 的液气质量比ML/B是反映再冷凝器吸收BOG 能力的主要参数,质量比ML/B 越小,同样质量的LNG 吸收BOG 的能力就越强。但是,ML/B受以下五个因素的工况影响:

1)LNG 的温度;

2)LNG 的组份;

3)BOG 的温度;

4)BOG 的组份;

5)再冷凝器的压力。

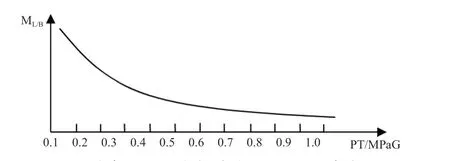

以上五个因素中,LNG 的温度、组份以及BOG 的组份在LNG 接收站的日常运行过中变化不大,故将其忽略,不做讨论。下图为再冷凝器压力PT 与液气比ML/B 的关系图。如图1所示:

图1 再冷凝器压力与质量比ML/B的关系图

由上图可知,再冷凝器压力越高,ML/B越小,吸收率越高,但当压力高于0.7MPaG 后,ML/B 的下降趋势趋于平缓。考虑到再提高再冷凝器压力,BOG 压缩机出口压力也会升高,BOG 温度也会升高,BOG 温度升高也将导致吸收率下降。因此,LNG 接收站的再冷凝器设计工作压力都在0.65~0.75MPaG之间,建议在操作再冷凝器时,将其压力控制在0.67~0.74MPaG的范围内。

日常操作中,BOG 的温度对ML/B 影响也较大。再冷凝器压力为075MPaG 时,ML/B与BOG 温度的关系图。如图2所示:

图2 ML/B与BOG温度的关系曲线图

由上图可知,再冷凝器的液气比受BOG 温度的影响较大,在操作再冷凝器时,需要尽量控制BOG 压缩机出口温度,在BOG 温度偏高时,适当提高再冷凝器吸收BOG 的ML/B。

3 高压泵对再冷凝器BOG吸收率的影响

3.1 再冷凝器出口LNG温度对高压泵正常运行的影响分析

再冷凝器和高压泵的工艺流程,如图3所示:

图3 再冷凝器和高压泵的流程图

经过再冷凝器吸收后的BOG 重新成为LNG,输送到高压泵用于加压气化外输。理论上,再冷凝器出口的LNG 温度即为高压泵的进口温度,只要该温度下的LNG 稍微过冷即可满足高压泵的运行需求,实际操作中发现,运行中的高压泵进口温度若高于-136℃,高压泵泵筒液位开始下降,现场可听到随温度继续升高,泵筒内LNG 气化发生的声音逐渐增大,高压泵进口温度若达到-133℃时,就发生泵筒液位低低联锁停泵。

以上情况导致在日常操作中不得不开启再冷凝器的旁路(LV-0373A/B)阀门补充过冷LNG,使得再冷凝器出口LNG温度降低到-136℃以下,从旁路补充过冷LNG 会导致再冷凝器处理BOG 的能力下降,原本再冷凝器出口LNG 中原BOG的质量可占1/9,但经过旁路补充LNG 后,高压泵出口LNG中原BOG 的质量仅能占到1/11甚至更小。

经过大量试验和现场观察,高压泵进口温度高于-136℃时发生的液位波动和下降现象,确定是泵筒内LNG 发生了气化导致的,LNG 气化原因只有两个:

(1)泵筒内压力下降低于LNG 的饱和压力;

(2)泵筒内的LNG 被加热超过饱和温度后气化。

3.2 高压泵进口温度对其正常运行的影响原因分析

观察发现,运行的高压泵泵筒压力与再冷凝器压力之间不存在压差。可以确定高压泵泵桶液位下降不是由高压泵泵筒的压降引起的。是否LNG 被加热而发生气化引起的呢?

由于高压泵是台多级离心泵,LNG 从中上部侧面进入泵筒,被叶轮从泵筒底部中心吸入,加压到工作压力后从泵筒顶部输出,高压泵叶轮、电机等都浸泡在泵筒内的LNG 中。高压泵泵筒长约6m,泵筒直径为0.991m,里面泵体长5.72m,直径为0.635m,高压泵共有5个温度探头,其中顶部第一个温度传感高度位置在电机,第二个温度传感高度在电机底部,其余三个温度传感的高度在叶轮。由此可知,泵筒内的低压LNG 处在宽度为0.178m 的环形空间内,加压后的LNG 流动在直径为0.635m 的泵筒内,详见图3再冷凝器和高压泵的流程图。

处于停机满液保冷备用的高压泵,泵筒内5个温度传感器的温差不大。正常运行中的高压泵进出口温差达到10.6℃,泵桶内5个温度传感器的温差达到10℃,当进口温度高于-136.7℃后,雷达和差压液位计均出现波动并下降,随着进口温度的升高,液位波动下降越来越剧烈,同时,再冷凝器压力开始升高;当进口温度降低后,泵筒液位和压力逐渐恢复正常。

高压泵液位随入口温度高于-136℃后液位下降的原因有两个:

高压泵是多级离心泵,LNG 在多级叶轮中随着压力的上升,温度也逐渐升高,到达叶轮顶部时温度将高于-125℃,这时LNG 将热量传递给泵体,使得泵体的温度也高于-125℃。泵体再与泵筒内LNG 发生热交换,泵筒内的LNG 压力为0.75MPaG,该压力下的饱和温度只有-127 ℃,被温度达到-125℃的泵体加热而剧烈气化。

高压泵功率较高,电机位置发热量较大,高压泵本身是依靠流动的LNG 为其降温的,当LNG 流量较低时,电机运转产生的热量无法被带走,就会发生LNG 温度较快上升,甚至被加热超过饱和温度而出现剧烈气化的现象。

由这两种原因导致泵筒内的LNG 气化产生的大量BOG,大量的BOG 导致高压泵泵桶液位下降,在现场可以听到强烈的气化声音。

经验告诉我们,当高压泵流量低于200m3/h 时,珠海LNG接收站的高压泵对进口温度的要求是低于-136℃,为了更加平稳的运行,建议控制高压泵入口LNG 温度低于-139℃。

但是,经过测试,高压泵流量由200方/小时提升到262方/小时后,入口温度达到-131.6℃才开始出现液位波动的情况。由此可得出结论,当高压泵流量继续增大时,由于更大的LNG 流量可以带走更多的热量,高压泵可以接受更高的入口温度,同时,其进出口温差更小。

4 平时工况时再冷凝器最大吸收能力计算

由以上分析可知,在目前珠海LNG 的运行工况下(高压泵流量低于200m3/h),影响对BOG 吸收的瓶颈在于高压泵入口LNG 温度要求在-136℃以下,对此,以这个工况为基础,计算再冷凝器的最大吸收能力。可以认为保持-136℃的高压泵入口温度、750KPaG 压力是达到最大吸收率的工况参数,以此为条件。结合BOG 温度对再冷凝器吸收率的影响,计算不同BOG 温度下接收站高压外输最大吸收率。

查LNG 物性表可知,饱和温度-127℃的LNG 比焓为-160.05kJ/kg,来自低压泵-157℃的LNG 比焓为-271.26kJ/kg,最终混合成-136℃的LNG,由此计算得两种温度LNG 的混合比例为4 ∶1。由此图2并经计算可得出BOG 温度为0℃时的ML/B和实际吸收率分别为7.5、9.4,40℃时的ML/B和实际吸收率分别为8.7、10.7。

5 结束语

由此可知,接收站BOG 压缩机出口温度保持在40℃左右时,每高压泵外输10.7万方,其中BOG 占1万方左右,这个情况与实际操作基本一致。实际操作中,若发生液位波动现象,吸收率还达不到1/12,而且会导致再冷凝器压力升高,只有在接船时,BOG 压缩机的出口温度才会低于40℃。