聚氨酯泡沫用有机硅匀泡剂的合成及应用探讨

满 伟

(江苏省南京市南京美思德新材料有限公司,江苏南京 210047)

作为一种非常重要的合成材料,聚氨酯泡沫塑料本身具有多孔性,而且密度相对较小,强度也比较高,原料和配方在变化之后能够制作出普通软泡、硬质泡沫以及高回弹泡沫等产品。聚氨酯泡沫塑料在出现以后就迎来了快速的发展,世界范围内目前聚氨酯泡沫塑料每年的产量已经达到了2 800多万t。国内的年产量也能达到1 200多万t[1]。在当今聚氨酯泡沫的生产过程中,有机硅匀泡剂已经成为了一个非常重要的助剂。

1 匀泡剂合成探讨

含氢量较低的聚硅氧烷和端烯丙基聚醚进行共同反应是合成匀泡剂的主要路线[2,在反应过程中需要加入铂来作为反应催化剂。缩聚反应和聚合反应是合成低含氢量聚硅氧烷的基本工艺路线。而合成过程中最为关键的一个环节就是要对分子链长度以及活泼氢的含量进行有效控制。低含氢聚硅氧烷利用聚合反应制备的过程中主要利用的是硫酸,而催化剂可以选择甲苯磺酸或者酸性黏土。

从合成路线的角度来看,匀泡剂用聚醚通常是通过结构来决定的,如果合成的聚醚结构主要是用于软泡匀泡剂,其结构的一端主要是α不饱和碳碳双键,另一端是以碳原子为主的烷基,针对这种结构方式可以利用甲醇、乙醇等来作为制备的起始剂,当聚醚合成之后,可以利用氯丙烯等化合物进行封端。

2 软泡匀泡剂

2.1 合成分析

低含氢聚硅氧烷以及端烯丙基聚醚是合成软泡匀泡剂的两种常用原料。这种匀泡剂的聚醚结构中两段分别为α不饱和碳碳双键和碳原子为主的烷基。通过溶剂以及催化剂的作用使得低含氢聚硅氧烷以及端烯丙基聚醚发生加成反应生成了软泡匀泡剂。

2.2 泡沫成型过程中软泡匀泡剂作用

泡沫的成型过程是软质聚氨酯泡沫加工的一个难点和重点,而成型过程在很大程度上都会依赖于匀泡剂。匀泡剂在软质聚氨酯泡沫生产过程中主要有以下作用:

(1)对配方中的各个组分进行乳化。对于泡沫配方来说其各个原始组分的相溶性较差,因此表面活性剂必须要保持较强的乳化能力才能让各个组分实现均匀混合,并进一步促进发泡反应和交联反应的顺利进行[3]。

(2)对泡沫起到稳定作用。泡沫成型反应过程中通过加入适量的匀泡剂,能够将物料表面张力控制在最低程度,在搅拌过程中空气非常容易混入物料中形成气泡核。在反应过程中生成的二氧化碳气体进入到气泡核时会进一步产生气泡。成型反应过程中的气泡数目在匀泡剂的作用下能够保证气泡大小的一致性。

(3)达到开孔和冲孔效果。要想保证产品的弹性,就必须要保证气泡属于开孔型,匀泡剂在产生作用后,因为发泡体系本身的黏度较低,而且泡孔壁比较稳定,随着气泡的不断生长,当其达到开孔厚度的情况下就会破裂,这就是开孔,泡沫在自然上升过程中达到一定高度,就会出现放气和冲孔现象。

2.3 软泡匀泡剂结构和性能分析

2.3.1 匀泡剂特征的结构参数

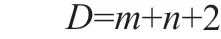

从本质上来讲软泡匀泡剂属于一种聚合物,不同聚合物本身的分子量以及分子量分布状况都存在一定差异,因此聚合物本身的结构相对比较复杂。为了能够进行简化分析,充分利用平均结构来描述所有的有机匀泡剂结构,将表面活性剂特性结构参数表达式为:

其中,D描述的是表面活性剂特性结构参数,m描述的是二甲基硅氧烷单元平均数,n描述的是甲基距离硅氧烷单元平均数。通过这些参数就能够对聚合物的链条和极性进行描述和表达。

2.3.2D值影响分析

对于软泡匀泡剂来说,D值越高表示整个发泡体系在泡孔增大、放气、熟化等各个环节都能够保持良好稳定性。D值越低则反之,在这种情况下会对泡沫的上升高度产生影响。在相关的实验中发现,D值如果处在40范围内的时候,基本不会发挥出稳泡性。可见,稳泡性与D值呈现出正相关关系,随着D值的不断增大,稳泡性也会逐渐增加,这就表示泡沫具有更强的稳定性,但是当泡沫稳定性超过一定限值的情况下,会使得泡沫的闭孔率进一步增加,最终使得产品的黏度也会增加,对产品实际的使用性能会造成一定的影响,因此通常情况下会将D值设置在70~100[4]。

3 硬泡匀泡剂

3.1 硬泡匀泡剂合成探讨

聚醚组合料、多异氰酸酯是合成硬质聚氨酯泡沫塑料的主要原料,而这两种合成材料对储存稳定性要求较高。必须保证匀泡剂功能在有效储存期内不出现失效现象,因此匀泡剂通常情况下采取的都是具有非水解效果的Si-C 型结构。与软泡匀泡剂相比较,硬泡匀泡剂聚醚部分主要是由C-C 双键和羟基组成,封端采取的并不是烷基。与此同时,硬泡匀泡剂在合成过程中不需要额外添加溶剂,而且铂催化剂的使用量也非常少。目前我国硬泡匀泡剂的合成技术已经处在了世界前列。

3.2 泡沫成型中硬泡匀泡剂作用

利用聚醚、聚酯多元醇等原料就能够合成聚氨酯硬泡,在发泡反应过程中会出现较高的交联度,而且闭孔率也比较高,气泡很容易处在稳定状态下。硬泡主要应用在保温、保冷领域,如冰箱、冰柜、建筑保温、太阳能热水器、管道保温等,因此物料通常都具有较强的流动性,这也是硬泡合成过程中一项非常重要的工艺参数。流动性差会导致产品出现局部空缺的问题,一些情况下也会出现收缩的问题,由此会对产品的质量以及外观产生严重的影响,因此对于硬泡匀泡剂来说,必须要满足以下一些要求:首先要具备较强乳化原料的能力;其次还要能具备对泡沫孔径大小的较强控制力;再次使泡沫具备比较低的导热系数。同时还要保障各种物料具备较好的流动性,而且密度也要实现均匀分布。

4 高回弹泡沫匀泡剂

分子量较大且活性较高的聚醚多元醇与异氰酸酯进行反应之后生成高回弹聚氨酯泡沫,早期的聚氨酯泡沫主要是用在汽车坐垫以及靠背等方面。聚醚分子量比较大,生成的泡沫产品也表现出了良好的弹性,而且不需要经过熟化处理,因此,通常情况下也被称为是熟化泡沫。高回弹泡沫的聚醚羟基的活性较好,因此发泡过程中能够保持较好的稳定性,因此合成过程中对匀泡剂的稳定性要求较低,但是匀泡剂必须要保证较强的乳化性能和开孔性,如果高回弹泡沫合成过程中使用普通软泡匀泡剂会导致出现严重闭孔现象,产品也将失去使用性能。高回弹泡沫的早期产品主要采用二甲基硅氧烷直接作为匀泡剂,但是在合成后仍然需要利用机械碾压方式进行开孔。20世纪60年代泡沫技术进入了快速发展阶段,针对传统的HR 泡沫,人们利用乙烯基聚合物多元醇进行改性之后,使得泡沫产品能够在保持良好回弹性能的条件下,实际的负载性能得到了进一步提升,从而使得其在各个领域实现了广泛应用。

5 结束语

不同聚氨酯泡沫产品成型过程中都需要用到结构特定的匀泡剂,目前国内在匀泡剂的研发和生产规模方面不断扩大,匀泡剂均已实现国产化,市场竞争日趋激励。虽然我国硬泡匀泡剂的生产技术已经处在了世界的前列,普通软泡匀泡剂产品质量和产能与国外的差距日渐缩小。但是,高回弹泡沫匀泡剂,无论是产品质量还是产能与国外先进技术仍然存在在很大的差距。因此,需要针对匀泡剂的研发不断加大投资,强化技术攻关,这样才能全能提升产品质量。