冷轧生产过程乳化液异味的改进研究

陶 涛,王康健

(宝山钢铁股份有限公司冷轧厂,上海 201900)

1 乳化液异味介绍

自从20世纪50年代开始,伴随着钢铁产品及冷轧机组的飞速发展,乳化液这一化学物质在冷轧得到全面应用,相关的乳化液性质决定了产品的质量[1]。冷轧乳化液是一种专用于冷轧生产的金属加工液,主要是1%~3%的轧制油和余量的工业用水在高速搅拌条件下配置成的液体混合物。轧制油以微粒的形态(2~15 μm)分散在大量水中,生产时它们被喷射到带钢和轧辊上同时起到润滑和冷却的作用[2]。

近年来,随着城市化建设飞速发展,传统地处偏僻的钢铁厂附近出现了大量商居区,数量众多的常住城市居民时常反馈钢铁企业排放的乳化液异味影响其生活,面对这一形势必须加以严格控制,降低乳化液的异味。乳化液异味本质是冷轧生产用的乳化液所散发的不适气味。如前所述的那样,正常生产时乳化液是一种非常复杂的物质,除了轧制油自身含有气味外,冷轧中还会存在各类化学变化所散发出的特殊气味,按照乳化液异味的形成规律及排放源头主要有如下几种:

(1) 轧制油的异味。冷轧轧制油(Cold Rolling Oil)是专用于冷轧机轧制的一种润滑油产品,为了应对冷轧过程高温及高压的恶劣环境,通常使用大量矿物油、动植物油、极压剂、抗氧化剂和防锈剂等物质。其中,作为基础油使用的矿物油和动植物油原料,伴随精炼程度的差异,本身富含大量的具有刺激性气味的硫、酸、醛、酮类化合物[3];此外,极压剂、抗氧化剂和防锈剂等物质也富含各类刺激性味道,使用过程中这些物质就会散发气味,有很多刺激气味。

(2) 轧制油反应分解的异味。冷轧轧制油作为一种复杂的化学混合物,在钢铁金属元素的催化及辊缝内高温高压的条件下,产生了一系列的化学反应,主要是矿物油、动植物基础油及合成脂在高温含氧环境下发生热裂解及氧化反应,生成了有机酸化合物;此外,大量的添加剂,例如极压剂内富含的有机硫化合物在一定条件下反应产生含硫的恶臭物质[4],这些物质所散发的气味通常会伴随着冷轧生产而持续产生并排放,成为又一个异味排放源。

(3) 乳化液腐败变质的异味。冷轧乳化液内含有大量的润滑油及添加剂,同时还伴随着大量的水分,因此在长期的循环使用过程中,会有大量的乳化液被喷射在轧机内部设备并积蓄其上,比如轧机内部的壁面、轴承及乳化液过滤管道上均会生成一层厚厚的油泥和水。在长期的使用过程中,油泥和水受到细菌和霉菌的分解作用,产生大量含有异味的物质,这种异味通常具有较大的刺激性气味,由于冷轧机组通常均是不停机连续生产,因此这种异味在每条轧机都不同程度的存在。

综上所述,在现有冷轧乳化液的使用模式及轧机生产设备的组成特性下[3],冷轧乳化液在使用过程中必然会产生各种的异味,但乳化液异味的产生与轧制油的组成物质有着直接的关系。因此在常规生产时,为降低乳化液的异味,主要依靠轧制油组成的调整,并配合现场生产工艺及设备的优化,最终实现综合的乳化液异味整体控制[4]。

2 乳化液异味的排放及检测

针对传统冷轧乳化液异味的排放过程,各级地方政府及环境监管部门均制定了各种严格的环保法律法规加以限定,以上海市环境保护局制定的《恶臭(异味)污染物排放标准》(DB 31/1025—2016)所做的限定,冷轧过程所排放的乳化液异味,根据冷轧乳化液排放烟囱的高度,需要满足如表1的规定。表1的臭气浓度是表征异味大小的一个无量纲数值,其大小值表示了人体嗅觉所能感受到异味的强烈程度。具体的臭气浓度采用国标方法“三点比较式臭袋法”(GB/T 14675—1993)进行测量,原理是对异味的气体采用人工采样的方法,然后将其与无味的新鲜空气进行稀释,最终委托多位专业的嗅辨师进行感知,通过对不同稀释比例的采样气体进行人工的嗅辨感知,直至最终无法感知异味为止,综合多位嗅辨师的结果得到的反应异味的一个值。

表1 冷轧乳化液异味的排放控制限值

冷轧机组的烟囱通常高度在20~30 m之间,原国标标准规定臭气浓度控制在6 000以下,而最新的乳化液排放出的异味臭气浓度规定应控制在1 000以下,可见新标准中对臭气浓度许可值大幅降低,无形中增加了异味控制的难度。

3 乳化液异味的改进研究

3.1 研究目的

如前所述,在冷轧生产过程中,乳化液所散发的异味不可避免,同时也由于城市化的发展,乳化液异味对于钢铁企业周围居民的影响也不可忽视,因此为了解决这一问题,保证钢铁企业的长久和谐发展,通过技术手段对乳化液的异味加以改善就成为了一个现实且急迫的问题。但一直以来,对冷轧乳化液的研究主要聚焦在对轧制力、扭矩等轧制参数的影响上,也有文献研究对冷轧材料的表面质量的关系,而从未在乳化液异味方面开展过系统的研究,本文主要研究不同的乳化液性质和冷轧生产工艺对于乳化液异味改善的影响。

3.2 研究内容

本次工作首先对宝钢某冷轧机组所用的轧制油进行改变并进行性能测试,研究不同的轧制油自身配方的改进可能对异味所造成的各项影响,同时对现场的乳化液及轧制工艺进行调整,通过两者综合的作用降低了现场生产过程中的乳化液异味。上述的乳化液应用到现场以后,改善效果非常显著。

3.3 轧制油的调整

冷轧轧制油通常是冷轧过程的核心介质之一,其不但决定了整体冷轧生产过程的特性,也是决定了乳化液异味散发的最关键因素。

常规的冷轧轧制油通常由十几种至几十种不同的化学物质所组成,其中最主要的基础油,通常占到整体的75%~85%,其次是起到改善极端条件下摩擦作用的抗磨添加剂和极压润滑剂,此二者直接决定了轧制油对辊缝润滑效果的好坏;此外就是起到防腐、抗氧化、抗锈蚀作用的各类功能添加剂。除此之外,还有提供乳化轧制油作用的乳化剂,这些物质综合起到满足冷轧生产工艺各项需求的决定性作用。

宝钢某冷轧机组主要生产典型的各类普冷、家电和汽车冷轧材料,生产的产品规格涵盖常见的各类冷轧板,冷轧机组采用五机架四辊CVC机型循环式乳化液系统进行生产,对产品的表面清洁性要求非常高,因此乳化液以半稳态型为主。本次工作为改善乳化液异味,基于使用的轧制油配方,进行了局部配方组成的调整。

(1) 基础油的变化。在上述轧制油的组成里,基础油A、B、C分别对应了矿物油、植物油和合成脂,其占比最大并提供了轧制油的基础化学及物理性质。针对乳化液散发异味的改进需求,同时还要考虑保证生产性能不能下降,因此首先将基础油A和基础油B进行了升级。升级为精制的矿物油和植物油,将其抗氧化性提升并改善了低温的流动性,以改善乳化液在长期循环过程中氧化变质并在轧机设备上的黏结问题,减少由此造成的乳化液酸败及细菌、霉菌分解异味;考虑到基础油A和B不耐高温及易挥发的特点,从总量上对其进行减少,改善低温下的受热挥发可能产生的有机物异味;同时又提升合成脂C的比例,改善基础油A和B总量减少所造成的影响,利用合成脂的优异稳定性和润滑性,在一定程度上提升轧制油的性能。

(2) 极压剂和抗磨剂的变化。极压剂和抗磨剂也是轧制油内的重要组成部分,其保障了轧制油在轧制时高温和高压下对钢铁材料和轧辊表面的防护性,否则带钢和轧辊会出现划伤缺陷,因此此类添加剂是必须添加的化学物质。常见的极压剂和抗磨剂是各类硫化和磷化有机物,但正如前所述那样,常见的硫化物易于产生极端恶臭的气味,因此,本次工作内将含硫的极压剂物质进行了种类升级和比例减少,并提升磷抗磨剂用量来弥补相应摩擦性能的损失,如此既保证了轧制油异味的减少,也使得轧制油的润滑性不会有所下降。

(3) 乳化剂的变化。乳化剂本身是确保轧制油在水里的相对分散性的添加剂,其通常气味较为温和,且总量也仅占轧制油的一小部分,不会造成乳化液散发刺激性气味。但由于乳化剂会造成乳化液具有较强的清洗作用,确保可以将轧机设备上残留的轧制油和各种脏污冲洗进入乳化液内,因此减少轧机壁、管道等区域内的轧制油残留,间接减少长时间的细菌、霉菌分解产生的气味。本次工作中,将乳化剂的种类进行了大幅改进,同时总量稍作提升,显著提升了乳化液的清洗作用,以期能在整体上减少轧机乳化液异味。

3.4 乳化液的性能改变

把上述的轧制油进行改进以后,配置成相应的乳化液,并和原先的油品进行一系列的比对试验和分析,得到了如下方面的性能变化。

(1) 热重性能的改变。

将上述的轧制油进行了热重试验测试(图1),了解其在不同温度下受热的挥发性能变化趋势。

从图1看出,改进前后的轧制油在受热挥发性能上有所差异。为了兼顾带钢在退火加工时的表面清洁性,改进配方的轧制油并未对挥发性做大幅调整,但主要将475 ℃以下温度段内轧制油的挥发性进行了适当降低,减少在轧制工作时轧制油在较低温度段内的挥发损失,在一定程度上可以减少轧机中各类有机物挥发进入空气而造成的“异味”。

(2) 抗氧化性能的改进。

通过对基础油进行极大比例的调整,采用稳定性及抗氧化性能更好的产品加入改进轧制油中,测试改进前后轧制油的抗氧化性见表2。

表2 改进前后轧制油的抗氧化性测试

从上述加热加压的旋转氧弹试验测试结果看,改进配方的轧制油氧化失效时间从原先的112 min提升到119 min,整体的性能得到提升,在现场实际使用过程中预期可以减少由于轧制油氧化失效而产生的异味。

(3) 低温流动性的变化。

由于原材料的变化,本次工作中改进配方的轧制油低温流动性也到了极大改善。从10 ℃一直降温到5 ℃,当前配方的轧制油产品已经产生了凝结,而改进轧制油还能保持很好的流动状态,见图2。因此,对应在轧机的低温区,喷射飞溅到轧机设备上的轧制油能滴落返回乳化液,因此就减少了这些区域残留轧制油而产生的细菌及霉菌分解异味。

(4) 乳化液清洗性的变化。

图3是将改进前后的两种乳化液配置好后,放入搅拌器不停进行搅拌,然后放入同样的铁粉和杂油,搅拌一段时间后对搅拌器的观察图。从照片中可以清晰看到,采用改进配方的轧制油对铁粉和杂油具有非常好的清洗作用,其很少在搅拌器上残留而主要分散进入了乳化液;而与之相比之下,当前配方的轧制油还是在搅拌器表面残留了很多铁粉。因此可以预期改进配方乳化液可以将各种轧机杂污都清洗进入乳化液内,从而减少它们产生的异味。

如今,美国军队研究局、德国、俄罗斯都对飞机的设计过程、研制数据、飞行数据建立了功能比较强大的数据库,且应用的比较普遍,虽然我国也已经进行了上述的一些研究,但是总体而言,我国的飞机数据库与国外相比还有一定的差距。

(5) 理化性能的变化。

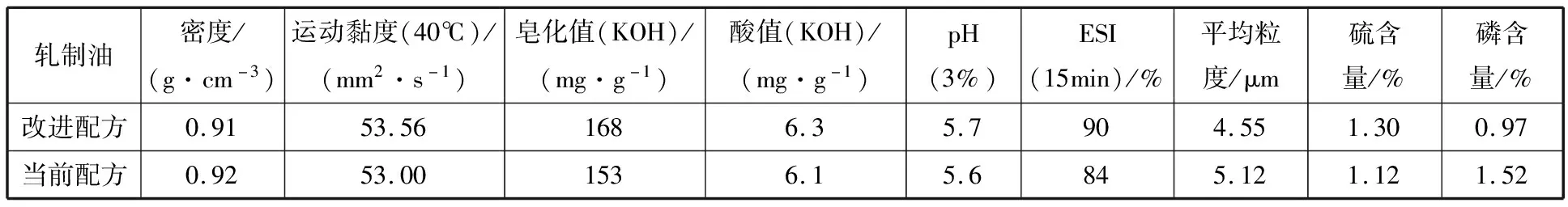

将改进前后的两种轧制油进行相应的理化性能及乳化液性质测试,结果见表4。在调整轧制油组成后,改进前后的轧制油、乳化液拥有了各异的性质。其中,改进配方轧制油的皂化值得到明显提升,相应对于杂油的容纳能力也得到改善,润滑性也会得到相应的提升;此外,由于乳化液的清洗性能得到改善,因此改进配方的乳化液颗粒度也相应减小。最后,为了显著降低极压剂的气味,将硫化物做了相应的减少,并增加了磷化物的含量,从轧制油的硫磷含量上可以明显看出这一趋势。

表4 改进前后冷轧轧制油的理化性能

4 现场使用性能表现

将上述实验室内研究的乳化液在宝钢某连轧机上开展了现场的使用,经过为期半年的长时间调整及跟踪,并与当前配方的乳化液产品进行对比,发现各方面效果得到提升。

4.1 轧制润滑性的改善

通过轧制油的改进,轧制润滑性得到了一定程度的提升,现场使用过程中针对IF钢、高强钢均挑选相应规格进行使用前后的对比。当改进配方油达到一定比例(90%)之后,即认为改进配方油整体替换了当前配方油,此时各机架的轧制力均得到了相应的降低,生产润滑性能得到了改善,如图4所示为选择某规格高强钢产品在轧制油切换前后的轧制对比情况,1~4机架的轧制力均有相应的降低。

4.2 现场乳化液浓度的变化

通过前面所述的现场试用,可以发现,由于本次工作中多种轧制油组分变化,对于润滑性也具有一系列的帮助,因此在现场长期的延续使用过程中,对乳化液的工艺也进行了变革,具体见图5。

由图5可见,因为润滑性的提升,所以在使用过程中将改进配方乳化液的使用浓度逐渐从当前配方乳化液的2.2%缓慢降低到1.6%左右,现场验证在此两种乳化液的浓度差异下,轧制负荷基本相当,润滑性需求得到了保障,但由于改进配方的乳化液使用浓度明显对比当前配方乳化液更低,因此在相同乳化液喷射量下,间接飘散到空气内的轧制油更少,因此也降低了空气中的乳化液异味。

4.3 乳化液异味的表现

从以上数据可见,在现场使用过程中,通过改变轧制油中的一系列成分,确实起到改善乳化液异味的作用,臭气浓度从原先的303降低到现在的130左右,远低于国标所规定的要求。

5 结论

(1) 冷轧乳化液异味是一种必然存在的现象,主要来源于轧制油自身异味、乳化液使用时化学变化产生的异味和轧制油成分受到细菌、霉菌分解产生的异味。

(2) 采用轧制油配方改进是降低乳化液异味的重要技术途径,需要对轧制油的基础油成分、极压剂、抗磨剂和乳化剂等均进行升级。

(3) 优异的轧制油产品对现场冷轧生产也会带来显著的改进作用。

(4) 在确保润滑性的前提下,降低乳化液的使用浓度,也会显著降低乳化液异味的臭气浓度检测值。

(5) 通过一系列的工作,可以将乳化液异味的实际排放值控制在远低于国标要求的水平下。