煤层气井水力压裂液氮伴注与CO2驱替技术研究

刘 磊

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤层气是一种非常规天然气,开发煤层气对于利用洁净能源、防治煤矿瓦斯灾害、减少温室气体排放具有极为重要意义[1],我国先后开展了大量煤层气资源评价勘探、开发利用技术研究[2]。我国具有丰富的煤层气资源,其中埋深2000m以浅的地质资源储量为36.8万亿m3[3,4]。随着我国经济的快速发展,对能源需求量大幅增加,在常规能源供给不足的情况下,对煤层气、致密砂岩气、页岩气等非常规能源的开发显得日趋紧迫[5]。我国煤储层通常具有“三低一高”的特点,煤矿区煤层渗透率大部分都在0.987×10-7~0.987×10-6μm2(10-4~10-3mD)[6],其中低于0.987×10-3μm2(1mD)渗透率的煤层占到已探明煤层资源储量的72%[7,8]。虽然我国煤层气资源总量大,但由于现有技术水平发展限制,导致很多资源难以开采,开发规模的提高程度依赖于煤层气开发技术进步的支撑[9],但盲目引进国外煤层气开发技术难以形成适合国内煤层气开发的体系,这给矿井煤层气抽采利用及煤层瓦斯治理带来了很大的技术难题[10]。在此情形下,本文在芦岭煤矿同一井组地质条件下开展了地面煤层气水力压裂液氮伴注与CO2驱替技术对比试验,以期探索出煤层气开发及瓦斯治理新技术和新方法。

1 煤层气井水力压裂增产改造技术与不足

煤层裂缝与割理是构成煤层气井产气的主要通道[11],故要提高煤层气井产气量,势必要改造煤层产生裂缝,且裂缝不能或少发生闭合现象,这样才能更好的建立起产气通道,提高产气量。在借鉴油气田开发压裂改造经验与技术的基础上,结合煤储层自身特点,形成了比较有效的煤层气井水力压裂技术,即利用地面高压泵组(车),大排量、高砂比的混液方式将压裂液注入井下,当注入压力大于井筒周围的地应力和地层岩石抗张强度,则井底周边地层开始产生裂缝,持续向地层注入压裂液(混砂液),裂缝在煤层中会得到延伸,在支撑剂的作用下,裂缝处于张开状态[12],从而在煤层中能够形成具有一定几何形态的裂缝通道,建立煤层与井筒之间的产气通道,便于煤层气的产出。

水力压裂改造技术在煤层气开发中存在一些天然不足,由于煤层的高吸附能力,吸附压裂液后会引起煤层孔隙的堵塞和基质的膨胀,使割理孔隙度及渗透率下降,极易聚集起来阻塞压裂裂缝的前缘,改变裂缝的方向,在裂缝前缘形成一个阻力屏障,影响产气通道的畅通以及产气量的大小。因此,在水力压裂改造煤储层的过程中要伴注气相介质能够起到润滑和减少煤层裂缝中形成的阻力屏障。

2 液氮伴注辅助水力压裂技术

煤层气理论临界解吸压力公式为:

式中,pm1为煤层气理论临界解吸压力,MPa;Vc为含气量,cm3/g;VL1为兰氏体积,cm3/g;pL1为兰氏压力,MPa。

当液氮进入煤储层后达到气化条件后成为氮气,则氮气会进入到煤孔隙中。由于煤层具有一定的吸附能力,氮气的进入会挤压部分甲烷气体,可将甲烷气体与氮气相混后的兰氏体积看作定值,此时氮气进入煤层后的临界解吸压力表达式为:

式中,pm2为氮气进入煤层后的临界解吸压力,MPa;Vcd为氮气进入煤层后换算成吸附甲烷气体的体积当量增量,cm3/g。

氮气注入煤层后,临界解吸压力增量表达式为:

式中,Δpm=pm2-pm1。

由式(2)可得:分子变大,分母减小,则pm2-pm1>0,则式(3)中的Δpm>0,表明氮气进入煤层后能够提高原有煤层气临界解吸压力。同时,泡沫压裂对地层伤害小、滤失率低、迅速反排、携砂能力强等特点已经在低渗油气层中得到比较广泛的应用[13-17]。氮气注入煤层,在等压状态下降低游离甲烷压力,等温吸附线受到影响,煤层中吸附的甲烷被解吸释放出来[18],使得甲烷更容易解吸,从而进一步提高甲烷采收率[19],达到提前产气和提高产气量的效果。

3 CO2驱替煤层CH4技术

注气驱替技术是一种有效的煤层气增产方法,研究显示,煤层CO2吸附量约为CH4的2倍,当煤层注入CO2后能有效置换CH4,可将煤层气采收率提高20%,且CO2可被安全封存在煤层中[20,21]。通过向煤层中注入CO2气体,增加煤层中气体流动的能量并提高气体的相渗透率,能够有效弥补常规水力压裂带来的不足,从而促进甲烷气体在煤层中的解吸作用。

从利用量子化学的角度计算了煤层表面、CO2、CH4分子的吸附势阱,得到了两种分子最稳定的吸附方式,实验研究表明:首先CO2、CH4分子在煤表面都属于物理性吸附,其次CO2远高于CH4的吸附势阱,最后解释了在相同条件下,CO2在煤表面的吸附量大于CH4的吸附量,实验研究表明[22]:煤层对CO2、CH4、N2这3种气体的吸附能力由大到小依次排序为:CO2>CH4>N2;当CO2分子运移至煤体表面时,其吸附势能大于CH4的吸附势能,与煤体表面具有更强的结合能力,能够从煤体中“驱赶”出更多的CH4气体,发生置换作用,如图1所示。对地面煤层气开发工程则可表述为:当液态CO2注入到煤层后促使CH4由吸附态转换为游离态,并将CH4分子置换出来,缩短产气周期,达到提前产气以及提高煤层气井产气量的效果。

图1 注入液态CO2驱替煤层CH4示意

4 芦岭煤矿煤层特征

4.1 煤层赋存特征

淮北矿区位于新华夏系第二隆起带中段西侧,秦岭东西向复杂构造带东段,属于秦岭构造带与华夏构造带的复合部位。矿区内二叠系含煤19~58层,可采及局部可采煤层共8层,其中上部3、4、5、6、7 煤层为薄煤层、灰分高、煤层稳定性较差,仅局部可采。山西组及石盒子组为主要含煤段,8、9、10煤层为矿区主采煤层,平均可采总厚度31.75m,同时也是煤层气开发的目标煤层。8煤层为特厚煤层,全区可采,煤层厚度0.30~17.75m,平均8.96m;9煤层为中厚煤层,厚度0~7.88m,平均为3.01m,煤层结构简单,8、9煤层间距较小,平均3.5m,局部与8煤层合并,可视为合层压裂层;10煤层为中厚煤层,全区普遍发育,是主要可采煤层,煤层厚度0~4.99m,平均1.86m,煤层结构较简单,可作为单独压裂层。

4.2 煤层吸附特性与含气饱和度

煤对甲烷的等温吸附实验结果反映了模拟储层温度、平衡水分条件下煤对甲烷的最大吸附能力。通过对试验区内1号井、2号井进行煤样测试,可知8号煤实测平均含气量为6.69m3/t,9号煤实测平均含气量为7.51m3/t,10号煤实测平均含气量为9.34m3/t。8号煤VL:18.27~18.87m3/t,PL:2.93~3.3MPa;9号煤VL:19.45~22.97m3/t,PL:2.85~3.74MPa;10号煤VL:19.90~20.24m3/t,PL:3.78~4.15MPa,均为欠饱和储层,见表1。

表1 8、9、10号煤层吸附性能测试结果

4.3 煤层渗透性

该区构造煤发育,煤体疏松,煤岩成分破碎成颗粒状。主裂隙密度:10条/5cm,长度:1~6cm;次裂隙密度:3条/5cm,长度受主裂隙控制;主裂隙与次裂隙高度均不清。该区裂隙发育较差,进一步降低了该区煤层渗透率。8号煤、9号煤渗透率区间1.974×10-5~7.896×10-5μm2,10煤渗透率区间3.948×10-5~19.740×10-5μm2。

5 工业试验及效果

芦岭煤矿地面煤层气抽采工程采用3种不同的工艺试验井作对比和分析,分别为1、2、3号井。1号井采用煤层气水力压裂工艺,作为基础参考井;2号井:采用煤层气液氮伴注辅助水力压裂工艺;3号井:采用煤层气液态CO2辅助水力压裂工艺。3口井布置在同一条直线上,间距为260m,如图2所示。

图2 布井位置示意图

5.1 煤层气井水力压裂试验与效果

采用“光套管注入+活性水压裂”方式进行压裂作业,选择石英砂作为压裂支撑剂,施工排量为7.2~8.3m3/min,施工泵注程序:①注前置液,压裂层段破裂后,继续注入,产生足够长的裂缝;②加中砂,砂比从5%逐渐提高到20%;③加粗砂,中砂注完后,按照高于20%的砂比继续注入;④注顶替液。共注入压裂液412m3,加入0.850~0.425mm石英砂40m3,1.18~0.850mm石英砂10m3,平均砂比18.8%。施工排量7.2~7.7m3/min,破裂压力21.0MPa,施工压力17.3~21.0MPa,停泵压力12.4MPa。测压降60min,井口压力降至10.0MPa。

通过计算,1号井8+9号煤层煤层气理论临界解吸压力为1.66MPa,实际产气时临界解吸压力为4.89MPa,表明此种工艺能够有效提高气井的临界解吸压力、缩短排水周期,达提前产气的效果,见表2。

表2 1号井理论与产气临界解吸压力对比

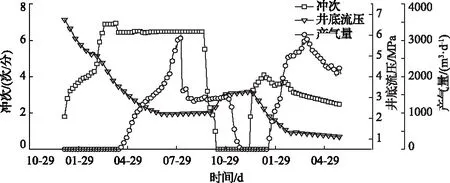

试验现场采用“抽油机+管式泵排水”方式对目标煤层进行排水采气。各阶段排采制度:①降压阶段,井底流压降幅小于0.05MPa/d;②增产阶段,井底流压降幅小于0.03MPa/d;③稳产阶段,井底流压降幅小于0.01MPa/d;④衰减阶段,井底流压降幅小于0.005MPa/d。经过8个月的排采,最高日产气量达2023.2m3,如图3所示。

图3 1号井排采曲线

后期对该井进行跟踪得知,进入稳产期产气量基本能够保持在500m3/d左右。由于在生产过程中,排采设备出现故障,故图3中曲线下凹部分为修井作业时期,特此说明。

5.2 煤层气井液氮伴注水力压裂试验与效果

采用“光套管注入+液氮伴注辅助水力压裂”方式进行作业,选择石英砂作为压裂支撑剂,施工排量为6.8~7.6m3/min,氮气排量100Nm3/min,共注入活性水压裂液654m3,按照1∶1(煤层厚度:液氮注入量)注入7m3液氮,加入0.850~0.425mm石英砂65m3,1.18~0.850mm石英砂20m3,停泵压力10.9MPa,测压降75min,井口压力降至8.9MPa。施工泵注程序在1号井基础上,以液氮车配合压裂车共同注入井下煤层中。

由于2号井没有进行注入/压降试井作业,故参考3号井试井数据分析,通过计算,3号井8+9号煤层煤层气理论临界解吸压力 为1.84MPa,2号井实际产气时临界解吸压力为6.56MPa,比1号井、3号井计算出的理论临界解吸压力1.66MPa、1.84MPa高出很多,表明该井此种工艺能够提高煤层气井的临界解吸压力,缩短产气周期,促进产气。

试验现场采用“抽油机+管式泵排水”方式对目标煤层进行排水采气。各阶段排采制度:①降压阶段,井底流压降幅小于0.05MPa/d;②增产阶段,井底流压降幅小于0.03MPa/d;③稳产阶段,井底流压降幅小于0.01MPa/d;④衰减阶段,井底流压降幅小于0.005MPa/d。经过8个月的排采,最高日产气量达3145.2m3,增产效果显著,如图4所示。

图4 2号井排采曲线

后期对该井进行跟踪得知,进入稳产阶段产气量能够长期保持在1400m3/d左右。由于在生产过程中,排采设备故障,故图4中曲线下凹部分为修井作业时期,特此说明。

5.3 煤层气井液态CO2水力压裂试验与效果

采用“光套管注入+活性水压裂液伴注液态CO2”方式进行压裂作业,选择石英砂作为压裂支撑剂,施工排量为5.7~7.2m3/min。共注入活性水压裂液765m3,施工过程中液态CO2注入排量为0.7~0.9m3/min,共计注入液态CO2为90m3,加入0.850~0.425mm石英砂71m3,1.18~0.850mm石英砂20m3,停泵压力9.6MPa。测压降60min,井口压力降至8.2MPa。施工泵注程序在1号井的基础上,以液态CO2车配合压裂车共同注入井下煤层中。

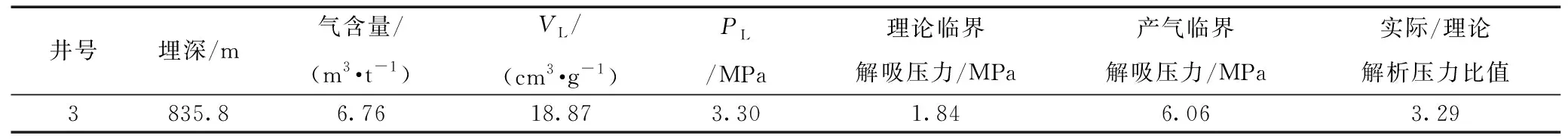

通过计算,3号井8+9号煤层煤层气理论临界解吸压力为1.84MPa,实际产气时临界解吸压力为6.06MPa,表明此种工艺有效提高气井的临界解吸压力,缩短排水之周期,达提前产气的效果,见表3。

表3 3号井理论与产气临界解吸压力对比

试验现场采用抽油机+管式泵排水方式对目标煤层进行排水采气。各阶段排采制度:①降压阶段,井底流压降幅小于0.05MPa/d;②增产阶段,井底流压降幅小于0.03MPa/d;③稳产阶段,井底流压降幅小于0.01MPa/d;④衰减阶段:井底流压降幅小于0.005MPa/d。经过8个月的排采,最高日产气量达3351.9m3,增产效果显著,如图5所示。

图5 3号井排采曲线

后期对该井进行跟踪得知,进入稳产阶段产气量能够长期保持在800m3/d左右,虽然增产效果显著,但该工艺在后续煤矿工作面回采过程中存在CO2突出风险,对煤矿安全生产造成一定的隐患,故在后续的地面煤层气开发中,该种工艺要进行充分论证后再进行应用。

6 结 论

1)相同的地质条件、相同的排采工艺,采用水力压裂与不同的伴注工艺条件下,煤层气井的产气量有明显的差异性。由此可见,煤层气井水力压裂伴注工艺的选择对产气量贡献起到重要的作用。

2)1号、2号、3号井的实际产气临界解吸压力分别是4.89MPa、6.56MPa、6.06MPa,液氮伴注技术、液态CO2伴注技术与常规水力压裂工艺相比分别提高了1.34倍、1.24倍。由此可知,气体伴注技术在提高煤层气井临界解吸压力和促进提前产气方面的效果明显。

3)从产气峰值和进入稳产期产气量分析可知,2号井与3号井产气峰值基本相同,但当进入稳产期后,2号井的日平均产气量是3号井的1.75倍。由此可知,液氮伴注工艺具有明显优势。

4)液态CO2在增产方面虽然效果显著,但该种技术在后续煤矿工作面回采过程中存在CO2突出风险,对煤矿安全生产造成隐患,故在后续的地面煤层气开发中,该种工艺要进行充分论证。