矿渣微粉在公路半刚性基层中的应用研究

冯 浩 宋宏伟 薛耀东 朱宇杰

(1.中交第一航务工程局有限公司,天津 300461;2.南京润程工程咨询有限公司,南京 210000)

0 引言

近些年,受国家环保政策影响,多数石场被要求关停或整顿,影响了水泥生产原材料的供应,增加了水泥的生产成本。同时,水泥需求量受季节影响,在用量高峰季节,往往存在供不应求的状况,影响工程进度。

矿渣微粉作为选矿或冶炼后的残余物, 具有潜在的水硬性和较强的混凝土活性, 是水泥和混凝土的优质掺和料。矿渣微粉已被广泛应用于混凝土的拌制,水泥的替代率可达30%~50%,且能够改善水泥混凝土泌水性和流动性,降低水化热等[1]。

然而, 矿渣微粉在公路工程中的应用与研究则相对较少。 目前我国公路基层绝大多数采用水泥稳定碎石半刚性基层[2],若能够将矿渣微粉用于水稳基层中,对于节约水泥用量、降低工程造价、缓解工期压力、减少环境污染等方面皆具有积极意义。

本文将矿渣微粉与水泥的掺和料视为一种复合胶凝材料,分别进行不同矿渣微粉与水泥掺配比例下,复合胶凝材料的凝结时间与抗折强度分析; 进行固定复合胶凝材料掺量下不同矿渣微粉与水泥掺配比例时水稳无侧限抗压强度对比;进行复合胶凝材料的经济性分析。对比分析表明, 矿渣微粉在水稳混合料中可以替代一定量的水泥,并给出了推荐掺配比例。

1 原材料

试验采用原材料及指标如下:

⑴水泥。采用海螺水泥厂生产的P.O 42.5 水泥,水泥检测结果见表1,其各项指标均符合GB175-2007《通用硅酸盐水泥》[3]中对P.O 42.5 水泥的要求。

⑵矿渣微粉。 采用宝钢湛江钢铁有限公司生产的S95 级矿渣微粉,矿渣微粉检测结果见表2,其各项性能均满足GB/T 18046-2017 《用于水泥和混凝土中的粒化高炉矿渣粉》[4]的要求。

⑶标准砂。 采用厦门艾思欧生产的IOS 标准砂。

⑷集料。 粗骨料与细集料均为广东省廉江市兴顺石厂产花岗岩碎石,集料指标检测结果见表3、表4。

表1 水泥的基本物理性能

表2 矿渣微粉的基本物理性能

表3 粗集料物理指标

表4 细集料物理指标

⑸水。采用自来水,检测指标满足JGJ 63-2006《混凝土用水标准》[5]中的要求。

2 复合胶凝材料基本性能分析

分析研究表明:矿渣微粉融入水中后,矿渣颗粒表面就会形成铝硅酸盐薄膜,若无化学激发剂加入,进一步的水化作用就会终止,只有在碱性环境(PH>13.5)激发矿渣玻璃体结构解体,形成硅酸根与铝酸根阴离子团,并与钙为代表的阳离子生成水化硅酸钙、 水化铝酸钙等具有凝胶性质的水化产物, 因此需添加足够剂量的水泥作为复合材料的激发剂[6-7]。

矿粉微粉与水泥共同掺入水泥稳定碎石中, 可以将两者视为一种复合胶凝材料, 必须满足JTG/T F20-2015《公路路面基层施工技术细则》[8]中对水泥材料的相关要求:水泥强度等级满足32.5 或42.5,且水泥初凝时间应不大于3h,终凝时间应大于6h 且小于10h。

因此,本次试验采用4 种不同掺配比例,水泥与矿渣微粉掺配分别为100%∶0%、60%∶40%、50%∶50%和40%∶60%,分析不同水泥和矿渣微粉掺配比例时,复合胶凝材料是否满足凝结时间和强度指标要求。

2.1 凝结时间

按照GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》[9]测定对不同掺量的矿渣微粉和水泥复合胶凝材料净浆凝结时间,试验结果见表5。

表5 凝结时间试验结果

试验结果表明:

⑴不同掺配比例复合胶凝材料初凝时间和终凝时间均满足JTG/T F20-2015《公路路面基层施工技术细则》中要求。

⑵配方2 时,复合胶凝材料初、终凝时间均较配方1(未掺矿渣微粉时)提高约30min。 配方3、4 时,复合胶凝材料初、终凝时间与配方1 相当。配方1~4 凝结时间无明显差异,表明水泥是初期水化产物的主要提供者,当水泥剂量在40%~60%之间,通过降低水泥剂量减少初期水化产物量仍无法有效延长凝结时间。

⑶配方2~4 标准稠度用水量均较配方1 提高了3.0%左右, 表明加入矿渣微粉使得净浆失去流动性的时间略微增加。

2.2 抗折、抗压强度

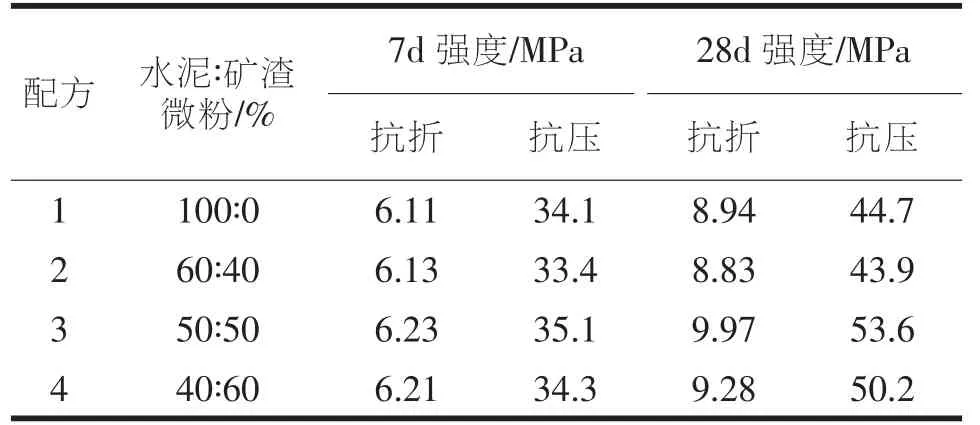

按照JTG E30-2005《公路工程水泥及水泥混凝土试验规程》[10]中规定的试验方法测定不同掺量的矿渣微粉和水泥复合胶凝材料在标准养护条件下胶砂的抗压和抗折强度,试验结果见表6。

表6 抗折抗压试验结果

试验结果表明: 不同掺量的矿渣微粉和水泥复合胶凝材料在标准养护条件下胶砂的抗压和抗折强度均能达到GB175-2007《通用硅酸盐水泥》中对P.O 42.5 水泥的要求,且随着矿渣微粉的掺入,复合胶凝材料抗折、抗压强度有一定的提升, 说明复合胶凝材料中水泥剂量水化生成的Ca(OH)2能够较好的激发矿渣微粉水化。

3 复合胶凝材料稳定碎石无侧限抗压强度分析

按照JTG/T F20-2015《公路路面基层施工技术细则》要求,复合胶凝材料稳定碎石必须满足7d 龄期无侧限抗压强度的要求。 试验对现有材料进行级配设计, 并按JTG E51-2009 《公路工程无机结合料稳定材料试验规程》[11]试验方法测试不同掺量的矿渣微粉和水泥复合胶凝材料确定材料最佳含水量、最大干密度和7d 无侧限强度,验证混合料相关指标,分析不同掺配比例的差别。

⑴设计级配。 按照配方1,进行水泥稳定碎石配合比试验,确定设计级配及相关配合比设计结果,并以此设计级配作为复合胶凝材料稳定碎石的试验级配。 设计级配见表7。

表7 复合胶凝材料稳定碎石设计级配

⑵最大干密度及无侧限抗压强度。 按4.6%的复合胶凝材料总掺量,采用振动成型法,测试不同水泥与矿渣微粉掺配比例时, 复合胶凝材料稳定碎石混合料的最大干密度、 最佳含水率及98%压实度标准条件下的试件的无侧限抗压强度。 试验结果见表8,表9。

试验结果表明:

⑴水泥与矿渣微粉不同掺配比例时, 混合料最大干密度与最佳含水量基本无差异;

⑵矿渣微粉的掺入,对混合料7d 龄期无侧限抗压强度无明显影响,在掺配比例为50%∶50%时强度提升最多,约0.6MPa。

表8 振动击实试验结果

4 经济效益分析

以路面基层中常用的普通硅酸盐水泥P.O 42.5 为比照对象, 进行水泥矿渣微粉复合凝胶材料的经济效益分析。以广东省湛江市2020 年1 月地材价格为例进行成本估算,估算结果见表10。 水泥和矿渣微粉复合胶凝材料与水泥相比能够降低15%以上的成本, 每吨混合料 (按4.6%的复合胶凝材料总掺量计)节约成本3.6~5.5 元。

表9 不同复合凝胶7d 无侧限抗压强度结果

5 结论

⑴在水泥-矿渣微粉复合胶凝材料中,水泥是初期水化产物的主要提供者。 当水泥掺量在40%~60%之间,复合胶凝材料初、终凝时间相当,通过降低水泥剂量减少初期水化产物量无法有效延长凝结时间。

表10 经济效益分析

⑵水泥掺量达到40%及以上时对矿渣微粉强度的形成有很好的促进作用, 矿渣微粉能够替代部分水泥并能满足强度要求。

⑶水泥与矿渣微粉不同掺配比例时, 混合料最大干密度与最佳含水量基本无差异, 矿渣微粉掺量在40%~60%时,混合料7d 龄期无侧限抗压强度无明显影响。 水泥与矿渣微粉掺配比例为50%∶50%时无侧限抗压强度提升最多,约0.6MPa。

⑷水泥和矿渣微粉复合胶凝材料与水泥相比经济性显著, 能够降低15%以上的水泥成本, 每吨混合料 (按4.6%的复合胶凝材料总掺量计)节约成本3.6~5.5 元。

⑸建议水泥-矿渣微粉复合胶凝材料中矿渣微粉掺量为40%~60%,不同材料需要通过配合比试验与试验段综合确定矿渣微粉合理掺量。