船用阀门常见故障类型及可靠性试验方法研究

吴宝松,陈宁,魏艳娟,陈利钦,郭成

(广州广电计量检测股份有限公司,广州 510656)

引言

船用阀门是船用产品中常见的一种机械产品,阀门的失效直接影响系统设备的正常运转,甚至导致灾难性后果,因此对阀门故障类型进行整理分析,找出常见故障模式、故障原因并针对导致阀门故障的应力来源进行可靠性试验考核显得非常必要,其对提高产品可靠性水平的效果也非常明显。

1 阀门故障类型

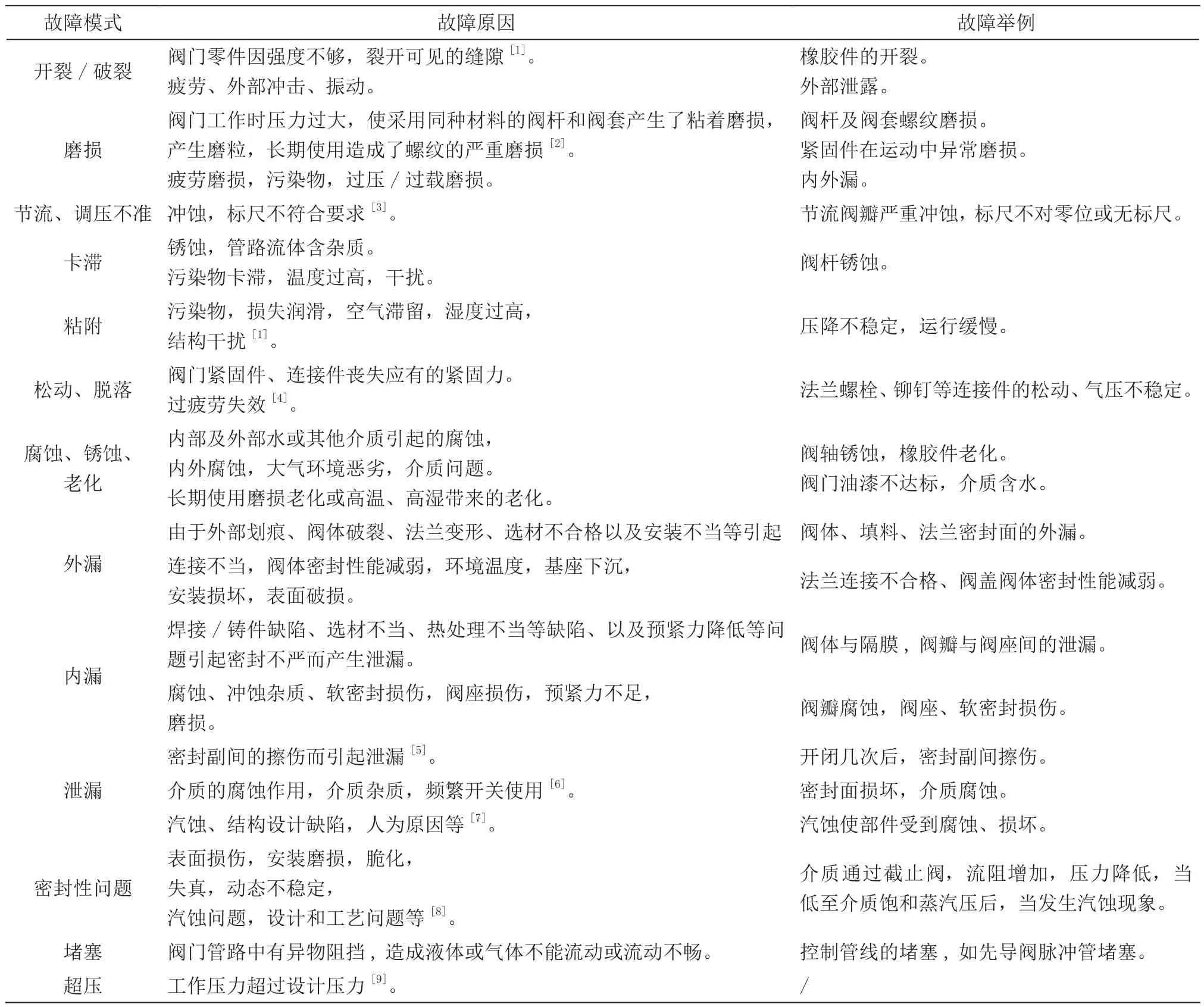

阀门对其所在的管路中的介质起着切断和节流的重要作用,在实际使用过程中阀门会出现各种形式的故障,当发生严重故障时,阀门将停止运行,具体故障模式有壳体零件、阀瓣的驱动零件、波纹管和紧固件等受到破坏。轻微故障发生后,阀门按功能要求还能继续使用,只是功效降低了。根据故障类型将阀门失效类别分为损坏型、失调型、松脱型、退化型、堵塞与渗漏型,通过整理汇总给出阀门常见故障情况如表1所示。

2 阀门主要故障分析

根据阀门故障类型分析如下:破裂、磨损等损坏型故障的主要原因是内外力的作用、自身强度及长期使用导致的磨损问题,可以归结为材料强度和长期磨损问题,老化、卡滞等失调型问题除冲蚀原因外多为设计及操作不当,而泄漏密封性问题主要原因为是介质杂质、介质腐蚀、汽蚀、环境因素、设计不当导致密封问题,最终产生泄漏。综上所述,除材料、设计和工艺问题外,介质引起的失效最为普遍,主要有腐蚀、超压、泄漏等问题,其次是阀门长期使用导致的损坏以及内外力作用下阀门的强度问题,是后续试验设计考虑的重点。泄漏、腐蚀、破裂损坏也是阀门失效的主要形式也是可靠性试验设计研究的重点。

表1 阀门常见失效模式汇总表

3 阀门可靠性试验方法

基于船用阀门的不同阀门类型及不同使用位置,其应力来源有所差异,以船用阀门中分布最为广泛的截止阀为例进行可靠性试验设计。

截止阀在实际使用中主要故障模式和故障和阀门大体相同,主要也为长期对介质切断和节流引起的腐蚀、泄漏以及壳体损坏。结合船用截止阀的使用环境,确认在一定介质下截止阀的疲劳耐久及外界作用力对阀门强度的影响作为可靠性试验考核的重点,结合试验标准JB/T 53174-1999,确定其可靠性试验方法采用静压寿命与振动组合进行。

3.1 振动试验

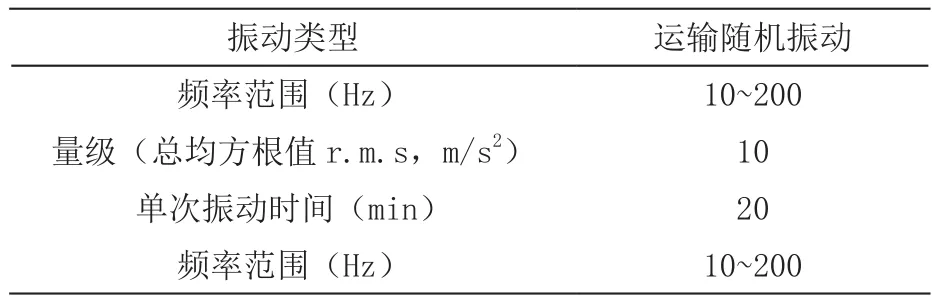

试验过程中施加的振动应力如表2及图1所示[10]。

3.2 静压寿命试验

静压寿命试验即在实验室条件下,截止阀在受介质压力作用时,进行从全开到全关的循环操作的试验。试验过程中压力应为相关阀门最大工作压力的1~1.1倍,阀门最大工作压力可参照相关阀门的标准或技术要求,试验介质为水或气体,具体以阀门实际使用介质为准。阀门的启闭循环以规定的频率——1次/2 min实施直至达到标准要求次数[11]。

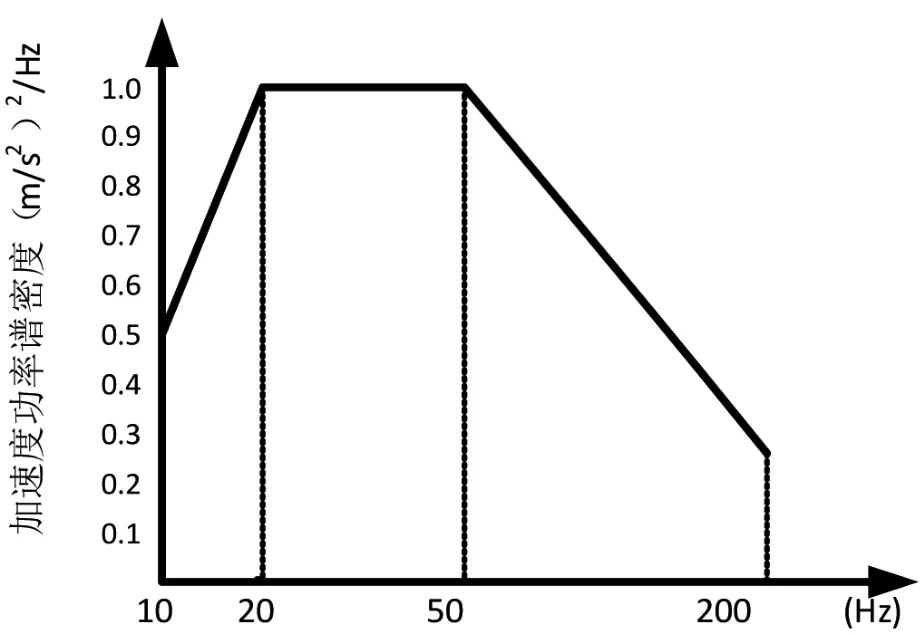

3.3 试验剖面

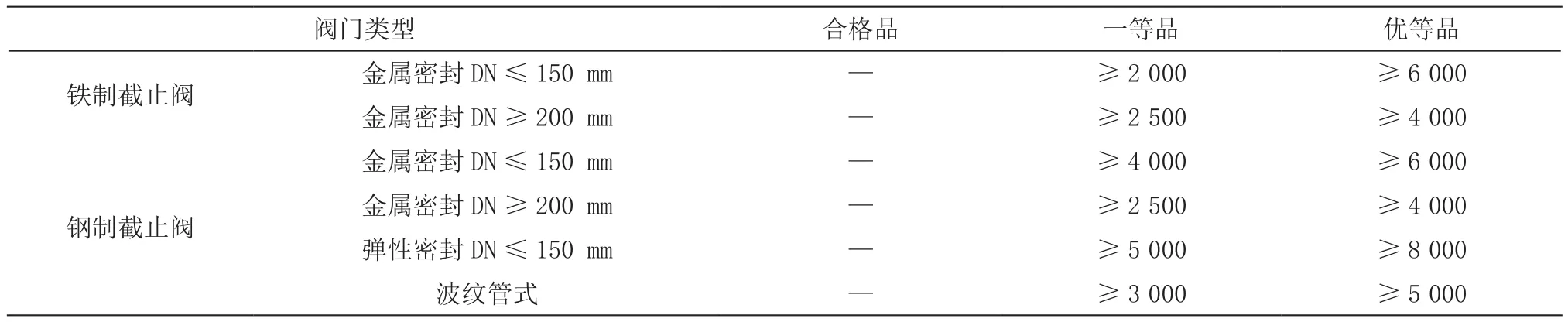

试验剖面采用振动与静压寿命试验综合应力。其施加方法如图2所示,该剖面为1个24 h循环,在可靠性试验过程中,应根据阀门设计要求进行启闭规定次数的耐久循环,也可根据JB/T 53174-1999选取不同质量等级要求的耐久次数不同[12],具体见表3。

3.4 检测项目

试验前在标准大气条件下,对调试并安装好阀门的操作力矩、各密面的泄漏、填料及阀盖处的泄漏情况进行检测。

表2 振动试验条件

图1 振动图谱

图2 可靠性试验剖面

试验期间,每进行100次操作耐久试验后,应对阀门的操作力矩、各密面的泄漏、填料及阀盖处的泄漏情况进行检测。

试验达到规定次数后,在标准大气条件下,对阀门的操作力矩、各密面的泄漏、填料及阀盖处的泄漏情况进行检测。

表3 静压寿命试验次数

4 结语

本文给出了阀门常见故障模式和故障原因,为阀门进行故障分析确认薄弱环节及可靠性设计的优化、改进提供信息依据。此外由于可靠性试验是确认产品可靠性水平的一种简单有效的方式,本文通过确认引起阀门故障的关键应力进行可靠性试验设计,为阀门可靠性水平的考核验证,提供快捷有效的方法。