干气密封在线状态监测系统及信号分析

刘祥春

(中国石化上海石油化工股份有限公司,上海 200540)

1 干气密封

干气密封是一种典型的非接触式密封,是基于流体动压效应实现端面非接触的新型气体密封,从气体润滑轴承的基础上发展起来,其中以单向螺旋槽密封最为典型。由于干气密封属于非接触式密封,不受PV值的限制,因而干气密封非常适合作为在高速、高压条件下的大型离心压缩机轴端密封【1-2】。经过20多年的发展,国内压缩机干气密封技术已经日趋成熟,在石化、煤炭等领域应用广泛。据统计目前有超过70%的压缩机都采用国产干气密封作为轴端密封【1,3】。

2 干气密封在线监测

监测技术产生已久,干气密封流量、压力参数的监测方法和仪器设备也不少见。流量和压力信号都属于低频缓变信号,可以反映密封气供应状态是否正常以及密封失效后状态的分析,但不能反映密封核心元件摩擦副的工作状态(如密封环之间的摩擦形式和端面的磨损程度)。除此之外,不少研究人员对干气密封状态监测也进行了大量研究和新方法的尝试,比如利用声发射技术在密封监测领域进行了实验室尝试性的实验研究,并在石化企业的帮助下使该技术逐步走向了系统性工业现场实验研究。初步研究结果表明:声发射信号与机械密封运行状态之间有较为明显的对应关系,利用该技术可以发现机械密封在开启过程中的故障从而避免密封失效的发生【4】。中石油的杜晓雷等通过增加对一级密封动、静环流量监测,功能监测和保护关停,提高了密封气工艺可靠性,提高了机组运行安全性,减少了机组故障率,降低了机组运行维护成本【5】。还有其他一些最新研究成果,这里不再一一列举。

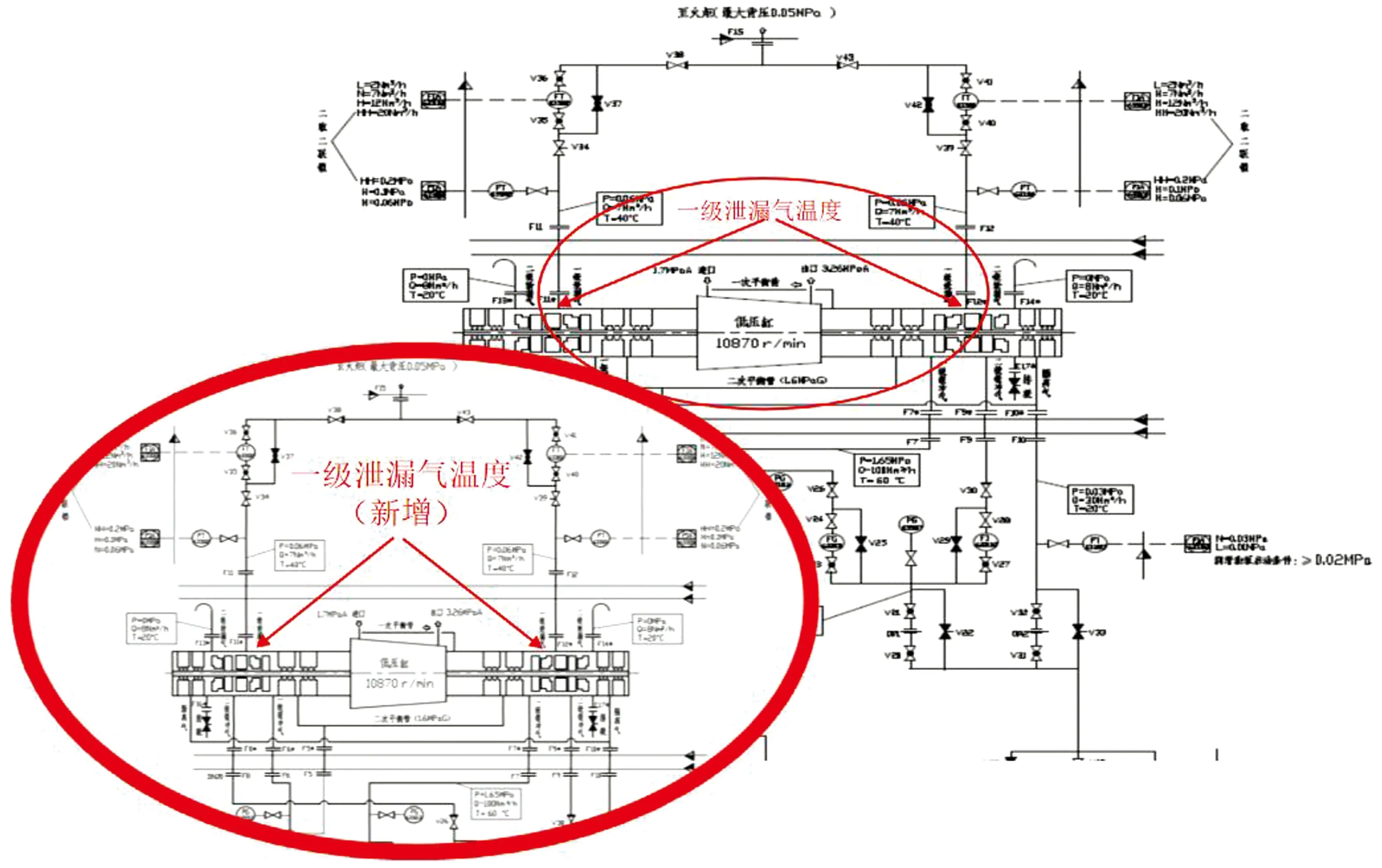

为了让一些新的监测技术更快应用于工业现场,上海石化芳烃部对之前研究成果的总结分析,利用重整装置4台压缩机干气密封现有的监测数据(26路数据,分别为:压力、流量、振动、液位、转速等),同时新增了干气密封泄漏气出口温度监测(共2路),搭建了针对干气密封健康状态在线监测系统,如图1所示。

利用企业现有已经采集的数据新增温度参数后的共28路参数进行实时采集,采用现代信号分析方法对多源数据进行融合分析,同时借助专家知识,开展了对压缩机干气密封运行状态的实时监测,初步实现了干气密封的运行故障预警、失效原因分析、健康状况评估、剩余使用寿命预测及预知性维修指导。下面对监测数据的实时分析进行介绍。

图1 干气密封在线监测系统示意

搭建的干气密封在线监测系统采集的信号有:1)聚结器液位;2)一级密封气粗过滤器前后压差;3)一级密封气精过滤器前后压差;4)一级密封气与二次平衡管压差;5)驱动端一级密封气流量;6)非驱动端一级密封气流量;7)出口工艺气与二次平衡管压差;8)管道氮气过滤器前后压差;9)二级密封气压力;10)驱动端二级密封气流量;11)非驱动端二级密封气流量;12)隔离气压力;13)驱动端一级泄漏气流量;14)非驱动端一级泄漏气流量;15)驱动端一级泄漏气压力;16)非驱动端一级泄漏气压力;17)驱动端一级泄漏气温度;18)非驱动端一级泄漏气温度;19)压缩机主轴轴向位移信号;20)压缩机主轴驱动端径向x振动信号;21)压缩机主轴驱动端径向y振动信号;22)压缩机主轴非驱动端径向x振动信号;23)压缩机主轴非驱动端径向y振动信号;24)机组吸入口工艺气压力;25)机组吸入口工艺气温度;26)机组排出口工艺气压力;27)机组排气口工艺气温度;28)机组转速。按照监测点的位置,大致将其分为3类:辅助系统参数、驱动端密封状态参数、非驱动端密封状态参数。下列数据为2019年某季度某一型号机组实时监测数据和统计分析结果,其中,表1为辅助系统监测参数监测数据,表2为驱动端密封状态参数监测数据,表3为非驱动端密封状态参数监测数据。振动信号均在正常范围,表中暂未列出。表中监测结果为该季度该参数最大值。

表1~表3中有个别参数超出了密封厂家出厂时给定的正常范围,但并未超出现场预警系统的高报值和高高报值,设备依旧可以安全运行。只是维护人员需要对超出正常范围的参数重点关注,尤其是关注每个季度报告中数据的变化特征,以判断该参数是否在向恶化趋势发展。

表1 辅助系统状态监测参数

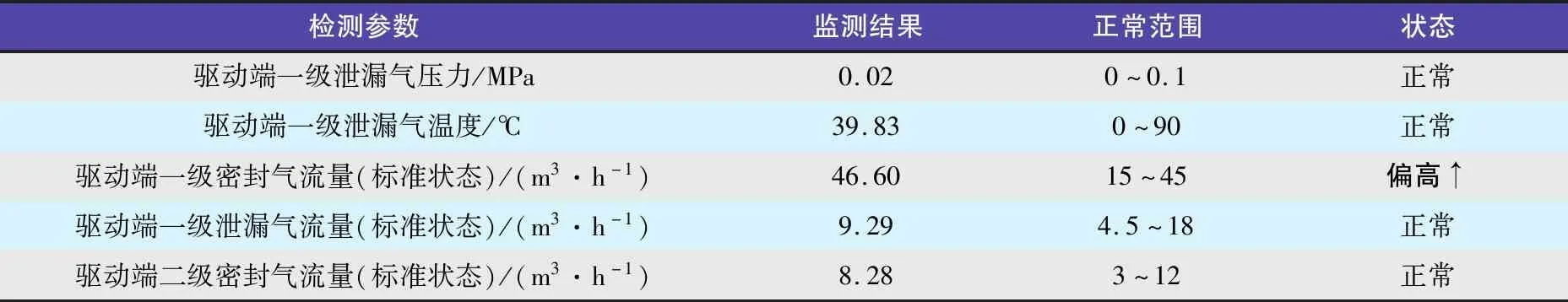

表2 驱动端密封状态参数

表3 非驱动端密封状态参数

3 信号分析

3.1 原始信号曲线

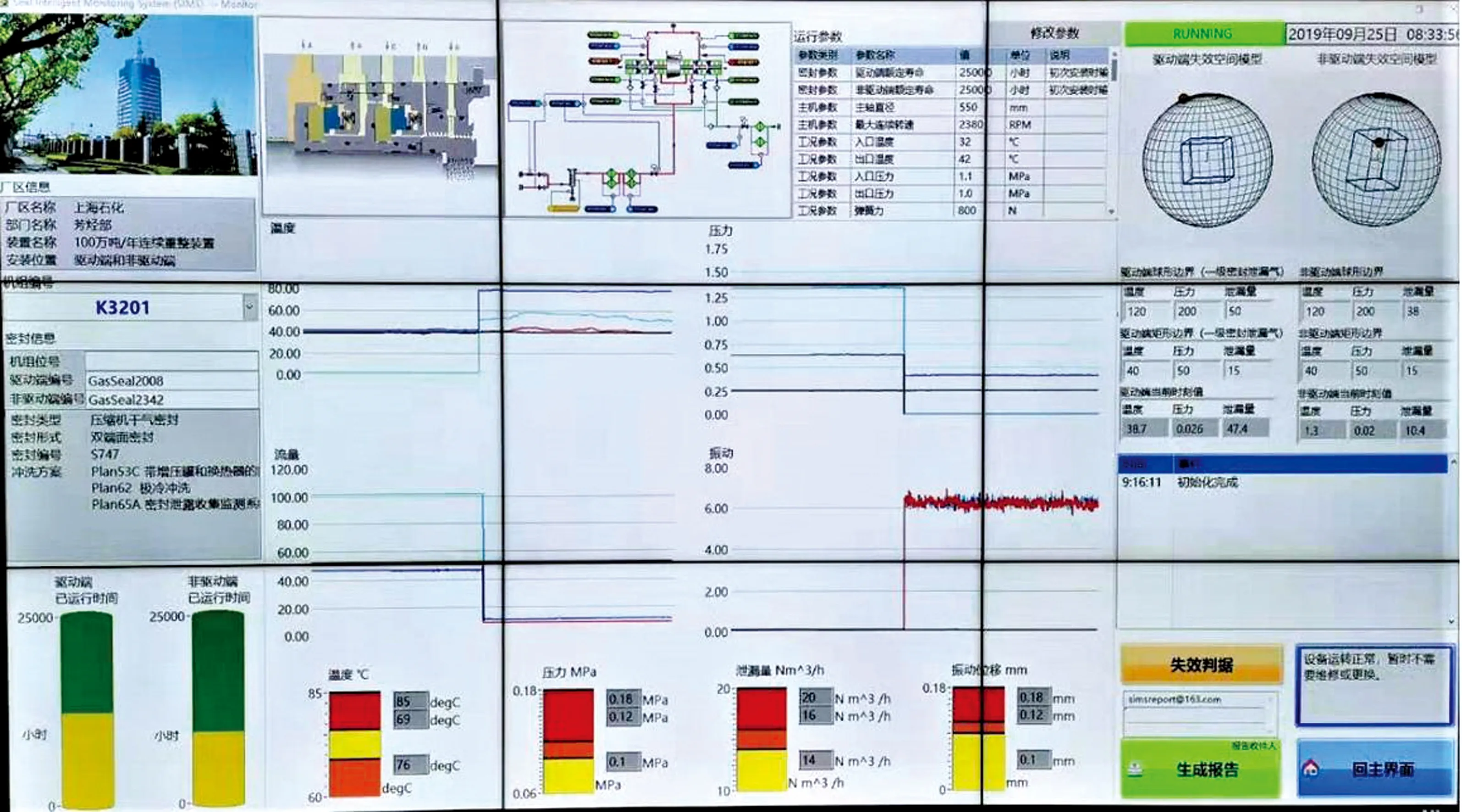

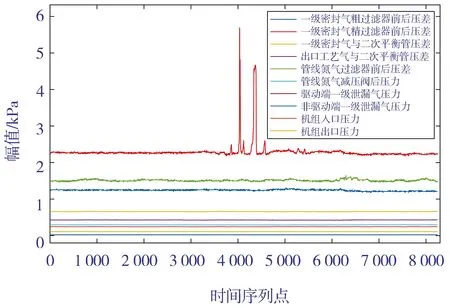

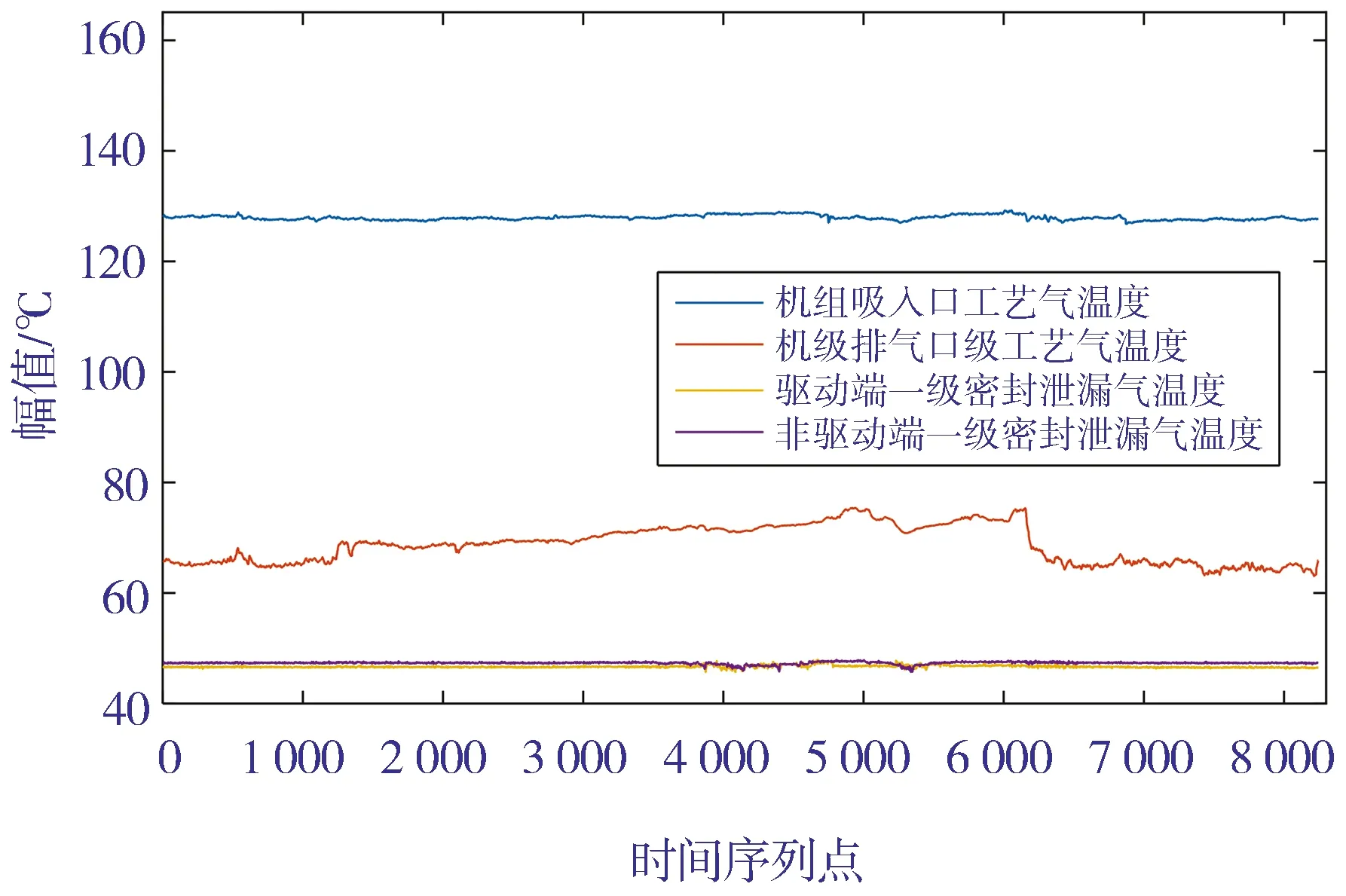

原始信号曲线是目前监测系统(如DCS系统)所采用的分析方法(见图2),该曲线对每一路信号设定上下阈值,一旦信号幅值超出设定范围,系统即可发出报警信号(灯光闪烁或蜂鸣)。监测信号中还蕴藏着大量能够反映设备健康状态的有用信息,而且不同信号之间的关联关系与设备性能退化过程和设备失效物理机理是密切相关的,经过充分的信号分析和多源数据的融合处理可以挖掘出非常多的有用信息。以第2节中同一信号机组同一时间段的数据为例来进行分析。按信号种类将上述监测信号进行分类显示,压力曲线见图3。

图2 原始信号曲线示意

图3的曲线中一级密封气精过滤器前后压差在运行过程中周期性出现脉冲式信号,周期大概为1~2个月,建议维修人员检查过滤器滤芯是否正常。温度曲线见图4。流量曲线见图5。

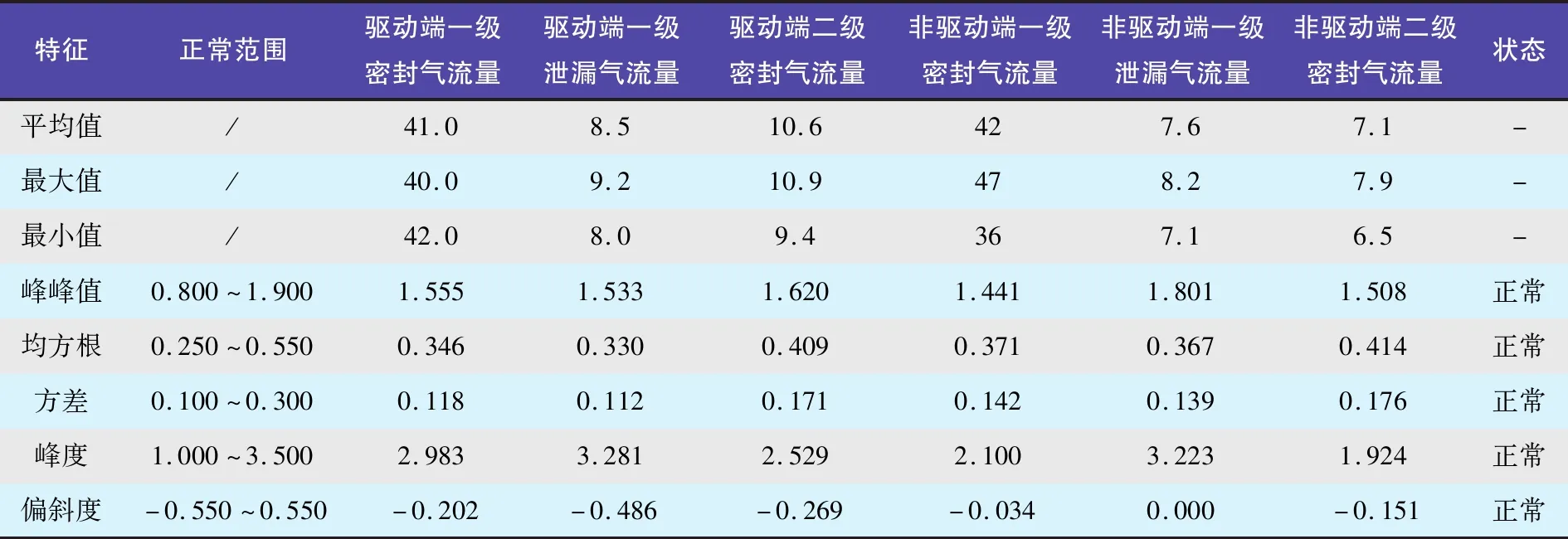

图5的曲线分别为一级密封气驱动端流量、一级密封气非驱动端流量、二级密封气驱动端流量、二级密封气非驱动端流量、一级泄漏气驱动端流量、一级泄漏气非驱动端流量。

3.2 信号特征值提取

为了让系统能够自动判断出每一路信号的变化规律和趋势,需要对每一路参数抽取特征值。将信号分析结果与实际工况进行对比研究发现,平均值、最大值、最小值、峰峰值、均方根、方差、峰度和偏斜度能够较为准确地反映信号的变化特征和发展趋势。系统对每一路参数进行实时监测的同时,每隔一固定周期会按照以下公式对每一路参数进行特征值计算:

图3 压力曲线

图4 温度曲线

图5 流量曲线

2) 最大值:xmax=max(x)

3) 最小值:xmin=min(x)

4) 峰峰值:xpp=max(x)-min(x)

7) 峰度:

8) 偏斜度:

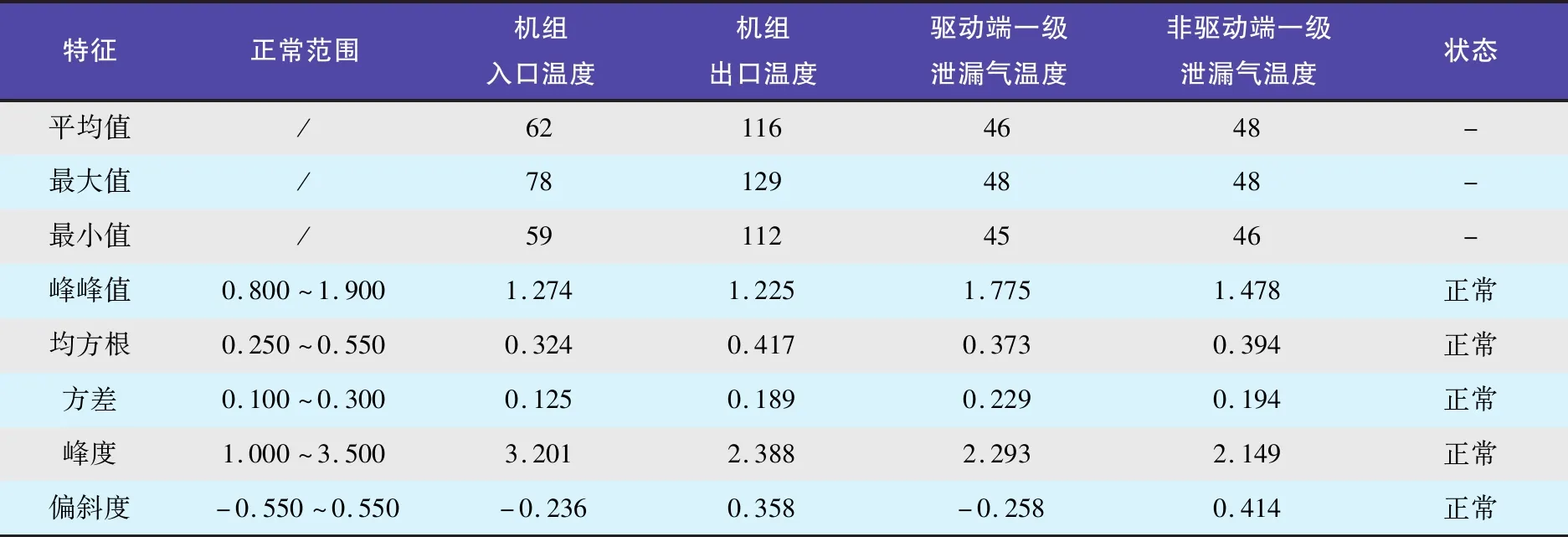

根据以上公式,对3.1节中辅助系统监测参数监测数据、驱动端密封状态参数监测数据、非驱动端密封状态参数监测数据按照压力、流量、温度进行分类计算,结果见表4~表6,其中表4为压力参数特征值,表5为温度参数特征值,表6为流量参数特征值。表中“/”表示目前系统还未提炼出该特征值的最佳范围,“-”表示状态在该季度尚且无法确定。

通过特征值计算发现,表4中一级密封气精过滤器前后压差的峰度超出了正常范围值(1.000~3.500)。峰度反映信号在某一计算周期内峰部的尖度,超过3一般表示曲线尖部比较陡峭。这一特征值的异常在图1中也有所体现。

3.3 运行状态分析(故障诊断及失效分析)

1) 在标准状态下,驱动端一级密封气流量(46.60 m3/h)、非驱动端一级密封气流量(47.36 m3/h)均高于设计值(45 m3/h),从密封角度来说无任何影响;

2) 根据图2~图5可知,标准状态的驱动端一级泄漏气流量(10.1~11.3 m3/h)、一级泄漏气压力(0.022~0.032 kPa)、一级泄漏气温度(32~44 ℃)和标准状态下的非驱动端一级泄漏气流量(10.4~11.4 m3/h)、一级泄漏气压力(0.022~0.032 kPa)、一级泄漏气温度(44~57 ℃)在一定范围内小幅波动,但未超过报警值。结合机组的入口压力、转速、一级密封气与平衡管的压差等工况参数的曲线分析可知,泄漏量各参数与机组工况参数变化趋势一致,同时两侧密封的变化趋势也基本一致,可判定上述波动为机组工况的变化引起泄漏量的波动,属于正常现象;

表4 压力特征值 单位:kPa

表5 温度特征值 单位:℃

表6 流量特征值 单位:m3/h

3) 由表4~表6数据可知,除了一级密封气精过滤器前后压差的峰度超出了特征值的正常范围外,其他各特征值均处于正常范围内,说明密封运行稳定,无需对参数进行修正和调整。

4 维护建议

针对上述监测分析,提出如下维护建议。

1) 建议检查该型号机组过滤器滤芯。

2) 在日常巡检过程中应及时对聚结器和过滤器进行排凝。排凝操作应缓慢平稳,避免出现密封气突然泄压。

3) 总体而言,目前密封各参数基本正常,虽有个别参数超标,但不影响整体性能,可继续运行。

经过智能诊断模型分析,未发现该干气密封有明显失效迹象,结合系统数据分析结果和专家知识判断认为,该干气密封连续运行参数在设备允许的安全范围内,运行状态转移平稳,建议继续使用。

5 结语

基于上海石化芳烃部重整装置4台压缩机干气密封,设计了数据采集方案和系统数据安全传输解决方案,搭建了干气密封在线智能监测系统。通过对实时数据进行采集和分析,解决了生产实时数据采集、存储、管理,以及多种数据接口通讯和控制系统数据安全传输等问题。通过多源数据融合处理,对不同类型数据进行统一结构化分析,实现了生产数据的实时监控和统一管理,提高了企业的生产效率和信息化管理水平。系统实际投运后取得了很好的效果,实现了密封运行状态的实时监测,能够对密封健康状况进行识别,并按季度给出分析报告,以便指导现场密封设备的维护维修工作。

干气密封远程监测系统,不仅对提高密封本身可靠性和安全性具有重要的意义, 同时作为现代工业步入智能化控制、智能化生产加工及售后服务整个产业链中必不可少的一个环节,也起着至关重要的作用。随着工业4.0时代的到来,以及物联网、云计算及大数据等科技的进步与发展,远程监控系统将会在以后的生产中起到巨大的促进和提升作用,其经济效益不可估量。干气密封状态在线监测系统具有创新性及行业领先性,对机组稳定运行具有保障作用,在行业内有推广意义。