螺旋板式热交换器能效评价方法研究

李 雪,陈永东,吴晓红,刘孝根

(合肥通用机械研究院有限公司,安徽 合肥 230031)

随着能源问题的日趋严重,世界各国已普遍把能源综合利用和节能放到十分重要的地位【1-2】。我国自改革开放以来不断推出节能政策,近几年对高耗能特种设备的节能要求更加严格,并要求对其进行能效检测与评价。螺旋板式热交换器作为高耗能特种设备之一,因其传热效率高、不易结垢等优点,广泛应用于石化、制冷、污水处理等领域,其能效水平直接影响着各装置的整体能源利用效率【3-4】。

目前,螺旋板式热交换器的相关研究大多集中在结构设计、传热与流动规律、失效分析等方面,其中Núez等【5】提出了螺旋板式热交换器的一种快捷设计方法,以压力降及热负荷为控制值,采用迭代方法确定最佳结构参数;Nguyen等【6】研究了固体壁面径向及螺旋向热传导对螺旋板热交换器传热有效度的影响;王广义等【7】根据螺旋板式热交换器的结构特点,对其泄漏问题进行了分析并提出了解决方法。热交换器能效评价的研究又大多从理论分析角度对能效评价指标关系式的适用性进行分析, 例如吴菲等【8】根据工业热交换器的特点提出了以单台工业换热设备作为评定单元,综合考虑设计、制造和使用管理等诸多因素的工业换热设备能效评定方法;郭春生等【9】采用火积耗散均匀性系数作为评价指标对不同结构的板式热交换器的综合性能进行评价。目前,关于螺旋板式热交换器的能效评价方法未见相关报道,因而本文结合螺旋板式热交换器的结构特点,采用综合反映螺旋板式换热器传热与流动特性的指标对其综合性能进行分析,对4台不同结构参数的样机在不同热工参数下的能效指标进行实验研究, 提出了一套螺旋板式热交换器能效评价方法。按该方法得出的评价结果具有较好的稳定性, 不受流速、 进口温度等热工参数的影响。该研究结果可为螺旋板式热交换器的能效评价提供重要指导。

1 能效评价指标理论分析

热交换器能效评价指标可分为基于热力学第一定律的评价指标、基于热力学第二定律的评价指标以及热经济学评价指标。基于热力学第一定律的评价指标中应用比较广泛的有K/P、Nu/f等【10-12】,其中Nu/f起源于传热强化领域,更适合对单侧通道的强化传热效果进行评价。基于热力学第二定律的评价指标中应用最为广泛的为火用效率【13-14】。火用效率从能源品质的角度评价热交换器的能效水平。但由于螺旋板式热交换器的结构特点,其火用效率与换热面积成正相关,因而该评价指标不适合对螺旋板式热交换器进行能效评价。热经济学评价指标在热力学第二定律的基础上【15】,引入经济学概念,最终给出以经济量纲表示的结果,可实现对热交换器性能的全面评价,但其中不同量与经济学量之间的转化较复杂,不便于推广应用。综合比较认为,采用K/P对螺旋板式热交换器进行能效评价更为适合。该指标的物理含义为单位压力梯度下的总传热系数,可综合表征螺旋板式热交换器的传热性能与流动阻力特性。

2 能效评价指标影响因素实验研究

2.1 实验简介

为了研究结构参数与热工参数对螺旋板式热交换器能效评价指标的影响,在热交换器液-液性能测试平台上,对4台不同结构参数的螺旋板式热交换器样机(公称换热面积A均为5 m2)进行了不同流速、不同冷流体进口温度下的系列实验,实验分组情况见表1。

表1 实验分组

测试参数为冷、热流体进、出口温度,进出口压力降及体积流量。根据实验测试数据,可通过式(1)~式(5)计算获取4台样机在不同工况下的能效指标K/P(式中符号解释见文后)。

(1)

(2)

Qc=VcρcCpc(Tco-Tci)

(3)

Qh=VhρhCph(Thi-Tho)

(4)

(5)

2.2 结果分析

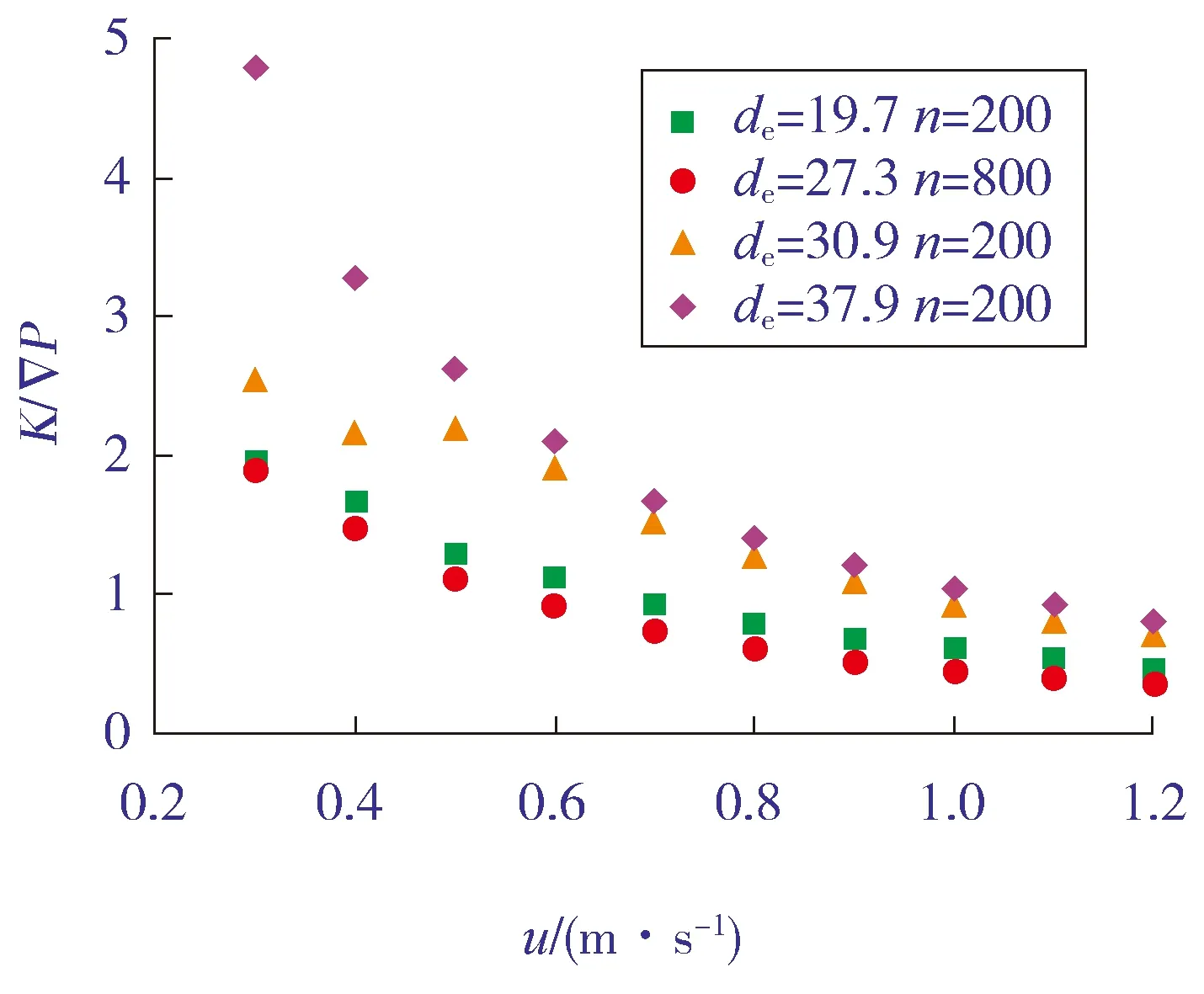

螺旋板式热交换器传热性能与流动性能均与结构参数有关。为了研究结构参数当量直径de及定距柱密度n对能效指标K/P的影响,以第②组实验数据为例进行分析。图1为4台不同结构参数的螺旋板式热交换器样机在不同流速下的能效指标K/P的分布情况。对比样机1、样机3和样机4的能效指标分布可知:当量直径de为37.9的样机4的能效水平最高,在各流速下的平均值为1.97;de为19.7的样机1的能效水平最低,在各流速下的平均值为1.00。当定距柱密度一定时,换热面积相近的螺旋板式热交换器当量直径越大,其综合性能越好。对比样机2和样机3的能效指标分布曲线,样机2与样机3当量直径相近,定距柱密度相差近4倍,其能效指标在各流速下的平均值分别为0.85和1.49,样机2的能效水平显著低于样机3。因而对于当量直径一定的螺旋板式热交换器,定距柱密度的增加虽然可提高流体的湍流程度、促进流体之间的对流换热,但同时也会显著增加流体流动的阻力,且流阻的增加程度高于传热性能的提高程度,最终导致螺旋板式热交换器整体能效水平降低。

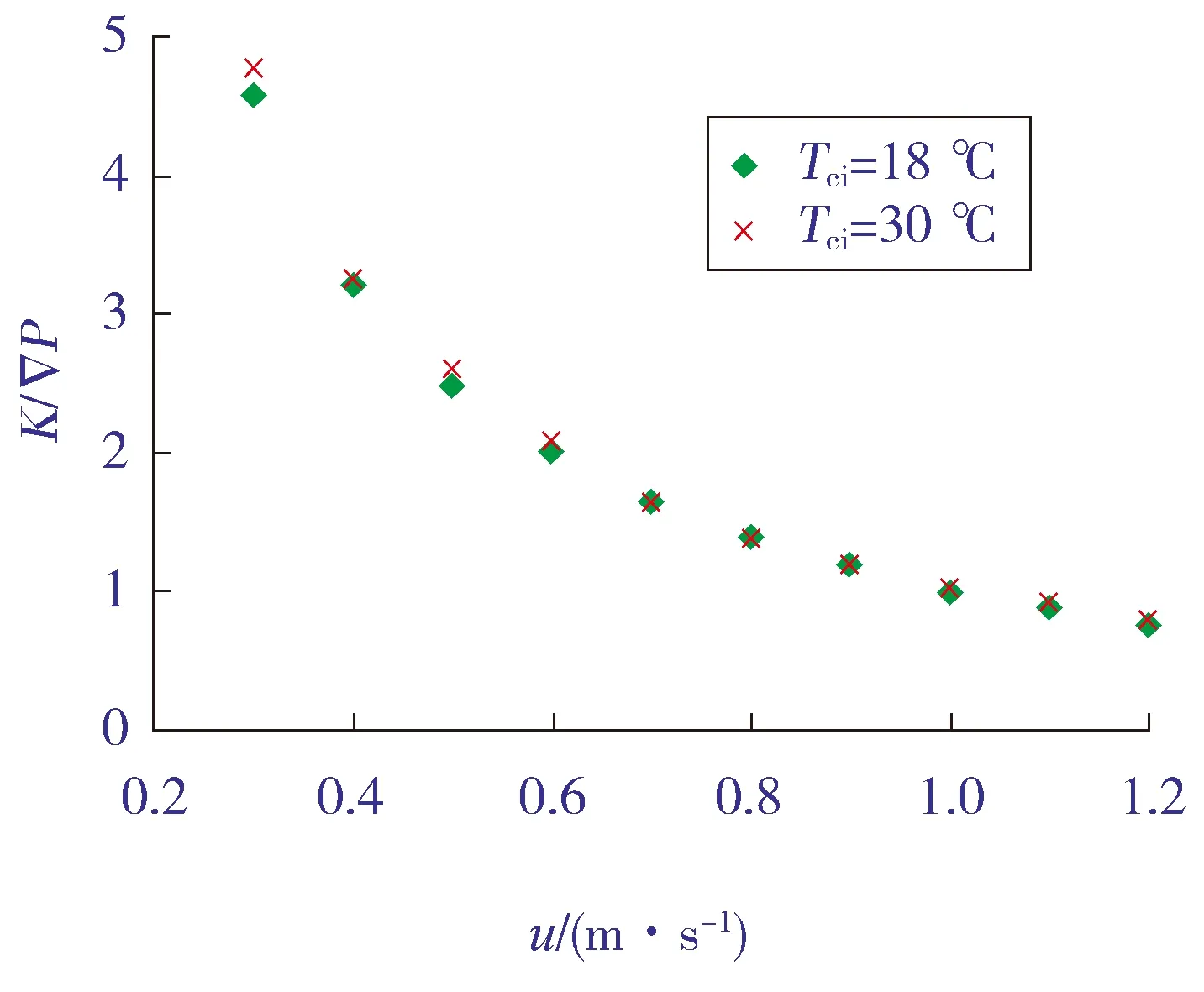

为了研究热工参数对螺旋板式热交换器能效水平的影响,以样机4为例,分析图1中其能效指标分布情况。从图1中可看出:其能效水平随着流速的增加而降低,说明流速的增加导致流阻的增加程度大于换热性能的提高程度;其能效指标在0.3 m/s时最大,为4.77,在1.2 m/s时最小,为0.79,相差近5倍,说明其能效水平在不同流速下相差较大。图2为样机4在冷流体进口温度分别为18 ℃和30 ℃时,能效指标在不同流速下的分布情况。从图2中可看出:冷流体进口温度对样机4能效指标的分布影响不大;在不同进口温度下,其能效指标均随着流速的增加而降低。18 ℃时,样机4在各流速下能效指标的平均值为1.92,30 ℃ 时对应的能效指标平均值为1.97,相差仅3%。因而冷流体进口温度对螺旋板式热交换器能效指标的影响较小。

图1 4台样机在不同流速下的能效指标K/P的分布情况

图2 不同冷流体进口温度下样机能效指标K/P的分布情况

对4台公称换热面积相同的样机进行火用效率分析,从热力学第二定律的角度对样机的能效指标分布进行验证。如图3所示,随着能效指标K/P的增加,火用效率整体呈现上升趋势,说明在热量传递过程中,可用能的利用率与能效指标K/P具有较好的对应关系。这从热力学第二定律的角度验证了能效指标的有效性。

3 能效评价方法

螺旋板式热交换器的能效评价应在同一热工条件下确定不同结构参数螺旋板式热交换器的能效水平,以便在之后的设计应用中选取高能效的结构参数,实现装置的节能。

图3 火用效率随能效指标K/P的变化趋势

从2.2节分析可知:螺旋板式热交换器的能效指标K/P受关键结构参数当量直径de和定距柱密度n影响显著,4台换热面积相近的样机能效水平差距较大,其能效水平的高低与换热面积无直接关系;能效指标K/P受流速影响显著,4台样机的能效指标均随流速的增加而降低。但4台样机能效指标值的相对高低具有较好的稳定性,如样机4的能效指标值在0.3~1.2 m/s 整个流速范围内均最高,而样机2的能效指标值在各个流速下均最低。同样,在冷流体进口温度分别为18 ℃和30 ℃的条件下,4台样机能效指标值的相对高低也具有较好稳定性,其能效水平均为:样机4>样机3>样机1>样机2。从理论分析可知,选取K/P作为能效指标具有较好的热工稳定性,即任意确定一个流速、 一个进口温度对螺旋板式热交换器进行能效测试, 均可确定其能效水平的相对高低。但由于能效指标受流速影响较大, 为了避免在一个流速下进行评价具有的不确定性, 选取0.6、0.7、0.8、0.9和1.0 m/s 共5个流速进行测试,通过比较5个流速下的能效指标的平均值确定能效水平的相对高低。参照相关测试标准,冷流体进口温度确定为30 ℃,热流体进口温度确定为50 ℃。

综上所述,螺旋板式热交换器的能效指标关系式为:

(6)

(7)

i=1,2,3,4和5分别对应流速u=0.6,0.7,0.8,0.9和1.0 m/s。

采用以上评价方法,对285台典型结构的螺旋板式热交换器能效水平进行计算,结果显示,能效指标EEI的最小值为0.41,最大值为1.91,平均值为1.13。采用统计方法对能效指标值的分布进行预测,结果如图4所示。由图4可看出,其能效指标分布的频率直方图与正态分布曲线吻合较好。根据参数估计与假设检验, 当置信度为95%时,能效指标EEI服从正态分布[EEI~N(1.13,0.3562)],其样本数据的均值μ=1.13,方差σ2=0.3562。由于能效指标EEI服从正态分布,因而可根据样本数据的分布特性预测螺旋板式热交换器能效指标分布。对螺旋板式热交换器能效水平进行等级划分(见表2),其中:1级能效最高,占整体的比例为20%,对应EEI≥1.43;2级为中等水平,占整体的比例为60%,对应1.43>EEI≥0.83;3级能效最低,占整体的比例为20%,对应EEI<0.83。4台样机的能效指标值EEI分别为0.81、0.65、1.32和1.47,由上述分析可知,样机1、2为低能效产品,样机3为中等能效产品,样机4为高能效产品。能效等级的划分为螺旋板式热交换器的节能发展奠定了基础。

图4 能效指标EEI频率分布

表2 螺旋板式热交换器能效等级

4 结论

对螺旋板式热交换器能效指标的适用性进行了理论分析,并对螺旋板式热交换器能效指标的影响因素进行了实验研究,得到以下结论:

1)K/P更适合对螺旋板式热交换器进行能效评价,该指标可综合表征螺旋板式热交换器的传热性能与流动阻力特性。

2) 螺旋板式热交换器的能效指标K/P受关键结构参数当量直径de和定距柱密度n影响显著,4台换热面积相近的样机能效水平差距较大,其能效水平的高低与换热面积无关。

3) 螺旋板式热交换器的能效指标K/P虽然受流速影响显著,均随流速的增加而降低,但4台样机能效指标的相对高低在各流速下具有较好的稳定性;4台样机的能效指标K/P受流体进口温度影响较小,且其能效指标的相对高低在不同进口温度下也具有较好的稳定性。

4) 提出了一套螺旋板式热交换器的能效评价方法,对285台典型结构的螺旋板式换热器的能效指标EEI进行计算,并进行等级划分,即:1级能效最高,占整体的比例为20%,对应EEI≥1.43;2级为中等水平,占整体的比例为60%,对应1.43>EEI≥0.83;3级能效最低,占整体的比例为20%,对应EEI<0.83。

符号说明

A——换热面积/m2;

Cp——定压比热容/(J·kg-1·K-1);

de——当量直径/mm;

EEI——能效指标;

f——范宁摩擦因子;

K——总传热系数/(W·m-2·K-1);

L——螺旋通道长度/m;

Nu——努赛尔数;

n——定距柱密度/(个·m-2);

ΔP——进出口压力降/Pa;

Q——热流量/W;

ρ——流体密度/(kg·m-3);

Δtm——平均传热温差/℃;

T——流体摄氏温度/℃;

u——流体流速/(m·s-1);

V——体积流量/(m3·s-1)。

下标:

c——冷流体;

h——热流体;

i——进口;

o——出口。