基于正交设计的双层药型罩多参数结构优化

孙 贺,焦志刚,梁德刚,黄维平

(1.沈阳理工大学 装备工程学院,沈阳 110159;2.辽沈工业集团有限公司,沈阳 110045)

随着现代战争中装甲目标的防护能力逐渐提升,对聚能装药的毁伤性能提出来更高的要求。传统的聚能装药通常采用单层罩,主要由内层部分金属形成射流,这部分金属占药型罩总体质量的15%左右[1],其他部分金属都形成了不具有效侵彻能力的杵体,利用率极低,因此双层药型罩的概念应运而出。双层药型罩射流头部速度和材料的利用率比单层药型罩有明显的提高,其原理为在原来的炸药和药型罩之间加装一层其他材料的药型罩;根据阻抗匹配原则,选择内层药型罩材料其声阻抗要大于外层,因此会增大施加在内层药型罩上的爆轰压力,从而提高射流的头部速度[2]。

国内外对双层药型罩的研究都已取得一些进展,Kemmoukhe H[3]等人发现,射流速度与射流能量成正比,侵彻率与药型罩密度成正比,斜向爆炸反应装甲对保护主要目标更有效。Mehmannavaz H[4]等通过对铝、镍和双金属铜铝和铜镍罩进行数值求解。将实验结果与数值计算结果进行比较,得出铜-铝罩具有良好的侵彻深度和孔洞直径。我国在上个世纪80年代开始对双层药型罩进行研究,1982年刘安帮[5]对双层药型罩的理论进行分析,探究了双层药型罩提高破甲深度的原理,为双层药型罩的设计提供了理论依据。文献[6-7]从双层药型罩的厚度匹配的角度对双层药型罩的性能进行了研究。

本文使用正交设计的方法比较各因素之间的相互作用及综合影响。

1 双层药型罩结构设计

根据金属射流形成原理和冲击波阻抗匹配原理,对双层罩影响较大的因素是内外层材料的选择,除此之外,结构参数也是影响射流效果的主要因素。选择药型罩的口径D=40mm、锥角α、装药高度h、壁厚n、两层材料的厚度比ω(图1中n1/n2)及材料作为正交设计中的优化因素。

双层药型罩的内层材料依次为Cu、Ta、Wu,外层材料为Al和Cu,其波阻抗分别为:Al 1.484×106g/cm2·s、Cu 3.518×106g/cm2·s、Ta 5.747×106g/cm2·s、Wu 6.849×106g/cm2·s;根据其波阻抗大小的排列,依次组合为Al-Cu、Al-Ta、Al-Wu、Cu-Ta四种双层药型罩结构;根据上述条件设计了如图1所示的双层药型罩聚能装药战斗部的结构模型。

图1 聚能装药战斗部结构模型

2 双层药型罩正交方案设计

使用正交设计的方法,针对各因素之间的综合影响规律进行探究,将各影响因素的重要程度排序并进行多因素综合优化。本文选取药型罩锥角、壁厚、装药高度、材料及两层罩的厚度比值作为因素,每个因素设置5个水平,对双层药型罩的性能进行正交设计试验,以射流的侵彻深度作为评价指标,对其结果进行研究,综合各个影响因素,得出最佳的双层药型罩结构。

经过前期优化计算,逐步缩小上述因素的取值,各个因素的水平取值如表1所示。

表1 正交设计优化的各因素水平值

根据双层药型罩锥角、壁厚、装药高度、材料、厚度比这五个因素,每个因素设置5个水平,选择L(25)56正交表进行正交试验方案设计,此正交表最多可安排的因素为6,满足本设计的条件。根据表1 所列的因素和水平得到正交表如表2所示。

表2 5因素5水平正交表

3 双层药型罩成型及侵彻数值模拟

3.1 模型的建立

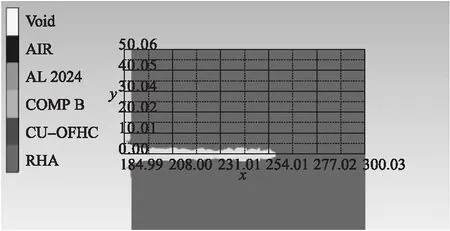

采用Autodyn软件中的Euler算法计算射流的形成过程,并采用拉格朗日和欧拉耦合算法进行射流侵彻仿真。在软件中建立二维轴对称模型,将模型边界条件设置为Flow-out,仿真模型如图2所示。

图2 双层药型罩仿真模型图

3.2 仿真材料的选择

仿真中采用的壳体、炸药、药型罩材料及强度模型如表3所示。

表3 材料的本构模型和强度模型

3.3 仿真结果提取

按照表2方案进行仿真,记录射流最终侵彻深度l,并以此为威力指标进行结构优化。

图3 仿真结果图

对图3所示的仿真结果,利用软件中的标尺测量出射流侵彻的深度,射流最终侵彻深度l记录如表4所示。

表4 正交设计方案仿真结果

4 结果分析及优化方案确定

为分清各因素及其交互作用的主次顺序,需要对试验结果进行分析,通常是通过极差分析法和方差分析法,得出各因素对指标影响的主次顺序,从而确定最佳结构。

4.1 极差分析

利用极差法对各组数据进行分析,由正交设计中j列因素的n水平所对应指标和的平均数来判断此因素的最优水平和各因素的水平组合,公式为

Rj=max(kj1,…,kjn)-min(kj1,…,kjn)

(1)

式中:kj为j列因素的n水平所对应指标和的平均数;Rj代表j列因素在各水平指标下的极差,其反应了第j列因素水平变动时,试验指标的变动幅度,Rj越大,说明该因素对试验指标的影响也就越大,其主次顺序会更高。

如表2所示,第3列装药高度h与第4列药型罩材料m采用拟水平方法,使装药高度中的水平2和水平5相同,在材料m中水平1和水平5相同,在同列因素中共出现10次;其余水平出现均为5次;因此在求取平均值时,按水平实际出现次数作为分母分别计算。将计算出的5个因素平均数极差Rj的极差列于表5,并按从大到小排列顺序。

表5 各因素极差及排列顺序

由表5可以看出,根据正交设计中的极差分析法可知:在侵彻深度指标中,因素材料m的极差为最大值,说明双层药型罩的材料是有效侵彻深度最大的影响因素,因此为主要因素;装药高度h在指标中为最小值,说明其对侵彻射深度影响最小,因此为次要因子;根据极差分析可知,这5个因素从大到小排列顺序为:材料m>壁厚n>厚度比ω>锥角α>装药高度h。

4.2 方差分析

采用方差分析对试验结果进行分析计算。利用公式(2)计算各因素的方差平方和S。

(2)

式中:Ki为不同因素在水平i下指标的结果之和;li为不同实验的计算结果。

在试验过程中会因因素水平及试验误差引起差异,通过总离差的平方和ST来反映实验结果的总差异,ST越大,说明每次试验的结果差异越大。并且通过公式(3)将总离差平方和与其他因素的离差平方和之差称为误差平方和SE。

SE=ST-(Sα+Sn+Sm+Sh+Sϖ)

(3)

为检验各因素对指标影响的显著性,需使用F检验法,通过公式(4)计算各因素的平均差方和误差的平均差方之比,从而给出置信度a通过F分布表得出因素的显著性。

(4)

式中:f因为各因素的自由度,f因=因素的水平数-1;fE为误差自由度,fE=试验总次数-1-f因;S因为因素利差平方和;F因为各因素的F值。本试验对因素h、m采用拟水平方法,因此自由度为3,其余自由度均为4,误差自由度为6。根据式(2)、式(3)、式(4)计算出的各因素的均差平方和及各因素的F值,如表6所示。

表6 方差分析表

给出置信度β,从F分布表中查出临界值Fβ=(f因,fE),将F因值与临界值相比较,若F因值大于临界值,则说明该因素对实验结果的影响显著,两者差距越大,说明该因素的显著性越大。

根据表6中所得的F因值对照文献[8]中的F分布表,即可得出每个因素对于评价指标的显著性;通过显著性分析即可确定因素对射流侵彻深度的影响。通过查F表可知,当β=0.99时,F0.99(3,6)=23.7,由表6可以看出Fm为85.967、Fn为31.655因素的均方差均大于临界值23.7,即分析的可靠性为99%时,药型罩材料m与壁厚n这两个因素为主要因子,对指标侵彻深度具有显著性影响,且材料m远远大于临界值,说明材料对侵彻深度的影响十分显著。继续选取合适的置信度,分析其他因素的显著性,当β=0.9时,查表得F0.9(3,6)=3.29;当β=0.95,查表得F0.95(3,6)=12.92。根据计算结果由表6可以观察到F值,F0.9

综合极差分析和方差分析可知,材料和壁厚为主要因素。其影响顺序分别为材料m、壁厚n、厚度比ω、锥角α及装药高度h。根据极差分析,将各因素对侵彻深度的影响趋势绘制如图4所示[9]。

图4 各因素水平对侵彻深度的影响趋势图

根据图4可以看出,各因素水平对射流侵彻深度的影响趋势,从而根据方差和极差确定出各因素主次顺序,得出试验范围内,最优双层药型罩结构,材料组合为Al/Cu,外层材料为Al,内层材料为Cu;壁厚是逐渐下降,因此选择壁厚为1.6mm;双层壁厚的厚度比最佳为3∶1;锥角和装药高度为次要因素分别取60°和75mm。

通过对比表2发现,没有与之对应的因素水平组合,因此对外层材料为Al,内层材料为Cu组合;壁厚为1.6mm;厚度比为3∶1;锥角60°和装药高度75mm,进行模拟仿真,得出的结果如图5所示。

图5 最优方案射流侵彻深度仿真图

根据图5可以看出,射流侵彻深度达到了106.02mm;对比表4可知,是25组中的最大侵彻深度的1.18倍。

5 结论

对正交设计试验方案进行仿真分析,将侵彻深度做为观察指标,采用极差分析和方差分析,结果表明材料和壁厚是影响双层药型罩侵彻深度的主要因素,其可靠程度达到99%,而厚度比、锥角、装药高度则为次要因素。

根据分析得出双层药型罩优化后的结构参数为:双层药型罩材料为Al/Cu,壁厚为1.6mm,双层壁厚的厚度比为3∶1,锥角为60°,装药高度为75mm。将此结构进行仿真模拟,穿深达到最优值。